Die Hauptfunktion eines Hochtemperatur-Muffelofens bei der Homogenisierungsglühung von Cu-Ni-P-Legierungen besteht darin, die thermische Diffusion durch Aufrechterhaltung einer stabilen Umgebung bei etwa 950 °C zu erleichtern. Dieser kritische thermische Schritt beseitigt die inhärenten strukturellen Inkonsistenzen des Gussbarrens und bereitet das Material direkt auf die mechanische Beanspruchung der Fertigung vor.

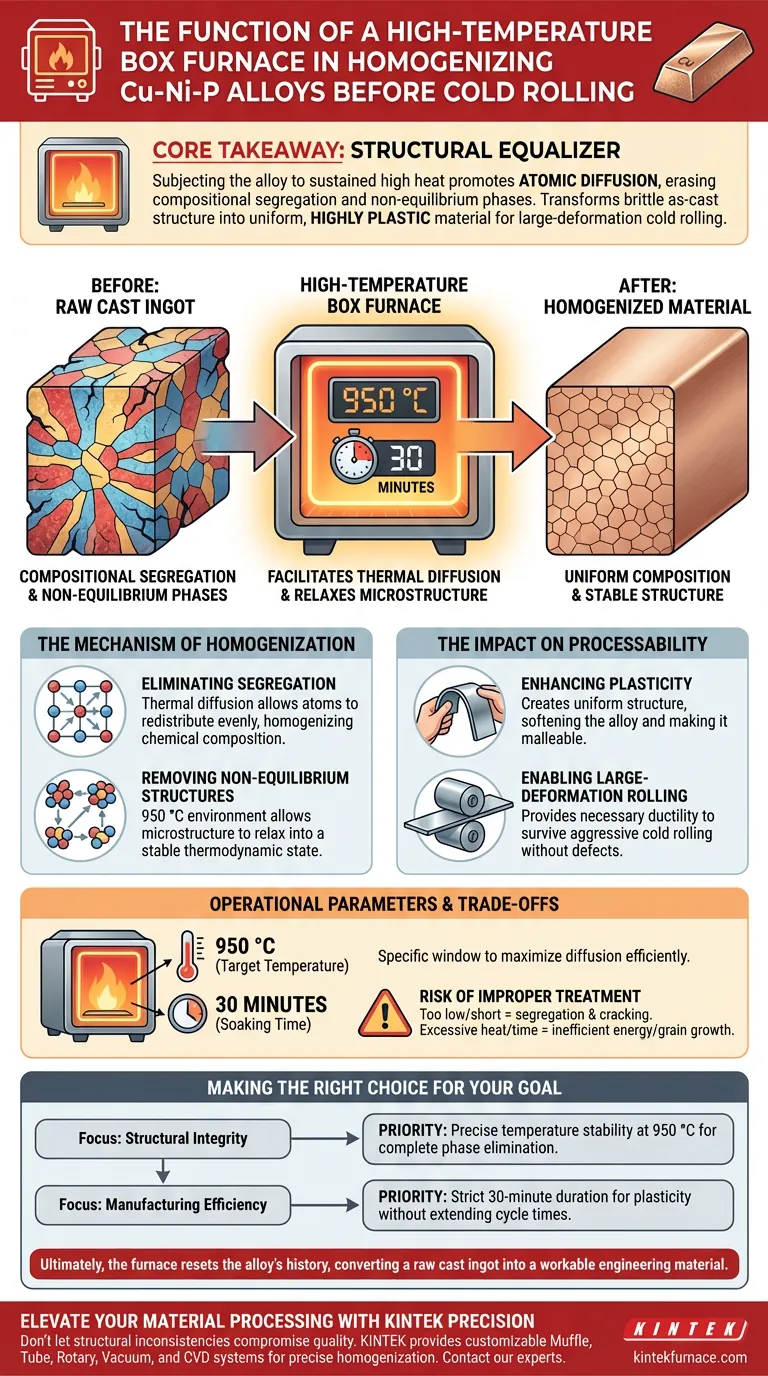

Kernbotschaft Der Ofen fungiert als struktureller Ausgleicher. Durch die Einwirkung anhaltender hoher Hitze auf die Legierung fördert er die atomare Diffusion, die Zusammensetzungsentmischungen und Nichtgleichgewichtsphasen beseitigt. Dies wandelt die spröde Gussstruktur in ein gleichmäßiges, hochplastisches Material um, das in der Lage ist, einer Kaltumformung mit großer Verformung ohne Bruch standzuhalten.

Der Mechanismus der Homogenisierung

Beseitigung von Zusammensetzungsentmischungen

Wenn Cu-Ni-P-Legierungen zum ersten Mal gegossen werden, führt der Abkühlprozess oft zu Entmischungen, bei denen die chemischen Elemente ungleichmäßig im Barren verteilt sind.

Der Hochtemperatur-Muffelofen begegnet diesem Problem, indem er die Legierung bei hoher Hitze hält. Diese Energie löst thermische Diffusion aus, wodurch Atome wandern und sich gleichmäßig neu verteilen können, wodurch die chemische Zusammensetzung effektiv homogenisiert wird.

Entfernung von Nichtgleichgewichtsstrukturen

Gussbarren enthalten häufig Nichtgleichgewichtsstrukturen – instabile Phasen, die während der schnellen Erstarrung gebildet werden.

Die Exposition gegenüber der 950 °C Umgebung ermöglicht es der Mikrostruktur, sich zu entspannen und sich in einem stabilen Zustand neu zu organisieren. Dieses thermodynamische Gleichgewicht ist für eine gleichmäßige Materialleistung unerlässlich.

Die Auswirkungen auf die Verarbeitbarkeit

Verbesserung der Materialplastizität

Das unmittelbarste operative Ziel dieser Behandlung ist die Verbesserung der Plastizität.

Eine inhomogene Legierung ist anfällig für Rissbildung und Sprödigkeit. Durch die Schaffung einer gleichmäßigen inneren Struktur macht die Ofenbehandlung die Legierung deutlich weicher und formbarer.

Ermöglichung von Kaltwalzen mit großer Verformung

Beim Kaltwalzen wird das Metall komprimiert, um die Dicke zu reduzieren, was enorme physikalische Spannungen auf das Atomgitter ausübt.

Ohne die durch den Muffelofen bereitgestellte Homogenisierung würde die Legierung wahrscheinlich Defekte oder Brüche während des Kaltwalzens mit großer Verformung erleiden. Der Ofen stellt sicher, dass das Material die Duktilität besitzt, die erforderlich ist, um diesen aggressiven Bearbeitungsschritt zu überstehen.

Betriebsparameter und Kompromisse

Spezifische Prozessbedingungen

Für Cu-Ni-P-Legierungen beinhaltet das Standardprotokoll das Erhitzen des Materials auf 950 °C und das Halten dieser Temperatur für 30 Minuten.

Dieses spezifische Zeit-Temperatur-Fenster wird berechnet, um die Diffusion zu maximieren, ohne unnötige Verzögerungen oder Energieverbrauch zu verursachen.

Das Risiko einer unsachgemäßen Behandlung

Präzision in der Ofenumgebung ist entscheidend.

Wenn die Temperatur zu niedrig oder die Dauer zu kurz ist, bleibt die Entmischung bestehen, was zu ungleichmäßiger Verformung oder Rissbildung während des Walzens führt. Umgekehrt können übermäßige Hitze oder Zeit zu ineffizienter Energienutzung oder unerwünschtem Kornwachstum führen, obwohl das Hauptziel die Beseitigung von Gussfehlern bleibt.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Cu-Ni-P-Legierungsverarbeitung zu optimieren, stellen Sie sicher, dass Ihre Ofeneinstellungen mit Ihren spezifischen nachgelagerten Anforderungen übereinstimmen:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie eine präzise Temperaturstabilität bei 950 °C, um die vollständige Beseitigung spröder Nichtgleichgewichtsphasen zu gewährleisten, bevor mechanische Spannungen ausgeübt werden.

- Wenn Ihr Hauptaugenmerk auf Fertigungseffizienz liegt: Halten Sie sich strikt an die Dauer von 30 Minuten, um ausreichende Plastizität für das Kaltwalzen zu erreichen, ohne die Zykluszeiten unnötig zu verlängern.

Letztendlich ist der Hochtemperatur-Muffelofen nicht nur ein Heizgerät; er ist das Werkzeug, das die Geschichte der Legierung zurücksetzt und einen rohen Gussbarren in ein bearbeitbares Ingenieurmaterial umwandelt.

Zusammenfassungstabelle:

| Prozessparameter | Anforderung | Rolle bei der Materialumwandlung |

|---|---|---|

| Zieltemperatur | 950 °C | Ermöglicht schnelle atomare thermische Diffusion |

| Haltezeit | 30 Minuten | Stellt die Entfernung von Nichtgleichgewichtsphasen sicher |

| Primäres Ergebnis | Gleichmäßige Zusammensetzung | Löscht chemische Entmischungen aus dem Guss |

| Mechanische Auswirkung | Verbesserte Plastizität | Ermöglicht Kaltwalzen mit großer Verformung |

Verbessern Sie Ihre Materialverarbeitung mit KINTEK Precision

Lassen Sie nicht zu, dass strukturelle Inkonsistenzen Ihre Fertigungsqualität beeinträchtigen. KINTEK bietet branchenführende Hochtemperatur-Muffelöfen, die für die präzise thermische Stabilität entwickelt wurden, die für kritische Homogenisierungsglühungen erforderlich ist. Unterstützt durch F&E und Fertigung auf Expertenniveau umfasst unser Sortiment Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre einzigartigen metallurgischen Bedürfnisse angepasst werden können.

Stellen Sie sicher, dass Ihre Legierungen die für makelloses Kaltwalzen erforderliche Plastizität und Gleichmäßigkeit aufweisen. Kontaktieren Sie noch heute unsere technischen Experten, um zu erfahren, wie die fortschrittlichen Hochtemperatur-Laböfen von KINTEK Ihre F&E- und Produktionsergebnisse optimieren können.

Visuelle Anleitung

Referenzen

- Wendi Yang, Jilin He. Microstructure and Texture Evolution of Cu-Ni-P Alloy after Cold Rolling and Annealing. DOI: 10.3390/ma17112696

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Wie trägt eine hochpräzise Muffelofen zur Bewertung von Beschichtungen bei? Einblicke in den 1100°C-Oxidationstest

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der g-C3N4-Synthese? Optimieren Sie Ihre Photokatalysatorproduktion

- Was ist ein Muffelofen? Erreichen Sie eine reine, kontrollierte Hochtemperaturverarbeitung

- Wie stellt ein Kammerwiderstandsofen die Stabilität der mikrostrukturellen Eigenschaften bei der Wärmebehandlung von Gesenkstählen sicher?

- Wie erleichtert ein Hochtemperatur-Muffelofen die Bildung von gemischtphasigen TiO2-Nanofüllern? Leitfaden zur Phasensteuerung

- Wie wird ein Muffelofen in chemischen Experimenten eingesetzt? Präzise Hochtemperaturverarbeitung freischalten

- Welche Bedeutung hat die Verwendung eines Labor-Hochtemperatur-Muffelofens für Metallphosphatkatalysatoren?

- Wie trägt ein Hochtemperatur-Kammer-Sinterofen zu Geopolymer-Vorläufern auf Fluoritschlammbasis bei?