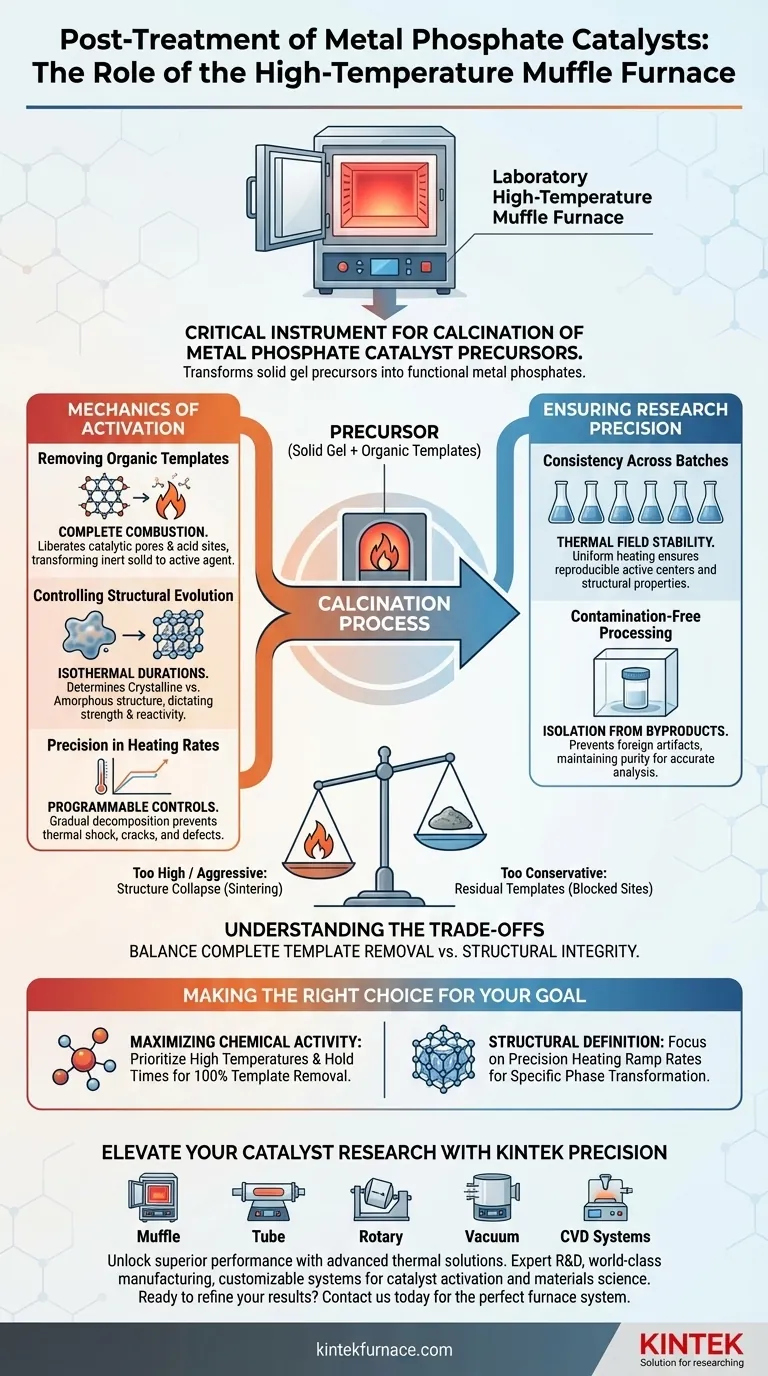

Der Labor-Hochtemperatur-Muffelofen dient als entscheidendes Instrument für die Kalzinierung von Metallphosphat-Katalysatorvorläufern. Er ermöglicht die präzise thermische Behandlung, die erforderlich ist, um feste Gelvorläufer in funktionale Metallphosphate umzuwandeln. Dieser Prozess ist unerlässlich für die Entfernung organischer Templates und die Etablierung der notwendigen kristallinen oder amorphen Architektur.

Kernbotschaft: Der Muffelofen ist nicht nur ein Heizgerät; er ist ein strukturelles Werkzeug. Sein Hauptwert liegt in der „Freisetzung“ der aktiven Zentren des Katalysators durch Verbrennung von Synthese-Templates und Erzwingung der spezifischen thermischen Historie, die zur Stabilisierung der endgültigen physikalischen Form des Katalysators erforderlich ist.

Die Mechanik der Aktivierung

Entfernung organischer Templates

Bei der Synthese von Metallphosphaten werden oft organische Template-Agenzien zur Formgebung des Materials verwendet. Diese Agenzien müssen entfernt werden, um den Katalysator funktionsfähig zu machen.

Die Hochtemperaturumgebung des Muffelofens gewährleistet die vollständige Verbrennung und Entfernung dieser organischen Verbindungen. Dieser Prozess befreit die katalytischen Poren und sauren Zentren und wandelt das Material von einem inerten Feststoff in ein aktives chemisches Mittel um.

Kontrolle der strukturellen Entwicklung

Der Übergang von einem Rohvorläufer zu einem fertigen Katalysator ist komplex. Der Muffelofen erleichtert die Umwandlung von festen Gelvorläufern in definierte Metallphosphate.

Durch die Einhaltung spezifischer isothermer Dauern (Haltezeiten) ermöglicht der Ofen dem Material, sich in die richtige Phase einzustellen. Diese Kontrolle bestimmt, ob das Endprodukt eine kristalline oder amorphe Struktur aufweist, was seine physikalische Festigkeit und Reaktivität direkt bestimmt.

Präzision bei den Heizraten

Die Geschwindigkeit, mit der die Temperatur ansteigt, ist ebenso wichtig wie die erreichte Endtemperatur. Der Muffelofen bietet programmierbare digitale Steuerungen zur Regulierung der Heizraten.

Kontrolliertes Heizen zersetzt Metallsalzvorläufer in aktive Oxide, ohne das Material zu schockieren. Diese allmähliche Entwicklung hilft bei der Bildung der anfänglichen Skelettstruktur des Katalysators, ohne Risse oder Defekte zu verursachen.

Sicherstellung der Forschungspräzision

Konsistenz über Chargen hinweg

Im Labor ist Reproduzierbarkeit von größter Bedeutung. Der Muffelofen wird für seine hervorragende thermische Feldstabilität geschätzt.

Diese gleichmäßige Erwärmung stellt sicher, dass jede Charge Katalysator exakt die gleichen thermischen Bedingungen erfährt. Folglich bleiben die resultierenden aktiven Zentren und strukturellen Eigenschaften von einem Experiment zum nächsten konsistent.

Kontaminationsfreie Verarbeitung

Hochleistungskatalysatoren sind empfindlich gegenüber Verunreinigungen. Muffelöfen sind so konzipiert, dass sie die Probe von Verbrennungsprodukten oder externen Verunreinigungen isolieren.

Diese Isolierung ist entscheidend bei wissenschaftlicher Forschung oder der Analyse von Zusammensetzungen. Sie stellt sicher, dass die beobachtete katalytische Aktivität dem Materialdesign eigen ist und nicht das Ergebnis von Fremdkörpern ist, die während des Erhitzens eingebracht wurden.

Verständnis der Kompromisse

Obwohl der Muffelofen unerlässlich ist, kann eine unsachgemäße Verwendung die Katalysatorleistung beeinträchtigen. Der Kompromiss liegt im Gleichgewicht zwischen vollständiger Entfernung von Templates und struktureller Integrität.

Wenn die Temperatur zu hoch ist oder die Heizrate zu aggressiv ist, riskieren Sie den Kollaps der Porenstruktur (Sintern) oder die Veränderung der kristallinen Phase über den gewünschten Zustand hinaus. Umgekehrt hinterlässt eine zu konservative Hitze restliche organische Templates, die die aktiven Zentren effektiv blockieren und den Katalysator nutzlos machen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer Nachbehandlung zu maximieren, stimmen Sie Ihre Ofeneinstellungen auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der chemischen Aktivität liegt: Priorisieren Sie hohe Temperaturen und ausreichende Haltezeiten, um eine 100%ige Entfernung organischer Templates und die vollständige Freisetzung saurer Zentren zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Definition liegt: Konzentrieren Sie sich auf die Präzision Ihrer Heizrampen, um die Umwandlung von Gel in die spezifische kristalline oder amorphe Phase, die erforderlich ist, sorgfältig zu steuern.

Der Muffelofen ist der „Torwächter“, der bestimmt, ob Ihr Vorläufer zu einem Hochleistungskatalysator wird oder ein inerter Feststoff bleibt.

Zusammenfassungstabelle:

| Prozessfunktion | Auswirkung auf den Katalysator | Hauptvorteil |

|---|---|---|

| Entfernung organischer Templates | Befreit Poren und saure Zentren | Wandelt inerte Vorläufer in aktive Mittel um |

| Strukturelle Entwicklung | Kontrolliert kristalline vs. amorphe Phase | Bestimmt physikalische Festigkeit und Reaktivität |

| Programmierbares Heizen | Allmähliche Zersetzung von Metallsalzen | Verhindert strukturelle Risse und thermische Defekte |

| Thermische Feldstabilität | Gleichmäßige Chargenverarbeitung | Gewährleistet experimentelle Reproduzierbarkeit und Konsistenz |

| Probenisolierung | Verhinderung externer Kontamination | Erhält die Reinheit der katalytischen aktiven Zentren |

Verbessern Sie Ihre Katalysatorforschung mit KINTEK-Präzision

Erschließen Sie überlegene Leistung in Ihrem Labor mit den fortschrittlichen thermischen Lösungen von KINTEK. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die speziell auf die strengen Anforderungen der Katalysatoraktivierung und Materialwissenschaft zugeschnitten sind.

Ob Sie die Entfernung organischer Templates optimieren oder komplexe strukturelle Entwicklungen meistern müssen, unsere anpassbaren Hochtemperaturöfen liefern die thermische Stabilität und programmierbare Präzision, die Ihre Forschung erfordert.

Bereit, Ihre Ergebnisse zu verfeinern? Kontaktieren Sie uns noch heute, um herauszufinden, wie KINTEK das perfekte Ofensystem für Ihre einzigartigen Laboranforderungen entwickeln kann.

Visuelle Anleitung

Referenzen

- A. Garcia, Salvador Ordóñez. Sustainable Production of Jet Fuel Additives Through Acetone Self‐Condensation Catalyzed by Metal Phosphates. DOI: 10.1002/cctc.202500449

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind die Hauptvorteile der Verwendung von Muffelöfen? Erreichen Sie Reinheit und Präzision bei der Wärmebehandlung

- Welche Rolle spielt ein Hochtemperatur-Muffelofen im Prozess der Umwandlung von MoS2 in alpha-MoO3?

- Wie wird ein Muffelofen bei der strukturellen Charakterisierung von 5AT und NaIO4 eingesetzt? Präzise thermische Konditionierung

- Wie sollte die Thermometeranzeige vor der Verwendung eines Muffelofens eingestellt werden? Gewährleistung genauer Temperaturmessungen

- Was sind die typischen technischen Spezifikationen von Muffelöfen? Schlüsselfunktionen für Hochtemperaturpräzision

- Welche Rolle spielt eine Muffelofen bei der Simulation von Zementklinker? Erreichen Sie noch heute hochpräzise Laborsinterung

- Welche Rolle spielt ein Labor-Hochtemperatur-Muffelofen bei Brandversuchen an Stahl? | KINTEK

- Was ist die technische Notwendigkeit des Einsatzes von Hochtemperaturöfen für die Neutronenstreuung? Gewährleistung der Probenintegrität.