Die technische Notwendigkeit von Hochtemperaturöfen bei der Neutronenstreuung liegt in ihrer Fähigkeit, eine streng kontrollierte thermische Umgebung bereitzustellen, die Metallproben etwa 200 K über ihren Schmelzpunkten erhitzen kann. Diese Fähigkeit ist entscheidend für die Sammlung stabiler Daten an spezifischen Temperaturpunkten sowohl in fester als auch in flüssiger Phase, was den genauen Vergleich atomarer Dynamiken über den Schmelzübergang hinweg ermöglicht.

Hochtemperaturöfen sind nicht nur Heizelemente; sie sind Präzisionsinstrumente, die die Probe von Umwelteinflüssen isolieren. Durch die Kombination von extremer Hitze mit Hochvakuum-Bedingungen stellen sie sicher, dass die beobachteten atomaren Bewegungen intrinsisch für den Phasenübergang des Materials sind und keine Artefakte von Oxidation oder thermischer Instabilität darstellen.

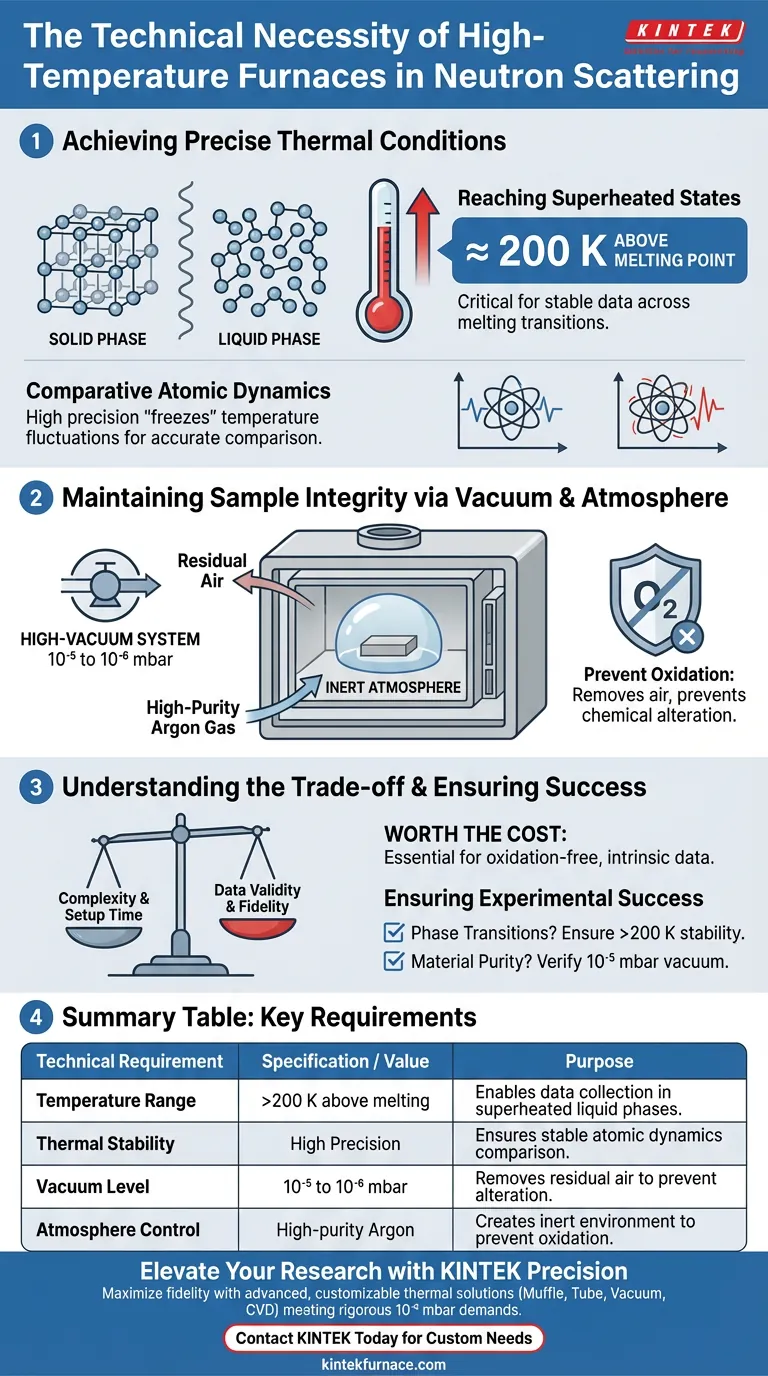

Erreichen präziser thermischer Bedingungen

Erreichen überhitzter Zustände

Um das Verhalten von Metallen vollständig zu verstehen, müssen Forscher sie weit über den Verflüssigungspunkt hinaus beobachten.

Ein Standardofen kann nicht einfach den Schmelzpunkt erreichen; er muss in der Lage sein, die Probe stabil bei Temperaturen etwa 200 K über dem Schmelzpunkt zu halten.

Vergleichende atomare Dynamik

Das primäre wissenschaftliche Ziel ist oft der Vergleich, wie sich Atome in einem starren Festkörpergitter im Vergleich zu einem flüssigen Zustand bewegen.

Um dies genau zu tun, müssen Daten an spezifischen, stabilen Temperaturplateaus gesammelt werden. Hochtemperaturöfen bieten die thermische Stabilität, die erforderlich ist, um die Temperaturvariable zu "fixieren" und sicherzustellen, dass die gesammelten Neutronenstreudaten die tatsächliche atomare Dynamik und nicht Temperaturschwankungen widerspiegeln.

Aufrechterhaltung der Probenintegrität durch Vakuum

Die Rolle von Hochvakuum-Systemen

Wärme allein reicht nicht aus; die Umgebung muss makellos sein, um eine chemische Veränderung der Probe zu verhindern.

Fortschrittliche Öfen sind mit Hochvakuum-Systemen ausgestattet, die Drücke zwischen 10⁻⁵ und 10⁻⁶ mbar erreichen können. Dies entfernt Restluft aus der Kammer vor der Heizphase.

Verhinderung von Oxidation

Bei hohen Temperaturen sind Metalle hochreaktiv und anfällig für Oxidation, was die Probe zerstört und die Streudaten ungültig macht.

Durch Evakuierung von Luft und Einleitung von Argon-Gas hoher Reinheit schafft das System eine inerte Atmosphäre. Dies verhindert, dass Luftsauerstoff mit dem Metall reagiert und stellt sicher, dass die chemische Zusammensetzung während des gesamten Experiments rein bleibt.

Verständnis der Kompromisse

Komplexität vs. Datengetreue

Die Verwendung solch hochentwickelter Geräte erhöht die Komplexität des experimentellen Aufbaus erheblich.

Das Erreichen von Hochvakuum-Bedingungen erfordert eine sorgfältige Vorbereitung und führt zu einer längeren Einrichtungszeit im Vergleich zur Umgebungsheizung. Dieser "Preis" in Zeit und Komplexität ist jedoch der notwendige Kompromiss für die Gültigkeit der Daten; ohne ihn würde die Oberflächenoxidation das Signal dominieren und die beabsichtigte atomare Dynamik verschleiern.

Gewährleistung des experimentellen Erfolgs

Um sicherzustellen, dass Ihr Neutronenstreuexperiment gültige Ergebnisse liefert, priorisieren Sie die Fähigkeiten Ihrer Ausrüstung basierend auf Ihren spezifischen wissenschaftlichen Zielen:

- Wenn Ihr Hauptaugenmerk auf der Untersuchung von Phasenübergängen liegt: Stellen Sie sicher, dass Ihre Ofenspezifikationen eine stabile thermische Kontrolle mindestens 200 K über dem theoretischen Schmelzpunkt Ihrer Probe ermöglichen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Oberflächenchemie liegt: Überprüfen Sie, ob der Ofen ein Hochvakuum-System mit einem Druck von 10⁻⁵ mbar oder besser integriert, um atmosphärische Verunreinigungen zu eliminieren.

Durch die Kontrolle von Temperatur und Atmosphäre verwandeln Sie einen chaotischen Heizprozess in eine präzise, quantifizierbare wissenschaftliche Messung.

Zusammenfassungstabelle:

| Technische Anforderung | Spezifikation / Wert | Zweck bei der Neutronenstreuung |

|---|---|---|

| Temperaturbereich | >200 K über dem Schmelzpunkt | Ermöglicht Datenerfassung in überhitzten flüssigen Phasen. |

| Thermische Stabilität | Hohe Präzision | Gewährleistet den Vergleich stabiler atomarer Dynamiken über Übergänge hinweg. |

| Vakuum-Niveau | $10^{-5}$ bis $10^{-6}$ mbar | Entfernt Restluft, um chemische Veränderungen zu verhindern. |

| Atmosphärenkontrolle | Argon-Gas hoher Reinheit | Schafft eine inerte Umgebung, um Probenoxidation zu verhindern. |

Erweitern Sie Ihre Forschung mit KINTEK Precision

Maximieren Sie die Genauigkeit Ihrer Neutronenstreudaten mit den fortschrittlichen thermischen Lösungen von KINTEK. Gestützt auf Experten-F&E und Fertigung, bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle an die strengen Anforderungen der Hochtemperaturforschung angepasst werden können. Unsere Öfen bieten die Vakuum-Niveaus von $10^{-6}$ mbar und extreme thermische Stabilität, die erforderlich sind, um Oxidation zu verhindern und präzise Messungen der atomaren Dynamik zu gewährleisten.

Bereit, die Hochtemperaturfähigkeiten Ihres Labors zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen

Visuelle Anleitung

Referenzen

- C. M. Bernal-Choban, Brent Fultz. Atomistic origin of the entropy of melting from inelastic neutron scattering and machine learned molecular dynamics. DOI: 10.1038/s43246-024-00695-x

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist der Vorteil der direkten Behandlung im Tiegel? Optimieren Sie Ihren Schmelzprozess für maximale Effizienz

- Was ist die Funktion eines hochpräzisen Widerstandsofens im Schmelzprozess von Al-Mg-Si-Legierungen? Erreichen Sie 750°C Stabilität

- Welche Rolle spielt ein Hochtemperatur-Labormuffelofen bei Indium-dotiertem LLZO? Optimierung der Synthese fester Elektrolyte

- Warum einen explosionsgeschützten Ofen für Silica-Aerogele verwenden? Wesentliche Sicherheit für die Trocknung bei Umgebungsdruck und hohen Temperaturen

- Welche spezifischen technischen Funktionen haben Hydrothermalautoklaven und Muffelöfen bei der Katalysatorherstellung?

- Warum wird ein programmierbarer Temperaturregel-Kammerofen für Bi-2223 benötigt? Gewährleistung der Synthese von Hochtemperatur-Supraleitern mit hoher Reinheit

- Für welche Materialien eignen sich Sinteröfen am besten? Optimieren Sie Ihre Pulververarbeitung mit dem richtigen Ofen

- Welche Rolle spielt eine Muffelofen bei der Nachbehandlung von kobaltbasierten Katalysatoren? Optimierung der Phasereinheit durch Glühen