Ein Hochtemperatur-Labormuffelofen fungiert als grundlegende Verarbeitungseinheit zur Umwandlung von rohen chemischen Vorläufern in funktionale Indium-dotierte LLZO-Festkörperelektrolyte. Er führt die kritischen thermischen Zyklen der Kalzinierung und des Sinterns durch und verwandelt lose Pulver in eine dichte, leitfähige Keramik, die die Leistung von Festkörperbatterien unterstützt.

Präzision bei der thermischen Verarbeitung ist der Unterschied zwischen einem losen Pulver und einem Hochleistungs-Elektrolyten. Der Muffelofen ermöglicht die wesentlichen Phasenübergänge und Verdichtungen, die erforderlich sind, um Leitfähigkeitsmaßstäbe von 1 mS/cm zu erreichen.

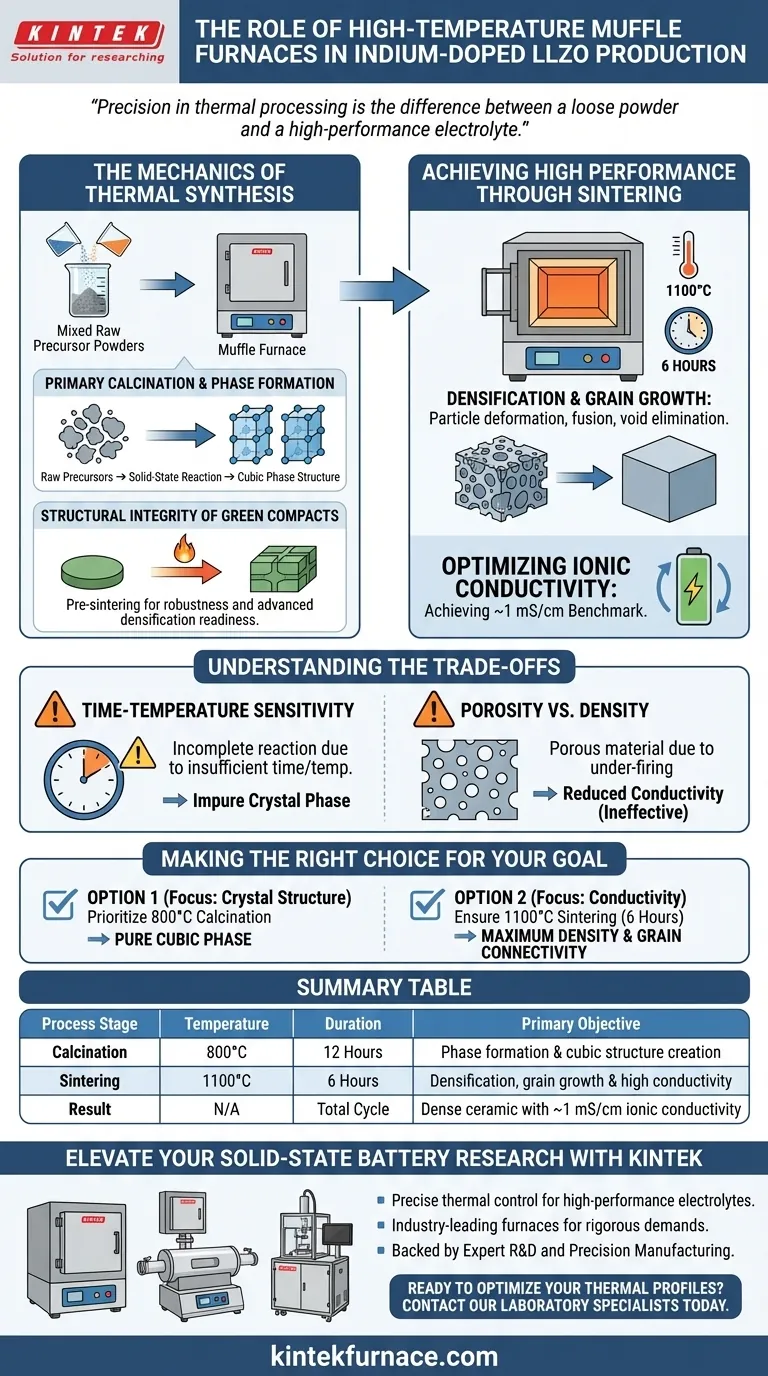

Die Mechanik der thermischen Synthese

Die Herstellung von Indium-dotiertem LLZO ist nicht nur Erhitzen, sondern die Steuerung chemischer Reaktionen und physikalischer Strukturänderungen durch präzise thermische Profile.

Primäre Kalzinierung und Phasenbildung

Die anfängliche Rolle des Ofens besteht darin, die Festkörperreaktion zwischen den rohen Vorläufern voranzutreiben. Durch die Aufrechterhaltung einer Temperatur von 800°C für 12 Stunden liefert der Ofen die Energie, die diese Materialien für chemische Reaktionen benötigen.

Dieser Schritt ist für die Erzeugung der kubischen Phasenstruktur verantwortlich. Ohne diese spezifische Kristallanordnung kann das Material Lithiumionen nicht effektiv leiten.

Strukturelle Integrität von Grünlingen

Vor der endgültigen Aushärtung spielt der Ofen eine Rolle beim "Vor-Sintern" von kaltgepressten Grünlingen. Das Erhitzen dieser gepressten Pulver unter atmosphärischem Druck erleichtert die vorläufige Partikelbindung.

Dies verbessert die strukturelle Integrität des Materials. Es stellt sicher, dass der Kompakt robust genug ist, um nachfolgende Handhabung oder fortschrittliche Verdichtungsprozesse wie Heißpressen unter hohem Druck zu überstehen.

Erreichen hoher Leistung durch Sintern

Sobald die chemische Phase etabliert ist, verlagert sich die Rolle des Ofens auf die Veränderung der physikalischen Mikrostruktur des Materials.

Verdichtung und Kornwachstum

Um einen verwendbaren Festkörperelektrolyten herzustellen, wird die Ofentemperatur auf 1100°C für eine Dauer von 6 Stunden erhöht.

Diese Hochtemperaturumgebung löst signifikante Partikelverformung und Kornwachstum aus. Die einzelnen Partikel verschmelzen miteinander, wodurch Hohlräume beseitigt und ein hochdichtes Keramikkörper entsteht.

Optimierung der Ionenleitfähigkeit

Das ultimative Ziel der Verwendung eines Muffelofens in diesem Zusammenhang ist die Maximierung der Leistung. Die während des 1100°C-Sinterzyklus erreichte Dichte ist direkt mit den elektrischen Eigenschaften des Materials verbunden.

Die ordnungsgemäße Durchführung dieser Stufe liefert einen Festkörperelektrolyten mit einer Ionenleitfähigkeit von bis zu 1 mS/cm. Dieses Leitfähigkeitsniveau ist entscheidend für die praktische Anwendung von Festkörperbatterien.

Verständnis der Kompromisse

Obwohl der Muffelofen unerlässlich ist, erfordert der Prozess die strikte Einhaltung spezifischer Parameter, um Verarbeitungsfehler zu vermeiden.

Zeit-Temperatur-Empfindlichkeit

Die spezifischen Protokolle (12 Stunden bei 800°C und 6 Stunden bei 1100°C) sind nicht willkürlich. Unzureichende Zeit oder Temperatur im Kalzinierungsstadium führt zu einer unvollständigen Reaktion und einer unreinen Kristallphase.

Porosität vs. Dichte

Ebenso verhindert Unterbrennen während des Sinterstadiums ein angemessenes Kornwachstum. Dies lässt das Material porös statt dicht, reduziert seine Fähigkeit zur Ionenleitung drastisch und macht den Elektrolyten unwirksam.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen Ihres Muffelofens für die LLZO-Produktion zu maximieren, müssen Sie Ihr thermisches Profil an die spezifische Materialeigenschaft anpassen, die Sie optimieren möchten.

- Wenn Ihr Hauptaugenmerk auf der Kristallstruktur liegt: Priorisieren Sie die Präzision des 800°C-Kalzinierungszyklus, um eine reine kubische Phasenbildung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Leitfähigkeit liegt: Stellen Sie sicher, dass der Sinterzyklus strikt bei 1100°C für die vollen 6 Stunden gehalten wird, um maximale Dichte und Korngrenzenverbindung zu erreichen.

Die Beherrschung dieser thermischen Parameter ist der Schlüssel zur Erschließung des vollen Potenzials von Indium-dotierten LLZO-Elektrolyten.

Zusammenfassungstabelle:

| Prozessschritt | Temperatur | Dauer | Hauptziel |

|---|---|---|---|

| Kalzinierung | 800°C | 12 Stunden | Phasenbildung & Schaffung kubischer Struktur |

| Sintern | 1100°C | 6 Stunden | Verdichtung, Kornwachstum & hohe Leitfähigkeit |

| Ergebnis | N/A | Gesamtzyklus | Dichte Keramik mit ca. 1 mS/cm Ionenleitfähigkeit |

Erweitern Sie Ihre Forschung an Festkörperbatterien mit KINTEK

Präzise thermische Kontrolle ist der Unterschied zwischen einem inerten Pulver und einem Hochleistungs-Elektrolyten. KINTEK bietet branchenführende Muffel-, Rohr- und Vakuumofensysteme, die speziell für die anspruchsvollen Anforderungen der Synthese von Festkörperelektrolyten wie Indium-dotiertem LLZO entwickelt wurden.

Mit fachkundiger F&E und präziser Fertigung bieten unsere Hochtemperatur-Laboröfen die Gleichmäßigkeit und Stabilität, die für kritische Phasenbildung und Verdichtung erforderlich sind. Egal, ob Sie einen Standard-Muffelofen oder ein vollständig angepasstes CVD-System benötigen, KINTEK rüstet Ihr Labor mit den Werkzeugen aus, um 1 mS/cm Leitfähigkeitsmaßstäbe konsistent zu erreichen.

Bereit, Ihre thermischen Profile zu optimieren? Kontaktieren Sie noch heute unsere Laborspezialisten, um die perfekte Heizlösung für Ihre einzigartigen Forschungsanforderungen zu finden.

Visuelle Anleitung

Referenzen

- Alaa Alsawaf, Miriam Botros. Influence of In‐Doping on the Structure and Electrochemical Performance of Compositionally Complex Garnet‐Type Solid Electrolytes. DOI: 10.1002/sstr.202400643

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist die Rolle von Muffelöfen bei Verbrennungsprozessen? Präzisionsveraschung für genaue Materialanalyse

- Wie profitiert das Muffeldesign bei der Probenverarbeitung? Gewährleisten Sie Reinheit und Präzision in Ihrem Labor

- Welche Rolle spielt eine Hochtemperatur-Labor-Muffelofen bei der Voroxidation von Rinden-Hartkohlenstoff?

- Was sind die abschließenden Überlegungen bei der Auswahl eines Muffelofens? Gewährleistung von langfristigem Wert und Sicherheit

- Warum ist die Kalzinierung im Muffelofen für Photokatalysatoren notwendig? Wiederherstellung der Effizienz durch thermische Oxidation

- Welche Rolle spielt eine Muffelofen bei der Herstellung von Zementklinker mit hohem Belitgehalt? Optimieren Sie das Sintern mit präziser Steuerung

- Wie bestimmt ein Muffelofen die endgültige Phase und Aktivität von Bismut-Molybdat? Optimieren Sie Ihre Materialsynthese

- Welche Konstruktionsmerkmale erhöhen die Vielseitigkeit von Kammeröfen? Steigern Sie die thermische Verarbeitungsflexibilität Ihres Labors.