Ein Muffelofen fungiert als zentrale thermische Steuereinheit bei der Herstellung von Zementklinker mit hohem Belitgehalt. Er bietet eine hochstabile, isolierte Umgebung, um einen zweistufigen Heizprozess durchzuführen: Zuerst wird eine Temperatur von 900°C gehalten, um Rohmaterialien zu zersetzen, und anschließend werden 1340°C bis 1400°C erreicht, um das Sintern für die Mineralbildung anzutreiben.

Der Muffelofen ist entscheidend, da er das Material von den Nebenprodukten der Brennstoffverbrennung isoliert und gleichzeitig die präzisen thermodynamischen Bedingungen liefert, die erforderlich sind, um rohe Kalziumgemische in strukturelle Silikatphasen wie $C_2S$ und $C_3S$ umzuwandeln.

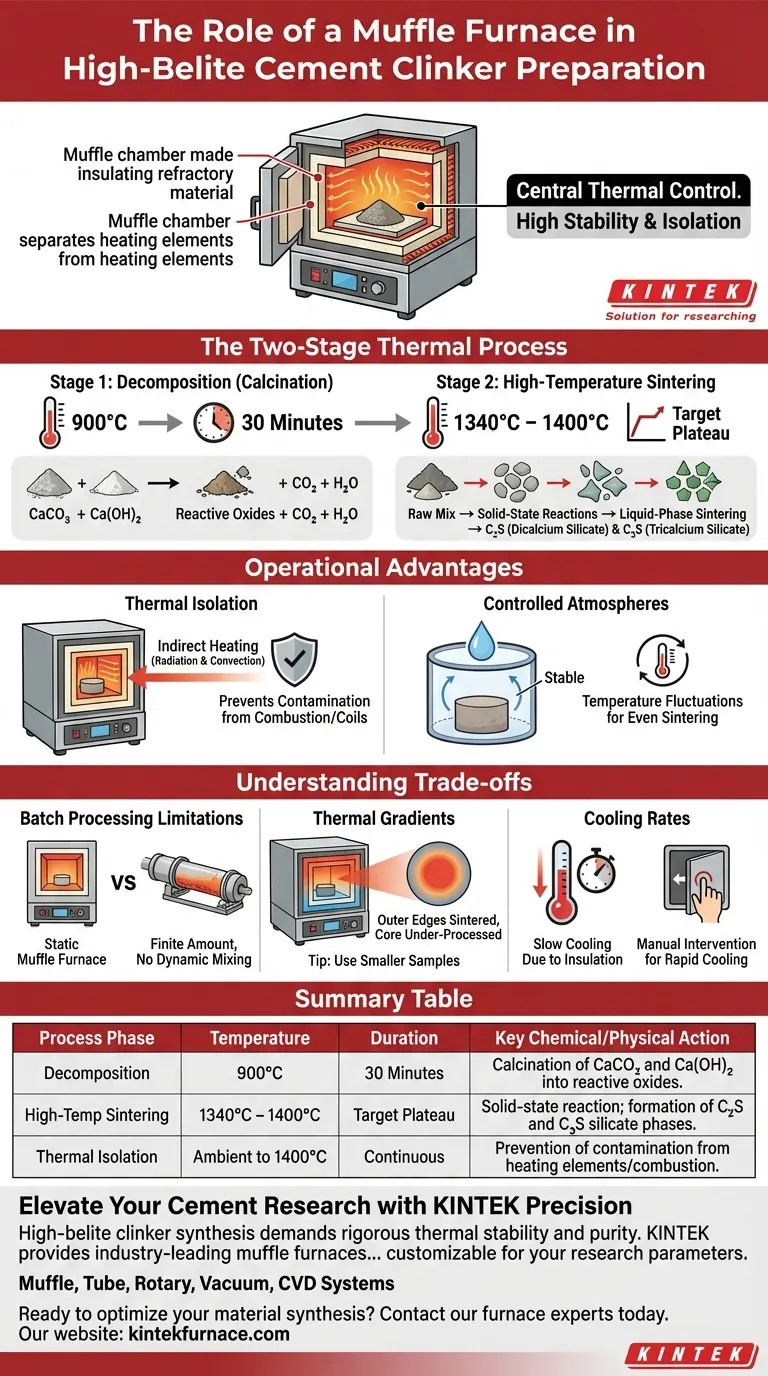

Der zweistufige thermische Prozess

Stufe 1: Zersetzung der Rohmaterialien

Die erste Aufgabe des Muffelofens besteht darin, die vollständige Kalzinierung der Rohmischung zu ermöglichen.

Der Ofen hält das Material für etwa 30 Minuten bei einer konstanten Temperatur von 900°C.

Während dieser Phase zersetzen sich Kalziumkarbonat ($CaCO_3$) und Kalziumhydroxid ($Ca(OH)_2$) chemisch, setzen Kohlendioxid und Wasser frei und hinterlassen reaktive Kalziumoxide.

Stufe 2: Hochtemperatur-Sintern

Nach Abschluss der Zersetzung erhöht der Ofen die Temperatur auf einen Zielbereich von 1340°C bis 1400°C.

Diese Hochtemperatur-Plateau liefert die notwendige thermodynamische Energie für Festkörperreaktionen und das Sintern in flüssiger Phase.

In dieser Phase kristallisieren und stabilisieren sich die unterschiedlichen Mineralphasen des Klinkers – insbesondere Dikalziumsilikat ($C_2S$) und Tricalziumsilikat ($C_3S$).

Der operative Vorteil

Thermische Isolierung

Ein charakteristisches Merkmal des Muffelofens ist die Trennung des Heizelements von der Kammer durch eine isolierende „Muffel“, die oft aus Glaswolle oder feuerfestem Material besteht.

Dies stellt sicher, dass der Zementklinker durch Strahlung und Konvektion erwärmt wird und nicht durch direkten Kontakt mit einer Flamme oder einem Heizelement.

Diese Isolierung verhindert eine Kontamination durch Heizelemente oder Brennstoffquellen und gewährleistet die chemische Reinheit des Endklinkers.

Kontrollierte Atmosphären

Obwohl Klinker mit hohem Belitgehalt typischerweise an Luft gesintert werden, stabilisiert das Muffeldesign die Atmosphäre um die Probe.

Diese Stabilität verhindert Temperaturschwankungen, die zu unvollständigem Sintern oder ungleichmäßiger Mineralverteilung im Klinkerknötchen führen könnten.

Verständnis der Kompromisse

Grenzen der Chargenverarbeitung

Die meisten Muffelöfen, die für diese Anwendung verwendet werden, sind für die Chargenverarbeitung ausgelegt, d. h. sie verarbeiten eine begrenzte Menge Material auf einmal.

Obwohl sie für die Forschung oder die Herstellung im kleinen Maßstab hervorragend geeignet sind, replizieren sie nicht die kontinuierliche Bewegung und Mischung, die in industriellen Drehrohröfen zu finden ist.

Temperaturgradienten

Trotz der Isolierung können statische Muffelöfen Temperaturgradienten (heiße oder kalte Stellen) innerhalb der Kammer entwickeln.

Wenn die Probe zu groß ist oder falsch platziert wird, können die äußeren Ränder bei 1400°C perfekt gesintert werden, während der Kern unterverarbeitet bleibt.

Abkühlraten

Muffelöfen kühlen aufgrund ihrer starken Isolierung im Allgemeinen langsam ab.

Klinker mit hohem Belitgehalt erfordert oft spezifische Kühlregime, um die gewünschten Polymorphe von $C_2S$ zu stabilisieren; ein Standard-Muffelofen erfordert möglicherweise manuelles Eingreifen (wie das Öffnen der Tür), um die erforderlichen schnellen Kühlraten zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Der Muffelofen ist der Standard für Präzision und Reinheit bei der Klinkersynthese. Um den Erfolg sicherzustellen:

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Stellen Sie sicher, dass der Ofen den Bereich von 1340°C–1400°C innerhalb einer engen Toleranz ($\pm$5°C) halten kann, um die Bildung von $C_3S$ zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Materialhomogenität liegt: Verwenden Sie kleinere Probenmengen, um die Auswirkungen von Temperaturgradienten in der statischen Kammer zu negieren.

- Wenn Ihr Hauptaugenmerk auf Prozesssimulation liegt: Erkennen Sie an, dass statisches Sintern in einem Muffelofen leicht unterschiedliche Mikrostrukturen als die dynamische Rollbewegung eines industriellen Ofens ergeben kann.

Der Erfolg bei der Herstellung von Zementklinker mit hohem Belitgehalt beruht nicht nur auf dem Erreichen hoher Temperaturen, sondern auf der präzisen Zeitgebung und Stabilität des thermischen Anstiegs, den nur ein Qualitäts-Ofen bieten kann.

Zusammenfassungstabelle:

| Prozessphase | Temperatur | Dauer | Wichtige chemische/physikalische Aktion |

|---|---|---|---|

| Zersetzung | 900°C | 30 Minuten | Kalzinierung von $CaCO_3$ und $Ca(OH)_2$ zu reaktiven Oxiden. |

| Hochtemperatur-Sintern | 1340°C – 1400°C | Ziel-Plateau | Festkörperreaktion; Bildung von $C_2S$ und $C_3S$ Silikatphasen. |

| Thermische Isolierung | Umgebungstemperatur bis 1400°C | Kontinuierlich | Verhinderung von Kontamination durch Heizelemente/Verbrennung. |

Verbessern Sie Ihre Zementforschung mit KINTEK-Präzision

Die Synthese von Zementklinker mit hohem Belitgehalt erfordert strenge thermische Stabilität und Reinheit. KINTEK bietet branchenführende Muffelöfen, die entwickelt wurden, um den kritischen Schwellenwert von 1400°C mit der Präzision zu bewältigen, die Ihre Mineralogie erfordert.

Unterstützt durch F&E-Experten und Weltklasse-Fertigung bieten wir eine vollständige Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre spezifischen Forschungsparameter angepasst werden können. Ob Sie thermische Gradienten eliminieren oder komplexe industrielle Kühlregime simulieren müssen, KINTEK hat die Lösung.

Bereit, Ihre Materialsynthese zu optimieren?

Kontaktieren Sie noch heute unsere Ofenexperten, um das perfekte Hochtemperatursystem für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Jiapeng Duan, Wenbo Xin. Utilization of Low-Grade Limestone and Solid Waste for the Preparation of High-Belite Portland Cement. DOI: 10.3390/ma18112641

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie haben sich moderne Muffelöfen im Vergleich zu älteren Bauweisen verbessert? Entdecken Sie Präzision, Reinheit & Effizienz

- Warum wird für die Kalzinierungsbehandlung bei 500 °C bei der Katalysatorherstellung ein hochpräziser Muffelofen benötigt?

- Was ist die Funktion eines Labor-Tiegelofens? Optimierung der Haltbarkeit von Hochentropie-Legierungsbeschichtungen

- Wie wird die Temperatur in einem Muffelofen geregelt? Erreichen Sie präzise Erwärmung für Ihr Labor

- Wie wandelt Hochtemperaturkalzinierung in einem Muffelofen Präzipitate um? Expertenwissen zur Oxidsynthese

- Welche Funktion erfüllt eine Muffelofen bei der Nachbehandlung von ZTO-Dünnschichten? Optimierung der Solarzellenleistung

- Was ist ein Muffelofen und wie funktioniert er im Allgemeinen? Entdecken Sie seine Rolle bei der kontaminationsfreien Erwärmung

- Welche Rolle spielt ein Hochtemperatur-Elektroofen bei der Umwandlung von rohem Kaolin in Metakaolin? Expertenratgeber