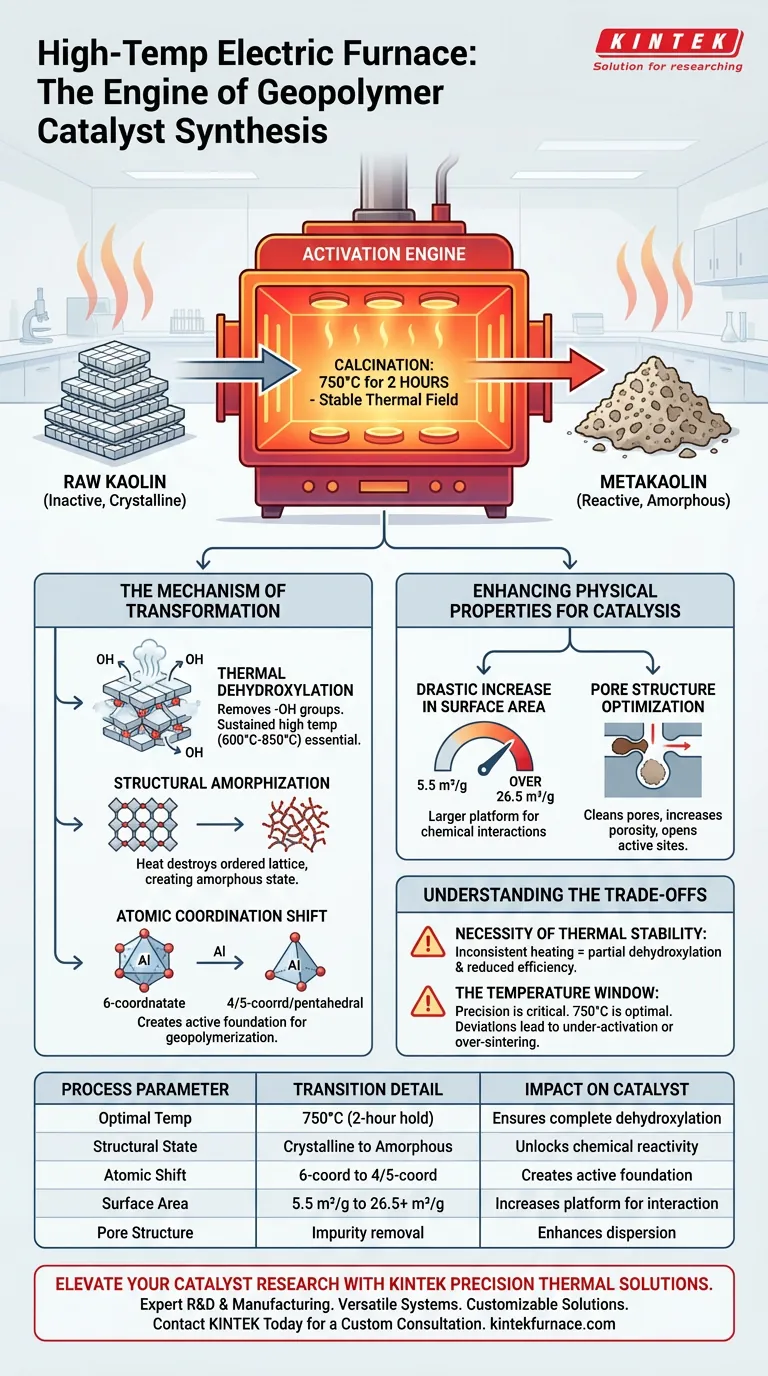

Der Hochtemperatur-Elektroofen fungiert als primäre Aktivierungsmaschine bei der Synthese von Geopolymerkatalysatoren. Indem rohes Kaolin einem stabilen Wärmefeld ausgesetzt wird – insbesondere durch Kalzinierung bei 750°C für zwei Stunden – treibt der Ofen einen kritischen Prozess namens Dehydroxylierung voran. Diese Wärmebehandlung wandelt chemisch inertes Kaolin grundlegend in Metakaolin um, ein amorphes Aluminiumsilikat mit der für die nachfolgende Geopolymerisation notwendigen hohen Reaktivität.

Kernbotschaft Der Ofen trocknet das Material nicht einfach nur; er löst eine molekulare Phasenänderung aus. Durch das Kollabieren der kristallinen Struktur von Kaolin mittels präziser Wärmekontrolle „schaltet“ der Ofen das Potenzial des Materials frei und verwandelt ein passives Mineral in einen aktiven chemischen Vorläufer, der für eine effektive Katalyse erforderlich ist.

Der Mechanismus der Transformation

Thermische Dehydroxylierung

Die Hauptfunktion des Ofens ist die Ermöglichung der Dehydroxylierung.

Dies ist eine chemische Reaktion, bei der Hydroxylgruppen (-OH) aus der Kaolinstruktur ausgetrieben werden.

Ohne die anhaltend hohen Temperaturen (typischerweise zwischen 600°C und 850°C), die vom Ofen bereitgestellt werden, bleibt das Material in einem stabilen, unreaktiven Zustand.

Strukturelle Amorphisierung

Rohes Kaolin besitzt eine geschichtete, geordnete kristalline Struktur.

Die Hitze des Ofens zerstört dieses Gitter und bewirkt, dass die Struktur in einen amorphen Zustand kollabiert.

Dieser Übergang von geordnet zu ungeordnet ist das bestimmende Merkmal von Metakaolin und direkt für seine Fähigkeit verantwortlich, an der Geopolymersynthese teilzunehmen.

Verschiebung der Atomkoordination

Auf atomarer Ebene zwingt das stabile Wärmefeld Aluminiumatome zu einer Verschiebung.

Sie wechseln von einem stabilen sechsfach koordinierten (oktaedrischen) Zustand in einen hochgradig instabilen und reaktiven vier- oder fünffach koordinierten (tetraedrischen oder pentaedrischen) Zustand.

Diese atomare Umlagerung schafft die aktive Grundlage für die Geopolymerisationsreaktion.

Verbesserung der physikalischen Eigenschaften für die Katalyse

Drastische Erhöhung der Oberfläche

Die Behandlung im Ofen verändert die physikalische Architektur des Materials erheblich.

Die Kalzinierung kann die spezifische Oberfläche von etwa 5,5 m²/g auf über 26,5 m²/g erhöhen.

Diese Erhöhung bietet eine viel größere Plattform für chemische Wechselwirkungen und verbessert direkt die katalytische Effizienz.

Optimierung der Porenstruktur

Die hohe Hitze entfernt gründlich organische Verunreinigungen, Feuchtigkeit und flüchtige Bestandteile, die im Rohmaterial verstopft sind.

Dieser „Reinigungsprozess“ öffnet Porenkanäle und erhöht die Porosität.

Das Ergebnis ist ein Material mit saubereren, besser zugänglichen aktiven Zentren, was eine bessere Dispersion der aktiven Komponenten in späteren Phasen erleichtert.

Verständnis der Kompromisse

Die Notwendigkeit thermischer Stabilität

Ein Hochtemperatur-Elektroofen wird speziell wegen seiner Fähigkeit ausgewählt, ein stabiles Wärmefeld aufrechtzuerhalten.

Inkonsistente Erwärmung führt zu teilweiser Dehydroxylierung, wodurch ein Teil des Kaolins inaktiv bleibt und die Gesamteffizienz des Katalysators reduziert wird.

Das Temperaturfenster

Präzision ist entscheidend; bei dem Prozess geht es nicht nur darum, eine hohe Temperatur zu erreichen, sondern die *richtige* Temperatur zu erreichen.

Während die Kalzinierung zwischen 600°C und 850°C erfolgen kann, ist der primäre Standard für diese spezifische Geopolymeranwendung 750°C.

Eine signifikante Abweichung von diesem optimalen Fenster kann entweder zu einer Unteraktivierung des Materials oder zu einer Überverdichtung führen, was die Reaktivität verringern würde.

Die richtige Wahl für Ihr Ziel treffen

Um eine optimale Katalysatorvorbereitung zu gewährleisten, richten Sie Ihre Ofenoperationen an Ihren spezifischen Zielen aus:

- Wenn Ihr Hauptaugenmerk auf maximaler chemischer Reaktivität liegt: Stellen Sie sicher, dass Ihr Ofen eine stabile Haltezeit bei 750°C für zwei Stunden bietet, um eine vollständige Dehydroxylierung und die ideale atomare Koordinationsverschiebung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Oberfläche für die Imprägnierung liegt: Priorisieren Sie die Entfernung von organischen Stoffen und flüchtigen Bestandteilen, um die Porenkanäle freizulegen, da dies die maximale Anzahl aktiver Zentren für die Wechselwirkung mit Metallionen freilegt.

Der Elektroofen ist nicht nur ein Heizelement; er ist das Werkzeug, das die letztendliche chemische Potenz Ihres Katalysators bestimmt.

Zusammenfassungstabelle:

| Prozessparameter | Detail des Übergangs | Auswirkung auf den Katalysator |

|---|---|---|

| Optimale Temperatur | 750°C (2 Stunden Haltezeit) | Gewährleistet vollständige Dehydroxylierung |

| Struktureller Zustand | Kristallin zu Amorph | Schaltet chemische Reaktivität frei |

| Atomverschiebung | 6-fach zu 4/5-fach koordiniert | Schafft aktive Grundlage für Geopolymerisation |

| Oberfläche | 5,5 m²/g bis 26,5+ m²/g | Vergrößert die Plattform für chemische Wechselwirkung |

| Porenstruktur | Entfernung von Verunreinigungen & Öffnung von Kanälen | Verbessert die Dispersion aktiver Komponenten |

Verbessern Sie Ihre Katalysatorforschung mit präzisen thermischen Lösungen

Hochleistungs-Geopolymerkatalysatoren erfordern die absolute thermische Stabilität und präzise Kontrolle, die nur von fachmännisch konstruierte Systeme geboten werden können. KINTEK unterstützt Forscher und Hersteller mit fortschrittlicher Ofentechnologie, die darauf ausgelegt ist, Ihre Materialtransformation zu optimieren.

Unser Mehrwert für Sie:

- Fachkundige F&E & Fertigung: Gestützt auf jahrzehntelange Erfahrung in der Hochtemperatur-Materialwissenschaft.

- Vielseitige Systeme: Wählen Sie aus Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die für spezifische Materialphasen maßgeschneidert sind.

- Anpassbare Lösungen: Vollständig einstellbare thermische Profile, um Ihre einzigartigen Kalzinierungs- und Syntheseanforderungen zu erfüllen.

Ob Sie die Produktion skalieren oder molekulare Phasenänderungen verfeinern, KINTEK bietet die Zuverlässigkeit, die Ihr Labor benötigt.

Kontaktieren Sie KINTEK noch heute für eine individuelle Beratung

Visuelle Anleitung

Referenzen

- Tuqa A. Jabar, Mayyadah S. Abed. Utilizing Kaolin-Based Geopolymer Catalysts for Improved Doura Vacuum Residue Cracking. DOI: 10.55699/ijogr.2024.0401.1061

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist die Kernfunktion eines Labor-Muffelofens bei der Umwandlung von Kieselgur? | KINTEK

- Warum ist ein Labormuffelofen für Nickelbasis-Superlegierungen notwendig? Leitfaden zur Expertenstabilisierung und -härtung

- Warum kann ein Muffelofen einen hohen Energieverbrauch aufweisen? Tipps zur Kostensenkung und Effizienzsteigerung

- Was sind die wichtigsten Anwendungen von Muffelöfen? Erschließen Sie Präzision und Reinheit bei Hochtemperaturprozessen

- Wie sollte das Thermoelement in einem Muffelofen installiert werden? Gewährleisten Sie eine genaue Temperaturregelung für Ihr Labor

- Welche Materialien sollten bei der Verwendung eines Muffelofens vermieden werden? Gefahren verhindern und Lebensdauer der Ausrüstung verlängern

- Was sind einige gängige Verwendungszwecke von Muffelöfen beim Materialtest? Erzielen Sie eine präzise Wärmebehandlung für genaue Ergebnisse

- Was ist die Funktion von Muffelöfen bei der Rohstoffanalyse? Optimieren Sie Energiesysteme mit präziser Qualifizierung