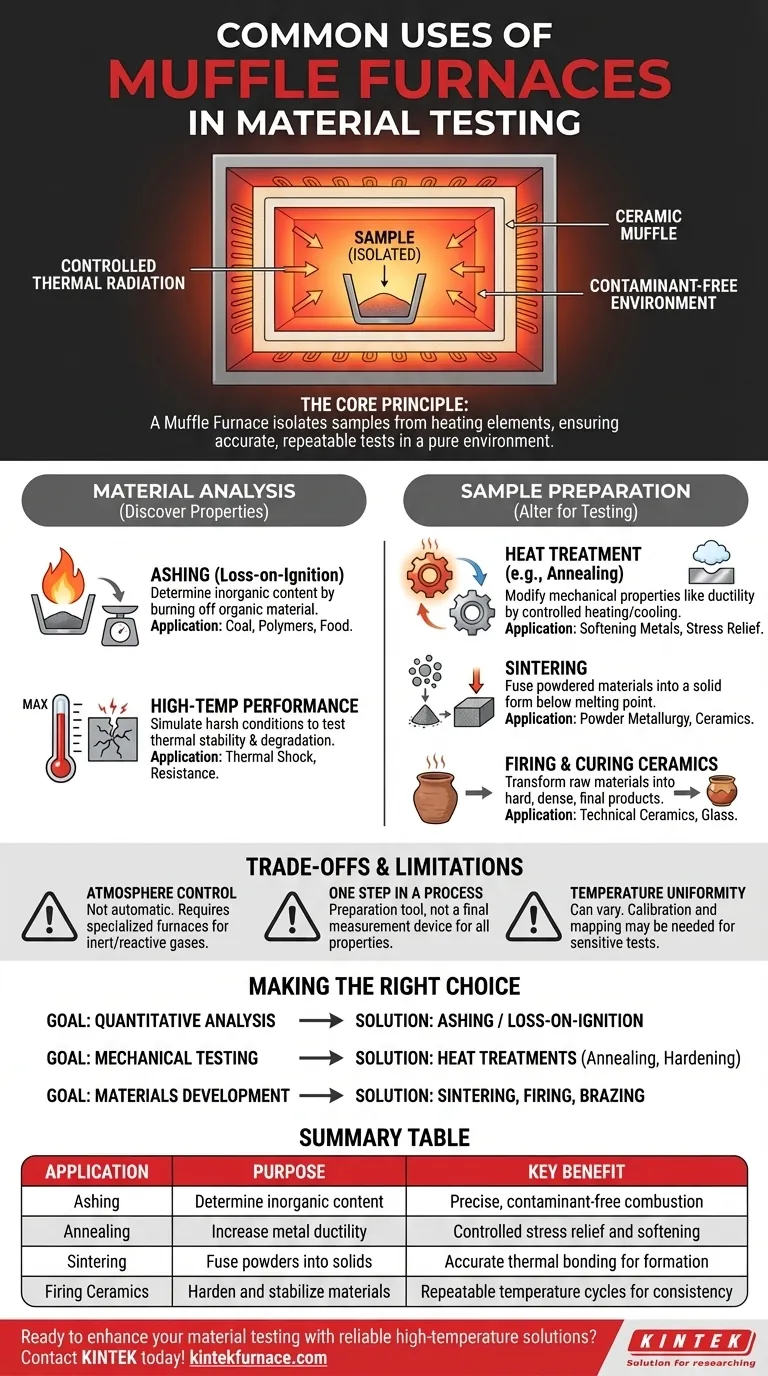

Beim Materialtest ist ein Muffelofen ein unverzichtbares Werkzeug für zwei Hauptfunktionen: die Änderung der physikalischen Eigenschaften eines Materials durch präzise Wärmebehandlung und die Analyse seiner Zusammensetzung. Zu den häufigen Anwendungen gehören die Bestimmung des anorganischen (Asche-)Gehalts einer Probe, das Glühen von Metallen zur Erhöhung ihrer Duktilität und das Sintern von Pulvermaterialien zu einer festen Form für die weitere Auswertung.

Der wahre Wert eines Muffelofens liegt nicht nur in seiner Fähigkeit, hohe Temperaturen zu erzeugen, sondern in seinem „Muffel“ – einer Isolierkammer, die die Probe von den Heizelementen trennt. Dies garantiert eine kontaminationsfreie Umgebung, die die Grundlage für genaue und reproduzierbare Materialtests bildet.

Das Kernprinzip: Eine kontrollierte thermische Umgebung

Ein Muffelofen ist im Grunde ein Hochtemperaturofen mit einem entscheidenden Konstruktionsmerkmal: Die Innenkammer, oder der Muffel, ist von der Wärmequelle abgedichtet.

Warum der Muffel entscheidend ist

In herkömmlichen Öfen können Verbrennungsprodukte oder degradierte Heizelemente das zu testende Material direkt berühren und kontaminieren.

Der Muffel schafft eine Barriere. Er stellt sicher, dass die Probe nur durch Wärmestrahlung erhitzt wird, und sorgt so für eine reine Umgebung, in der die Ergebnisse ausschließlich von Temperatur und Atmosphäre und nicht von externen Verunreinigungen abhängen.

Präzision und Reproduzierbarkeit

Diese kontrollierte Umgebung ist der Schlüssel zu reproduzierbaren Experimenten. Durch den Ausschluss von Variablen wie Brennstoffverunreinigungen ermöglicht der Muffelofen Forschern und Technikern, zuverlässig zu testen, wie ein Material auf spezifische thermische Zyklen reagiert.

Wichtige Anwendungen in der Materialanalyse

Diese Anwendungen konzentrieren sich auf die Ermittlung der intrinsischen Eigenschaften oder der Zusammensetzung eines Materials.

Bestimmung der Zusammensetzung durch Veraschung

Veraschung oder Glühverlust ist eine quantitative Methode zur Bestimmung der Menge an nicht brennbarem Material in einer Probe.

Der Ofen verbrennt alle organischen Bestandteile bei einer kontrollierten hohen Temperatur und hinterlässt nur den anorganischen Rückstand oder die Asche. Das Wiegen der Probe vor und nach diesem Prozess misst präzise ihren anorganischen Gehalt. Dies ist üblich beim Testen von Materialien wie Kohle, Polymeren und Lebensmitteln.

Bewertung der Hochtemperaturleistung

Muffelöfen werden verwendet, um Materialien über längere Zeiträume extremen Temperaturen auszusetzen. Dies simuliert raue Betriebsbedingungen und hilft bei der Bestimmung der thermischen Stabilität, des Zersetzungspunkts und der Beständigkeit eines Materials gegen Temperaturschocks.

Wichtige Anwendungen in der Probenvorbereitung

Oft ist der Ofen der erste Schritt in einem mehrstufigen Testprozess. Er bereitet das Material vor, indem er seine Eigenschaften auf vorhersehbare Weise verändert.

Modifikation mechanischer Eigenschaften durch Wärmebehandlung

Wärmebehandlung ist eine breite Kategorie von Prozessen, die darauf abzielen, die Mikrostruktur eines Materials und damit seine physikalischen Eigenschaften zu verändern.

Ein häufiges Beispiel ist das Glühen, bei dem ein Metall auf eine bestimmte Temperatur erhitzt und dann langsam abgekühlt wird. Dieser Prozess baut innere Spannungen ab, macht das Metall weicher und erhöht seine Duktilität, wodurch es weniger spröde wird.

Der Ofen erzeugt die geglühte Probe, die dann an ein anderes Gerät, wie einen Zugprüfstand, übergeben wird, um ihre verbesserte Festigkeit oder Duktilität zu messen. Andere Behandlungen umfassen Härten, Vergüten und Entspannen.

Herstellung fester Formen durch Sintern

Sintern ist der Prozess des Verschmelzens von pulverförmigen Materialien zu einer festen oder porösen Masse unter Verwendung von Hitze unterhalb des Schmelzpunkts des Materials.

Dies ist grundlegend in der Pulvermetallurgie und bei technischen Keramiken. Ein Muffelofen liefert das präzise thermische Profil, das erforderlich ist, um die Partikel miteinander zu verbinden und eine testbare feste Komponente aus einem Pulver zu erzeugen.

Brennen und Aushärten von Keramiken

Bei technischen Keramiken und Glas ist der Brennprozess derjenige, der das geformte Rohmaterial in ein hartes, dichtes und stabiles Endprodukt umwandelt. Ein Muffelofen liefert die exakten, reproduzierbaren Temperaturrampen und Haltezeiten, die für diese Umwandlung erforderlich sind.

Verständnis der Kompromisse und Einschränkungen

Obwohl ein Muffelofen leistungsstark ist, ist er keine universelle Lösung. Das Verständnis seiner Grenzen ist entscheidend für genaue Tests.

Atmosphärenkontrolle ist nicht automatisch

Ein Standard-Muffelofen arbeitet in einer Umgebungsluftatmosphäre. Wenn Ihr Prozess eine inerte (z. B. Argon) oder reaktive Atmosphäre erfordert, benötigen Sie einen spezialisierten, oft teureren Ofen mit Anschlüssen für den Gasaustausch.

Es ist oft ein Schritt in einem größeren Prozess

Ein Muffelofen liefert selten die endgültige Antwort. Er misst nicht direkt die Zugfestigkeit, Härte oder Leitfähigkeit. Er ist ein Werkzeug, das verwendet wird, um eine Probe für diese spezifischen Tests vorzubereiten. Ein Missverständnis hierzu kann zu fehlerhaftem experimentellem Design führen.

Temperaturuniformität kann variieren

Während hochwertige Öfen eine ausgezeichnete Temperaturuniformität bieten, können billigere oder ältere Modelle heiße und kalte Stellen innerhalb der Kammer aufweisen. Für empfindliche Prozesse ist die Abbildung des Temperaturprofils der Kammer ein notwendiger Kalibrierungsschritt.

Die richtige Wahl für Ihr Ziel treffen

Um diese Prinzipien effektiv anzuwenden, stimmen Sie die Funktion des Ofens mit Ihrem primären Testziel ab.

- Wenn Ihr Hauptaugenmerk auf der quantitativen chemischen Analyse liegt: Verwenden Sie den Ofen für Veraschungs- oder Glühverlust-Tests, um den anorganischen Gehalt einer Probe mit hoher Genauigkeit zu bestimmen.

- Wenn Ihr Hauptaugenmerk auf der Prüfung mechanischer Eigenschaften liegt: Verwenden Sie den Ofen für präzise Wärmebehandlungen wie Glühen oder Härten, bevor Sie Tests auf Zugfestigkeit, Härte oder Duktilität durchführen.

- Wenn Ihr Hauptaugenmerk auf der Materialentwicklung (z. B. Keramik oder Metallurgie) liegt: Verwenden Sie den Ofen zum Sintern, Brennen oder Löten, um neue Materialzusammensetzungen und -formen zu erstellen und zu bewerten.

Letztendlich geht es bei der Beherrschung des Muffelofens darum, seine Fähigkeit zu nutzen, eine kontrollierte thermische Umgebung zu schaffen, die Eckpfeiler der zuverlässigen Materialwissenschaft.

Zusammenfassungstabelle:

| Anwendung | Zweck | Hauptvorteil |

|---|---|---|

| Veraschung | Bestimmung des anorganischen Gehalts | Präzise, kontaminationsfreie Verbrennung |

| Glühen | Erhöhung der Metall-Duktilität | Kontrollierte Spannungsentlastung und Erweichung |

| Sintern | Verschmelzen von Pulvern zu Feststoffen | Genaue thermische Bindung zur Materialbildung |

| Brennen von Keramiken | Härten und Stabilisieren von Materialien | Reproduzierbare Temperaturzyklen für Konsistenz |

Sind Sie bereit, Ihre Materialtests mit zuverlässigen Hochtemperaturlösungen zu verbessern? Durch die Nutzung außergewöhnlicher F&E- und interner Fertigungskapazitäten bietet KINTEK vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unser Produktprogramm, das Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme umfasst, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen kontaminationsfreie, reproduzierbare Ergebnisse für Ihre spezifischen Anwendungen liefern können!

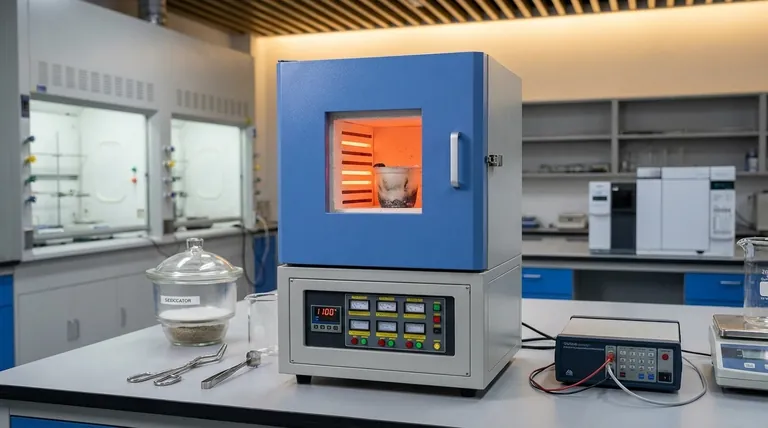

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen