Muffelöfen fungieren als kritische Gatekeeper im Energiesektor und dienen als primäres Werkzeug für die physikalische und chemische Qualifizierung von Rohstoffen wie Kohle. Durch kontrollierte Hochtemperaturkalzinierung und Trocknung quantifizieren diese Geräte wesentliche Eigenschaften – insbesondere Aschegehalt, flüchtige Bestandteile und Feuchtigkeit –, um festzustellen, ob ein Material für eine effiziente Energieumwandlung geeignet ist.

Durch die Isolierung von Proben von externen Verunreinigungen während Hochtemperaturtests liefern Muffelöfen die Daten, die zur Gewährleistung der Rohstoffgleichmäßigkeit erforderlich sind. Diese vorläufige Analyse ist die Grundlage für eine effiziente Weiterverarbeitung und die Herstellung stabiler Brennstoffschlämme.

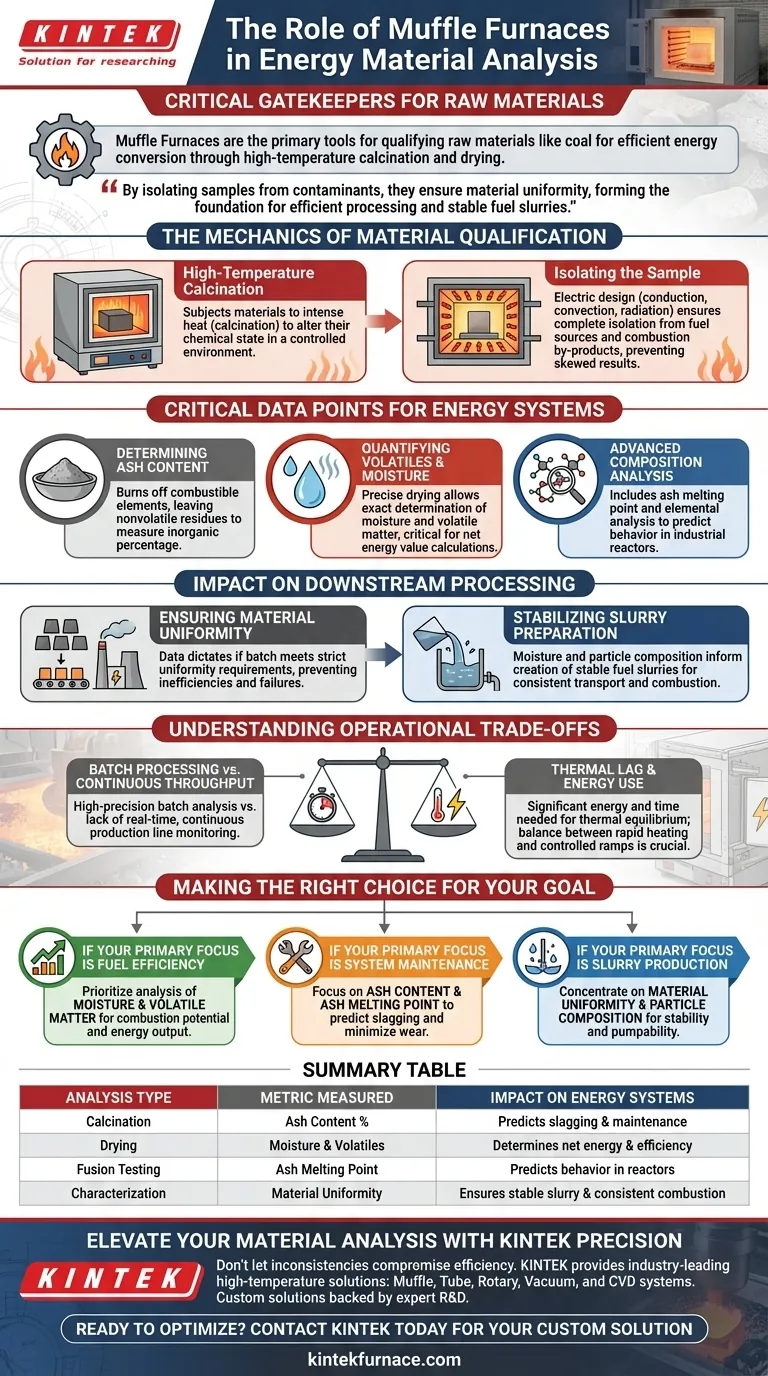

Die Mechanik der Materialqualifizierung

Hochtemperaturkalzinierung

Die Kernfunktion eines Muffelofens besteht darin, Rohstoffe intensiver Hitze auszusetzen, um ihren chemischen Zustand zu verändern. Dieser Prozess, bekannt als Kalzinierung, beinhaltet das Erhitzen des festen Materials auf hohe Temperaturen in einer kontrollierten Umgebung.

Isolierung der Probe

Moderne elektrische Muffelöfen nutzen Konduktion, Konvektion oder Schwarzkörperstrahlung, um diese Temperaturen zu erreichen. Entscheidend ist, dass dieses Design sicherstellt, dass das Material vollständig isoliert von Brennstoffquellen und Verbrennungsprodukten wie Gas oder Flugasche ist, wodurch sichergestellt wird, dass die Analyseergebnisse nicht durch externe Verunreinigungen verfälscht werden.

Kritische Datenpunkte für Energiesysteme

Bestimmung des Aschegehalts

Eine der wichtigsten gewonnenen Kennzahlen ist der Aschegehalt des Materials. Durch das Verbrennen brennbarer Elemente hinterlässt der Ofen nichtflüchtige Rückstände, sodass Analysten den Prozentsatz des anorganischen Materials messen können, der nach der Verbrennung verbleibt.

Quantifizierung von flüchtigen Bestandteilen und Feuchtigkeit

Der Ofen ist auch für präzise Trocknungsvorgänge ausgelegt. Dies ermöglicht die genaue Bestimmung von Feuchtigkeitsgehalt und flüchtigen Bestandteilen, die kritische Variablen bei der Berechnung des Nettoenergiewerts des Rohbrennstoffs sind.

Erweiterte Zusammensetzungsanalyse

Über die grundlegende Zusammensetzung hinaus werden diese Öfen für komplexere Charakterisierungen verwendet. Dazu gehören die Analyse des Ascheschmelzpunktes und die Elementaranalyse, die vorhersagen helfen, wie sich der Brennstoff in einem Industrieofen oder Reaktor verhalten wird.

Auswirkungen auf die Weiterverarbeitung

Gewährleistung der Materialgleichmäßigkeit

Die vom Muffelofen gelieferten Daten bestimmen, ob eine Charge Rohmaterial die strengen Gleichmäßigkeitsanforderungen eines Energiewerks erfüllt. Inkonsistente Rohmaterialien können zu Ineffizienzen oder mechanischen Ausfällen in großtechnischen Systemen führen.

Stabilisierung der Schlammherstellung

Für Systeme, die auf flüssige Brennstoffgemische angewiesen sind, ist diese Analyse unerlässlich. Die Messungen von Feuchtigkeit und Partikelzusammensetzung fließen direkt in die Herstellung stabiler Schlämme ein und stellen sicher, dass das Brennstoffgemisch während des Transports und der Verbrennung konsistent bleibt.

Verständnis der betrieblichen Kompromisse

Batch-Verarbeitung vs. kontinuierlicher Durchsatz

Muffelöfen sind für hochpräzise Laboranalysen konzipiert, die naturgemäß chargenweise erfolgen. Dies liefert zwar genaue Daten für spezifische Proben, bietet jedoch keine Echtzeit-Kontinuumsüberwachung einer Produktionslinie.

Thermische Trägheit und Energieverbrauch

Das Erreichen der extremen Temperaturen, die für die Ascheschmelze oder Kalzinierung erforderlich sind, erfordert erhebliche Energie und Zeit, um ein thermisches Gleichgewicht zu erreichen. Betreiber müssen den Bedarf an schnellem Aufheizen mit der Notwendigkeit kontrollierter Temperaturrampen in Einklang bringen, um thermische Schocks am Keramikmuffel oder an der Probe selbst zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines Muffelofens in Ihrem Analyseworkflow zu maximieren, berücksichtigen Sie Ihre spezifischen Datenanforderungen.

- Wenn Ihr Hauptaugenmerk auf der Kraftstoffeffizienz liegt: Priorisieren Sie die Analyse von Feuchtigkeit und flüchtigen Bestandteilen, da diese direkt mit dem Verbrennungspotenzial und der Energieausgabe des Rohmaterials korrelieren.

- Wenn Ihr Hauptaugenmerk auf der Systemwartung liegt: Konzentrieren Sie sich auf die Analyse des Aschegehalts und des Ascheschmelzpunktes, um das Verglasungspotenzial vorherzusagen und den Verschleiß von Industrieöfen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Schlammproduktion liegt: Konzentrieren Sie sich auf die Materialgleichmäßigkeit und die Partikelzusammensetzung, da diese Faktoren die Stabilität und Pumpbarkeit des endgültigen Brennstoffgemisches bestimmen.

Eine genaue vorläufige Analyse ist der wirksamste Weg, um kostspielige Ineffizienzen in der großtechnischen Energieerzeugung zu vermeiden.

Zusammenfassungstabelle:

| Analysetyp | Gemessene Kennzahl | Auswirkungen auf Energiesysteme |

|---|---|---|

| Kalzinierung | Aschegehalt % | Vorhersage von Verglasung und Wartungsbedarf des Kessels |

| Trocknung | Feuchtigkeit & flüchtige Bestandteile | Bestimmt den Nettoenergiewert und die Kraftstoffeffizienz |

| Schmelzprüfung | Ascheschmelzpunkt | Vorhersage des Materialverhaltens in Industrieöfen |

| Charakterisierung | Materialgleichmäßigkeit | Gewährleistet stabile Brennstoffschlämme und konsistente Verbrennung |

Verbessern Sie Ihre Materialanalyse mit KINTEK Precision

Lassen Sie nicht zu, dass Inkonsistenzen bei Rohstoffen die Effizienz Ihrer Energieerzeugung beeinträchtigen. KINTEK bietet branchenführende Hochtemperatur-Lösungen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle darauf ausgelegt sind, die präzisen Daten zu liefern, die Ihr Labor benötigt. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung, sind unsere Öfen vollständig anpassbar, um Ihre einzigartigen thermischen Verarbeitungsanforderungen zu erfüllen.

Bereit, Ihren Kraftstoffqualifizierungsprozess zu optimieren?

Kontaktieren Sie KINTEK noch heute, um Ihre individuelle Lösung zu finden

Visuelle Anleitung

Referenzen

- Shiwei Yu, Mingjie Feng. Workflow Design and Operational Analysis of a Coal‐Based Multi‐Energy Combined Supply System for Electricity, Heating, Cooling, and Gas. DOI: 10.1002/ese3.70137

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie lauten die empfohlenen Aufheiz- und Abkühlprotokolle für einen Muffelofen? Gewährleistung von Langlebigkeit und Sicherheit in Ihrem Labor

- Was ist die Schlussfolgerung aus dem Vergleich zwischen Muffelöfen und Vakuumöfen? Wählen Sie den richtigen Ofen für Ihren Prozess

- Wie verhindern Muffelöfen die Kontamination von Materialien während des Erhitzens?Sicherstellung der Reinheit in Hochtemperaturprozessen

- Welche verschiedenen Arten von Muffelöfen gibt es und welche Eigenschaften haben sie? Wählen Sie den richtigen für Ihr Labor

- Wie unterstützt ein Hochtemperatur-Box-Widerstandsofen die Verdichtung von keramischen Mikrowellenmaterialien?

- Warum wird ein Muffelofen für die Boehmite-Behandlung verwendet? Optimieren Sie Ihre Katalysatorvorbereitung

- Welche Rolle spielt eine Muffelofen bei der Verarbeitung von Stahl- und Bodenproben für die Kobaltextraktion? Essential Lab Guide

- Was ist die Bedeutung der Verwendung eines Hochtemperatur-Muffelofens zur Stabilisierung von Co3O4-Nanoröhren? Gewährleistung von Robustheit und chemischer Beständigkeit.