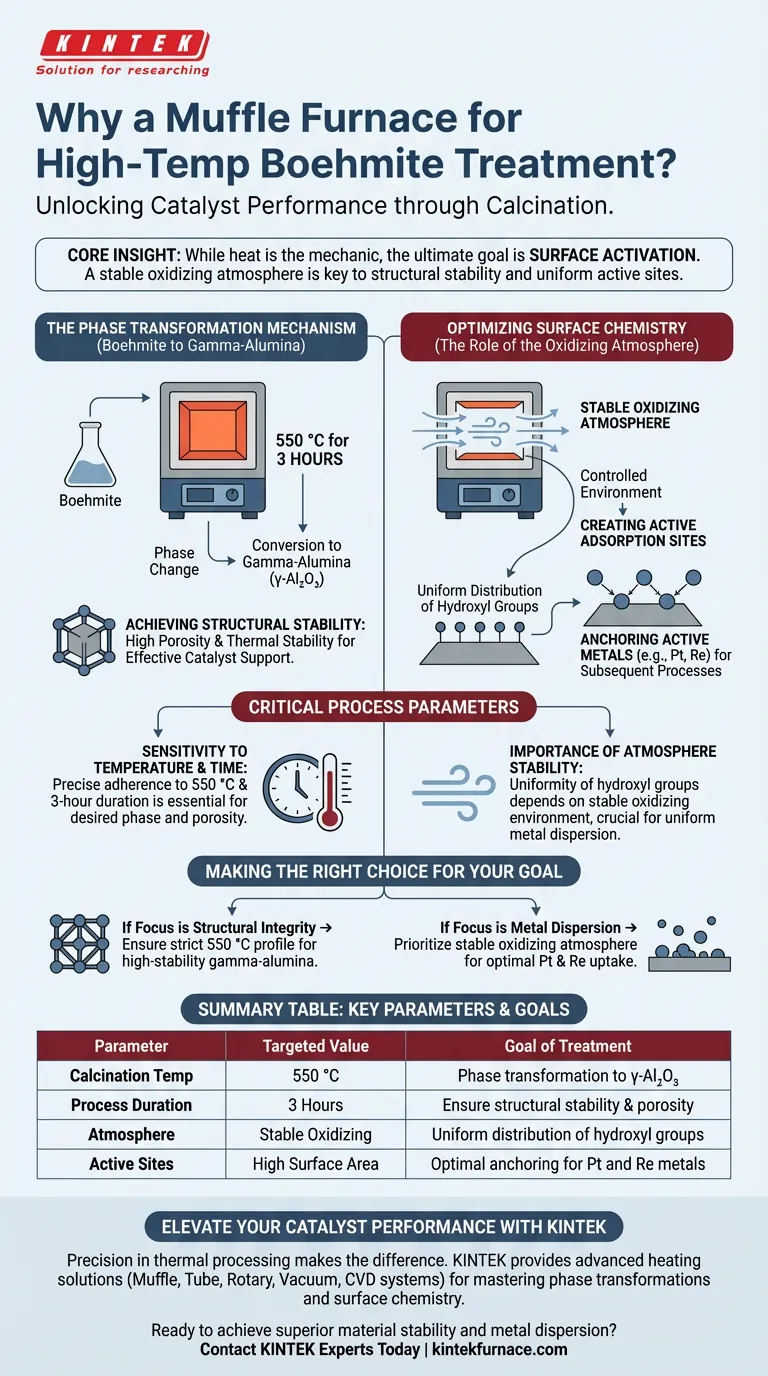

Ein Muffelofen wird in erster Linie zur Durchführung des Kalzinierungsprozesses eingesetzt, der Boehmite in Gamma-Aluminiumoxid ($\gamma$-Al$_2$O$_3$) umwandelt. Durch die Aufrechterhaltung einer Temperatur von 550 °C für drei Stunden treibt der Ofen die spezifischen strukturellen Veränderungen an, die für die Herstellung eines Hochleistungs-Katalysatorträgers erforderlich sind.

Kern Erkenntnis Während Wärme der Mechanismus ist, ist das ultimative Ziel die Oberflächenaktivierung. Der Muffelofen bietet eine stabile oxidierende Atmosphäre, die nicht nur das Material strukturell stabilisiert, sondern auch eine gleichmäßige Verteilung von Oberflächenhydroxylgruppen erzeugt, die für die Verankerung aktiver Metalle in späteren Produktionsstufen unerlässlich sind.

Der Phasentransformationsmechanismus

Umwandlung in Gamma-Aluminiumoxid

Die Hauptfunktion des Muffelofens in diesem Zusammenhang ist die thermische Behandlung von Boehmite bei 550 °C für drei Stunden.

Diese spezifische thermische Einwirkung löst eine Phasenänderung aus und wandelt das Ausgangsmaterial Boehmite in Gamma-Aluminiumoxid ($\gamma$-Al$_2$O$_3$) um.

Erreichung struktureller Stabilität

Das resultierende Gamma-Aluminiumoxid dient als robuster Trägermaterial.

Dieser Kalzinierungsprozess stellt sicher, dass der Träger hohe Porosität und thermische Stabilität aufweist und das für einen effektiven industriellen Katalysator erforderliche physikalische Rückgrat liefert.

Optimierung der Oberflächenchemie

Die Rolle der oxidierenden Atmosphäre

Über einfaches Erhitzen hinaus bietet der Muffelofen eine kontrollierte, stabile oxidierende Atmosphäre.

Diese Umgebung ist entscheidend für die Steuerung der chemischen Beschaffenheit der TrägerOberfläche und stellt sicher, dass sie chemisch für weitere Modifikationen empfänglich ist.

Erzeugung aktiver Adsorptionsstellen

Die oxidierenden Bedingungen fördern eine gleichmäßige Verteilung von Oberflächenhydroxylgruppen auf dem Träger.

Diese Hydroxylgruppen dienen als optimale chemische Adsorptionsstellen. Sie erleichtern die effektive Verankerung von aktiven Metallen wie Platin (Pt) und Rhenium (Re) während nachfolgender Nassimprägnierprozesse.

Kritische Prozessparameter

Empfindlichkeit gegenüber Temperatur und Zeit

Die Umwandlung von Boehmite hängt von der präzisen Einhaltung der Parameter 550 °C und einer Dauer von drei Stunden ab.

Abweichungen von diesem spezifischen thermischen Profil können dazu führen, dass die gewünschte Gamma-Aluminiumoxid-Phase nicht gebildet wird oder eine suboptimale Porosität entsteht.

Bedeutung der Atmosphärenstabilität

Die Gleichmäßigkeit der Hydroxylgruppen hängt direkt von der Stabilität der oxidierenden Umgebung ab.

Schwankungen in der Ofenatmosphäre können zu einer ungleichmäßigen Oberflächenchemie führen, was die Dispersion und Wirksamkeit der aktiven Metalle im späteren Herstellungsprozess beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre Katalysatorvorbereitung die höchste Leistung erzielt, beachten Sie die folgenden Schwerpunkte:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass der Ofen ein strenges 550 °C-Profil aufrechterhält, um die vollständige Phasenumwandlung zu hochstabilen Gamma-Aluminiumoxid zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Metall-Dispersion liegt: Priorisieren Sie die Stabilität der oxidierenden Atmosphäre, um die Gleichmäßigkeit der Hydroxylgruppen für eine optimale Aufnahme von Platin und Rhenium zu maximieren.

Präzise Kontrolle über die Kalzinierungsumgebung ist der wichtigste Faktor bei der Vorbereitung eines empfänglichen und stabilen Katalysatorträgers.

Zusammenfassungstabelle:

| Parameter | Zielwert | Ziel der Behandlung |

|---|---|---|

| Kalzinierungstemperatur | 550 °C | Phasentransformation zu $\gamma$-Al$_2$O$_3$ |

| Prozessdauer | 3 Stunden | Gewährleistung von struktureller Stabilität & Porosität |

| Atmosphäre | Stabil Oxidierend | Gleichmäßige Verteilung von Hydroxylgruppen |

| Aktive Stellen | Hohe Oberfläche | Optimale Verankerung für Pt- und Re-Metalle |

Steigern Sie Ihre Katalysatorleistung mit KINTEK

Präzision in der thermischen Verarbeitung ist der Unterschied zwischen einem mittelmäßigen Träger und einem Hochleistungs-Industriekatalysator. KINTEK bietet die fortschrittlichen Heizlösungen, die erforderlich sind, um Phasentransformationen und Oberflächenchemie zu beherrschen.

Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme. Unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre spezifischen Forschungs- oder Produktionsanforderungen zu erfüllen und eine strenge Temperaturuniformität und Atmosphärenstabilität für kritische Materialien wie Boehmite zu gewährleisten.

Bereit, überlegene Materialstabilität und Metall-Dispersion zu erzielen?

Kontaktieren Sie noch heute KINTEK-Experten

Visuelle Anleitung

Referenzen

- Domenic Strauch, Moritz Wolf. Bimetallic platinum rhenium catalyst for efficient low temperature dehydrogenation of perhydro benzyltoluene. DOI: 10.1039/d3cy01336g

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie verhindern Muffelöfen die Kontamination von Materialien während des Erhitzens?Sicherstellung der Reinheit in Hochtemperaturprozessen

- Warum wird ein Heizofen für die thermische Haltezeit vor der Heißextrusion benötigt? Optimierung des Materialflusses und der Dichte

- Welche Bedeutung hat Hochtemperatur-Ofenausrüstung bei der Elektrodenprüfung? Gewährleistung industrieller Spitzenleistung

- Was ist die Funktion eines industriellen Muffelofens beim Rührgießen? Verbesserung der Produktion von Aluminiummatrix-Verbundwerkstoffen

- Welche Reaktionsumgebung muss ein Muffelofen oder Röhrenofen für g-C3N4 bereitstellen? Master Thermal Polymerization

- Was ist ein Muffelofen und wo wird er üblicherweise eingesetzt?Unverzichtbare Hochtemperaturlösungen für Labor und Industrie

- Wie steuert eine Hochtemperatur-Muffelofen die Freisetzungsrate von Silberionen? Präzisions-Geopolymer-Sintern meistern

- Was sind die Vorteile der Verwendung eines Mikrowellen-Muffelofens? Schnellere, hochwertigere Aktivkohleherstellung