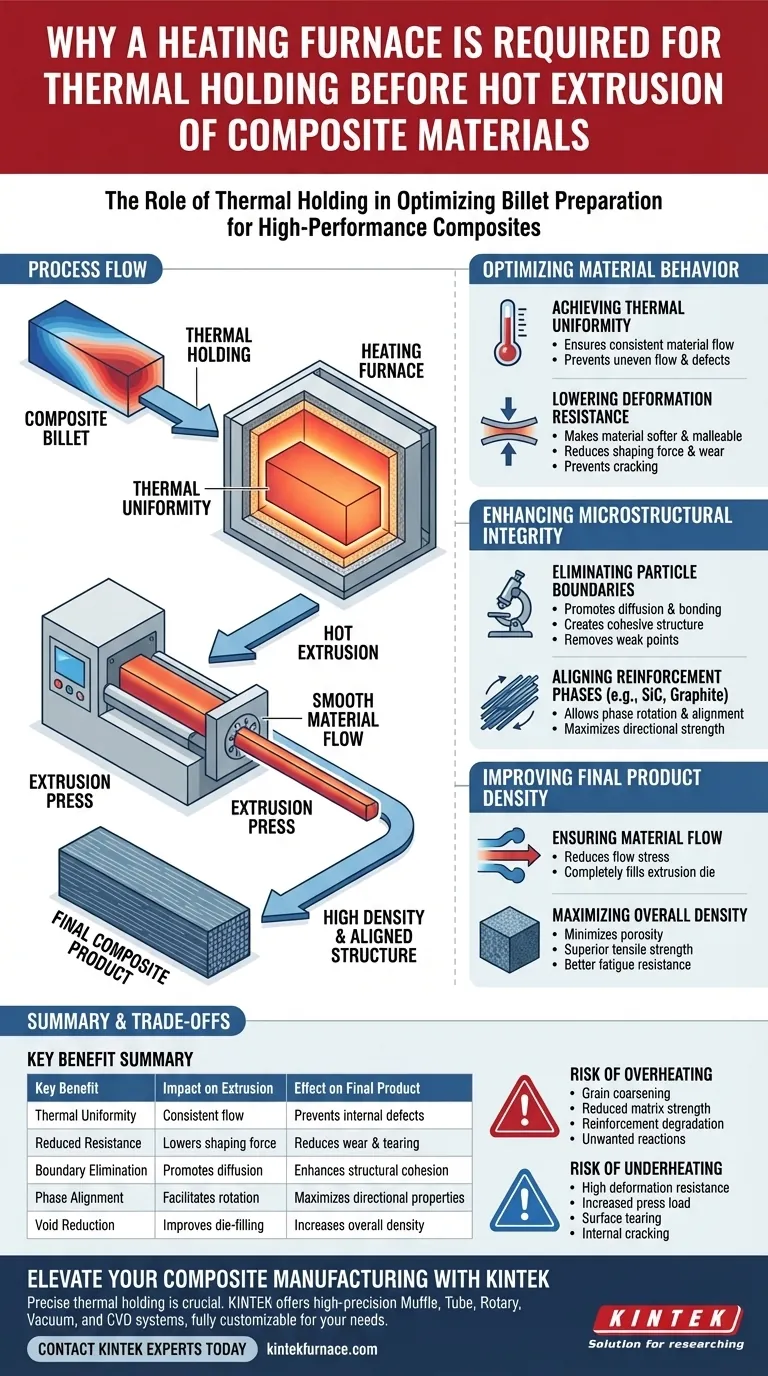

Die thermische Haltezeit spielt eine entscheidende Rolle bei der Vorbereitung von Verbundmaterial-Rohlingen für die intensive physikalische Belastung der Heißextrusion. Durch die Verwendung eines Heizofens zur Aufrechterhaltung einer bestimmten Temperatur stellen Sie sicher, dass das Material thermisch homogenisiert wird, was seinen Verformungswiderstand erheblich senkt und einen reibungslosen Fluss während des Extrusionsprozesses garantiert.

Der Hauptzweck der thermischen Haltezeit ist die Homogenisierung der Materialtemperatur, wodurch der Verformungswiderstand reduziert und die mikrostrukturelle Ausrichtung optimiert wird. Dieser Vorbehandlungsschritt ist unerlässlich, um eine hohe Dichte zu erreichen und Partikelgrenzen im endgültigen Verbundprodukt zu beseitigen.

Optimierung des Materialverhaltens

Erreichung thermischer Homogenität

Die Kernfunktion des Heizofens besteht darin, den gesamten Rohling auf eine gleichmäßige, spezifische Temperatur zu bringen.

Ohne diese Homogenität würden Temperaturgradienten im Material zu einem ungleichmäßigen Fluss führen, was zu Defekten im Endprodukt führt.

Senkung des Verformungswiderstands

Wenn der Verbundwerkstoff bei der richtigen erhöhten Temperatur gehalten wird, wird das Material weicher und formbarer.

Dies reduziert die zum Formen des Materials erforderliche Kraft, verringert den Verschleiß der Extrusionsausrüstung und verhindert, dass der Rohling unter Druck reißt.

Verbesserung der mikrostrukturellen Integrität

Beseitigung von Partikelgrenzen

Die thermische Haltezeit fördert die Diffusion und Bindung zwischen den Bestandteilen des Verbundwerkstoffs.

Dieser Prozess hilft, deutliche Partikelgrenzen zu beseitigen, die oft die schwächsten Stellen in einem Verbundwerkstoff sind. Die Beseitigung dieser Grenzen schafft eine kohärentere und kontinuierlichere Struktur.

Ausrichtung von Verstärkungsphasen

Die Kombination aus Wärme und dem anschließenden Extrusionsfluss hat eine spezifische Auswirkung auf Verstärkungen wie Siliziumkarbid (SiC) und Graphit.

Eine ordnungsgemäße thermische Haltezeit ermöglicht es diesen Phasen, sich entlang der Extrusionsrichtung zu drehen und auszurichten. Diese gerichtete Ausrichtung ist entscheidend für die Maximierung der mechanischen Festigkeit des Verbundwerkstoffs entlang der Gebrauchsachse.

Verbesserung der Dichte des Endprodukts

Sicherstellung des Materialflusses

Die Reduzierung der Fließspannung ermöglicht es dem Material, die Extrusionsdüse vollständig zu füllen.

Dies stellt sicher, dass innere Hohlräume geschlossen werden und sich das Material während des Prozesses effektiv verdichtet.

Maximierung der Gesamtdichte

Durch die Kombination von gleichmäßiger Wärme mit dem Druck der Extrusion wird die Porosität des Materials minimiert.

Eine höhere Gesamtdichte korreliert direkt mit überlegenen mechanischen Eigenschaften wie Zugfestigkeit und Ermüdungsbeständigkeit.

Verständnis der Kompromisse

Die Gefahr der Überhitzung

Obwohl das Erhitzen unerlässlich ist, kann das Überschreiten der optimalen Temperatur oder das zu lange Halten des Materials nachteilig sein.

Übermäßige Hitze kann zu Kornvergröberung führen, was die Festigkeit des Matrixmaterials reduziert. Sie kann auch bestimmte Verstärkungsphasen abbauen oder unerwünschte chemische Reaktionen an der Grenzfläche zwischen Matrix und Verstärkung verursachen.

Die Gefahr der Unterkühlung

Umgekehrt führt das Nichterreichen der Zieltemperatur zu einem hohen Verformungswiderstand.

Dies erhöht die Belastung der Extrusionspresse und erhöht die Wahrscheinlichkeit von Oberflächenrissen oder inneren Rissen aufgrund schlechten Materialflusses.

Sicherstellung des Extrusionserfolgs

Um die Qualität Ihrer Verbundwerkstoffe zu maximieren, müssen Sie die Parameter der thermischen Haltezeit an Ihre spezifischen Leistungsziele anpassen.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie eine Haltezeit, die eine vollständige thermische Sättigung gewährleistet, um Partikelgrenzen vollständig zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf gerichteter Festigkeit liegt: Eine präzise Temperaturkontrolle ist unerlässlich, um den Fluss zu erleichtern, der für die Ausrichtung von Verstärkungen wie SiC und Graphit erforderlich ist, ohne diese abzubauen.

Durch strenge Kontrolle der thermischen Halteumgebung verwandeln Sie einen Rohling in einen Hochleistungsverbundwerkstoff, der für anspruchsvolle Anwendungen bereit ist.

Zusammenfassungstabelle:

| Hauptvorteil | Auswirkung auf den Extrusionsprozess | Effekt auf das Endprodukt |

|---|---|---|

| Thermische Homogenität | Gewährleistet konsistenten Materialfluss | Verhindert innere Defekte und Risse |

| Reduzierter Widerstand | Senkt die zum Formen erforderliche Kraft | Reduziert Verschleiß der Ausrüstung und Oberflächenrisse |

| Beseitigung von Grenzen | Fördert Partikeldiffusion/-bindung | Verbessert strukturelle Kohäsion und Festigkeit |

| Phasenausrichtung | Erleichtert die Drehung von Verstärkungen | Maximiert gerichtete mechanische Eigenschaften |

| Hohlraumreduzierung | Verbessert die Füllfähigkeit der Matrize | Erhöht die Gesamtdichte und Ermüdungsbeständigkeit |

Verbessern Sie Ihre Verbundwerkstoffherstellung mit KINTEK

Eine präzise thermische Haltezeit ist der Unterschied zwischen einer fehlgeschlagenen Extrusion und einem Hochleistungsverbundwerkstoff. Mit fachkundiger F&E und Fertigung bietet KINTEK hochpräzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie andere spezialisierte Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen Materialparameter zu erfüllen.

Lassen Sie nicht zu, dass Temperaturgradienten die Integrität Ihres Materials beeinträchtigen. Sorgen Sie für eine perfekte thermische Sättigung und mikrostrukturelle Ausrichtung mit unseren branchenführenden Heizlösungen.

Kontaktieren Sie noch heute KINTEK-Experten, um Ihre individuellen Ofenanforderungen zu besprechen

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was sind die typischen Anwendungen für diesen Muffelofen? Präzise Wärmebehandlung und Analyse erreichen

- Wie trägt die konstante Temperaturumgebung eines Hochtemperatur-Muffelofens zur Phasentransformation bei?

- Was ist die Hauptfunktion eines Hochtemperatur-Boxwiderstandsofens? Synthese von Lithiumdisilikat-Keramiken

- Welche Faktoren sollten bei der Auswahl einer Muffelofen berücksichtigt werden? Wählen Sie die perfekte Lösung für Ihr Labor

- Welche Materialien werden im Muffelofenbau verwendet? Schlüsselmaterialien für Hochtemperaturleistung

- Welche Rolle spielt eine industrielle Mikrowellen-Muffelofen beim Sinterprozess von porösen Mullit-Keramikskeletten?

- Welche Rolle spielt eine Hochtemperatur-Laborboxenofen im Sinterprozess von feuerfesten Ziegeln?

- Welche Rolle spielt eine Muffelofen bei der thermischen Verarbeitung von Kristallsynthese? Beherrschen Sie präzises Kristallwachstum