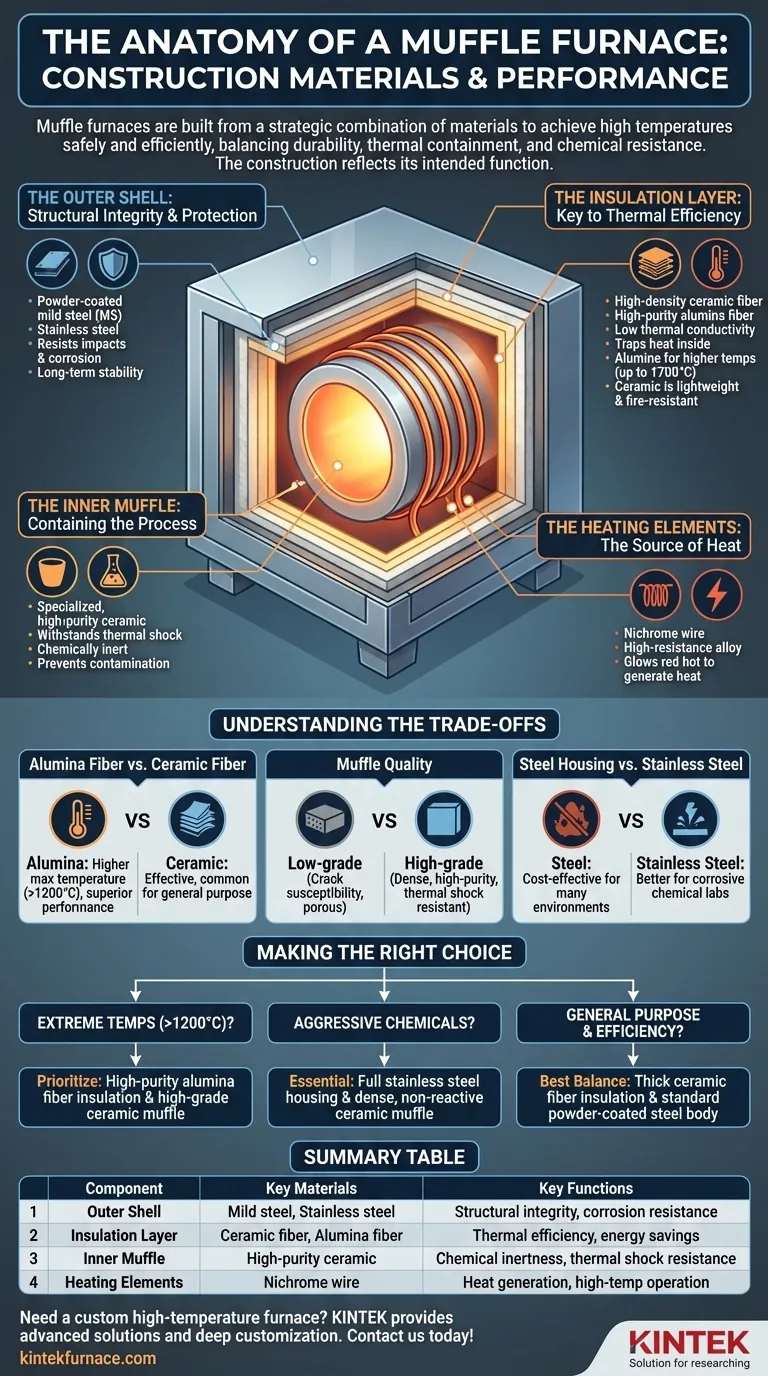

Im Kern werden Muffelöfen aus einer strategischen Materialkombination gebaut, die auf thermische Leistung und Haltbarkeit ausgelegt ist. Der Aufbau umfasst typischerweise ein schützendes äußeres Stahlgehäuse, eine fortschrittliche Isolationsschicht aus Keramik- oder Aluminiumoxidfasern und eine hochreine Innenkammer, die extreme Hitze und reaktive Prozesse aufnehmen soll. Jedes Material dient einem bestimmten Zweck, um hohe Temperaturen sicher und effizient zu erreichen.

Die Materialauswahl in einem Muffelofen spiegelt direkt seine beabsichtigte Funktion wider. Ziel ist es, ein System zu schaffen, das strukturelle Haltbarkeit, thermische Eindämmung und chemische Beständigkeit gekonnt ausbalanciert, wobei die Isolationsschicht die Effizienz bestimmt und die innere Muffel die Reinheit des Prozesses definiert.

Die Anatomie eines Muffelofens: Eine Material-für-Material-Aufschlüsselung

Um zu verstehen, wie ein Muffelofen gebaut ist, muss man ihn als ein Schichtensystem betrachten, wobei jede Schicht eine bestimmte Aufgabe hat. Die Materialwahl für jede Schicht wirkt sich direkt auf die maximale Temperatur des Ofens, den Energieverbrauch und die Langlebigkeit aus.

Die Außenhülle: Strukturelle Integrität und Schutz

Die äußerste Schicht verleiht dem Ofen seine Struktur und schützt seine empfindlichen inneren Komponenten.

Diese Hülle wird typischerweise aus pulverbeschichtetem Baustahl (MS) oder, für überragende Haltbarkeit, aus Edelstahl gefertigt. Dieses Gehäuse widersteht physikalischen Einwirkungen und Umweltkorrosion und gewährleistet die langfristige Stabilität des Ofens.

Die Isolierschicht: Der Schlüssel zur thermischen Effizienz

Zwischen der Außenhülle und der Innenkammer befindet sich das kritischste Material für die Leistung: die Isolierung. Dies ist oft eine doppelschichtige Struktur.

Die hauptsächlich verwendeten Materialien sind hochdichte Keramikfaser oder hochreine Aluminiumoxidfaser. Beide sind außergewöhnliche Isolatoren mit einer sehr geringen Wärmeleitfähigkeit, was entscheidend ist, um Wärme im Inneren der Kammer einzuschließen und die Außenhülle kühl zu halten.

Aluminiumoxidfaser wird oft für Hochtemperaturanwendungen bevorzugt, da sie Temperaturen von bis zu 1700 °C standhält und gleichzeitig eine ausgezeichnete elektrische Isolierung bietet. Keramikfaser ist ebenfalls hochwirksam und bekannt für ihr geringes Gewicht und ihre Feuerbeständigkeit. Diese Schicht ist der größte einzelne Faktor für die Energieeffizienz des Ofens.

Die Innenmuffel: Den Prozess umschließen

Die „Muffel“ selbst ist die Innenkammer, die die Probe aufnimmt. Sie dient einem entscheidenden doppelten Zweck: Sie schützt die Probe vor direktem Kontakt mit den Heizelementen und schützt die Heizelemente vor aggressiven Gasen oder Dämpfen, die von der Probe freigesetzt werden.

Diese Kammer wird fast immer aus einer spezialisierten, hochreinen Keramik hergestellt. Dieses Material wird wegen seiner Fähigkeit ausgewählt, extremen Thermoschock zu widerstehen, und weil es chemisch inert ist, wodurch verhindert wird, dass es mit den erhitzten Substanzen reagiert und das Experiment kontaminiert.

Die Heizelemente: Die Wärmequelle

Um die Außenseite der Keramikmuffel, innerhalb der Isolationsschicht, sind die Heizelemente gewickelt.

Diese bestehen üblicherweise aus Nichromdraht, einer hochwiderstandsfähigen Legierung, die bei Stromdurchgang rot glüht. Diese Widerstandsheizung erzeugt die extremen Temperaturen des Ofens.

Die Kompromisse verstehen

Nicht alle Muffelöfen sind gleich, und die Unterschiede liegen oft in der Qualität und Art der verwendeten Materialien. Diese Unterscheidungen zu erkennen, ist der Schlüssel zur Bewertung der Leistung eines Geräts.

Aluminiumoxidfaser vs. Keramikfaserisolierung

Obwohl beide ausgezeichnete Isolatoren sind, bietet Aluminiumoxidfaser im Allgemeinen eine höhere maximale Betriebstemperatur und überragende Leistung bei den anspruchsvollsten Anwendungen. Ein Ofen, der mit Aluminiumoxidfaser gebaut ist, ist für Arbeiten ausgelegt, die konstant über 1200 °C liegen. Standard-Keramikfaser ist eine hochwirksame und gebräuchlichere Wahl für allgemeine Arbeiten.

Die Bedeutung der Muffelqualität

Eine minderwertige Keramikmuffel ist anfällig für Risse bei schnellen Temperaturänderungen (Thermoschock). Sie kann auch poröser sein und möglicherweise Materialien absorbieren oder mit ihnen reagieren, was die Reinheit Ihrer Ergebnisse beeinträchtigen kann. Eine dichte, hochreine Muffel ist ein Markenzeichen eines hochwertigen Ofens.

Stahlgehäuse vs. Edelstahl

Ein pulverbeschichtetes Stahlgehäuse ist für viele Umgebungen vollkommen ausreichend und eine kostengünstige Wahl. In Laboren, in denen häufig korrosive Chemikalien verwendet werden, bietet ein Edelstahlgehäuse jedoch einen deutlich besseren Langzeitschutz vor Rost und Zersetzung.

Die richtige Wahl für Ihre Anwendung treffen

Ihre spezifische Anwendung sollte Ihre Bewertung der Baumaterialien eines Ofens leiten.

- Wenn Ihr Hauptaugenmerk auf extremen Temperaturen (über 1200 °C) liegt: Priorisieren Sie einen Ofen mit hochreiner Aluminiumoxidfaserisolierung und einer robusten, hochwertigen Keramikmuffel.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit aggressiven Chemikalien liegt: Ein Ofen mit einem vollständigen Edelstahlgehäuse und einer dichten, nicht reaktiven Keramikmuffel ist unerlässlich.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Heizung und Energieeffizienz liegt: Eine gut gebaute Einheit mit dicker Keramikfaserisolierung und einem Standard-pulverbeschichteten Stahlgehäuse bietet die beste Balance aus Leistung und Wert.

Letztendlich befähigt Sie das Verständnis dieser Kernmaterialien, einen Ofen auszuwählen, der zuverlässig funktioniert und die genauen Ergebnisse liefert, auf die Ihre Arbeit angewiesen ist.

Zusammenfassungstabelle:

| Komponente | Schlüsselmaterialien | Schlüsselfunktionen |

|---|---|---|

| Außenhülle | Pulverbeschichteter Baustahl, Edelstahl | Strukturelle Integrität, Korrosionsbeständigkeit |

| Isolationsschicht | Keramikfaser, Aluminiumoxidfaser | Thermische Effizienz, Energieeinsparung |

| Innenmuffel | Hochreine Keramik | Chemische Inertheit, Thermoschockbeständigkeit |

| Heizelemente | Nichromdraht | Wärmeerzeugung, Hochtemperaturbetrieb |

Benötigen Sie einen kundenspezifischen Hochtemperaturofen für Ihr Labor? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme anzubieten. Mit starken und umfassenden Anpassungsmöglichkeiten erfüllen wir präzise Ihre einzigartigen experimentellen Anforderungen für verbesserte Leistung und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anforderungen unterstützen können!

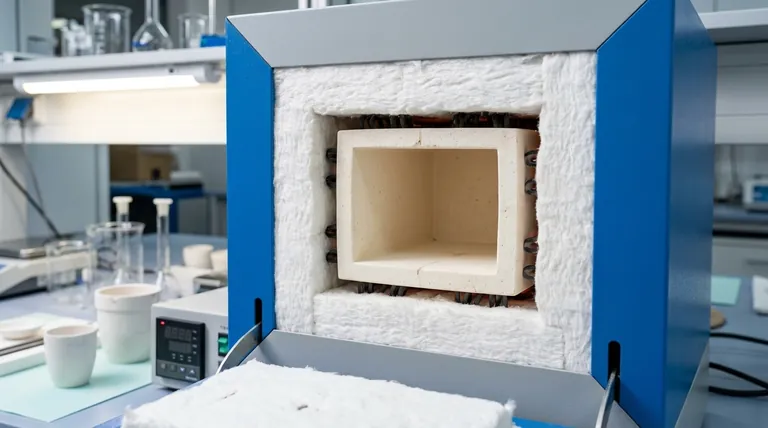

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten