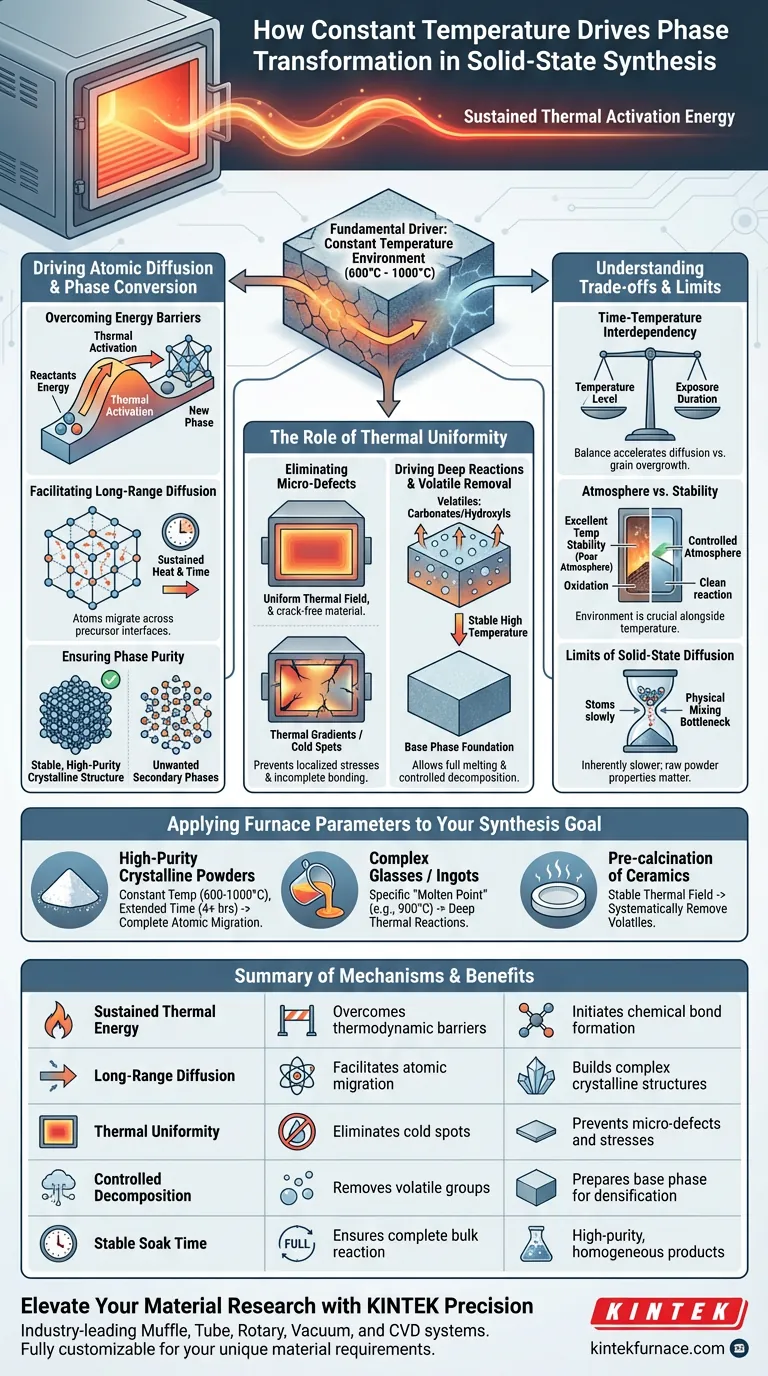

Die konstante Temperaturumgebung eines Hochtemperatur-Muffelofens ist der grundlegende Treiber für die Phasentransformation, da sie die erforderliche anhaltende thermische Aktivierungsenergie für die langreichweitige Atomdiffusion liefert. Durch die Aufrechterhaltung eines stabilen Wärmefeldes, typischerweise zwischen 600°C und 1000°C, ermöglicht der Ofen den Reaktanten, thermodynamische Barrieren zu überwinden, wodurch sich Zwischenphasen zu hochreinen kristallinen Strukturen reorganisieren können.

Der Kernwert einer konstanten Temperaturumgebung liegt in ihrer Fähigkeit, tiefe thermische Reaktionen und eine gleichmäßige Festkörperdiffusion zu ermöglichen, wodurch sichergestellt wird, dass chemische Vorläufer vollständig in stabile, homogene Zielphasen umgewandelt werden, ohne die Störung von Mikrodefekten.

Antrieb von Atomdiffusion und Phasenkonversion

Überwindung thermodynamischer Energiebarrieren

Festkörperreaktionen erfordern erhebliche Energie, um bestehende chemische Bindungen aufzubrechen und die Bildung neuer zu initiieren. Eine konstante Temperatur liefert einen stetigen Strom thermischer Aktivierungsenergie, der für die Reaktanten unerlässlich ist, um den für die Phasentransformation erforderlichen "Energiehügel" zu überwinden.

Ermöglichung langreichweitiger Atomdiffusion

Im Gegensatz zur Flüssigphasenchemie beruht die Festkörpersynthese darauf, dass Atome in einer festen Matrix über die Grenzflächen der Vorläufer wandern. Anhaltende Wärme über mehrere Stunden stellt sicher, dass diese Atome genügend kinetische Energie haben, um über große Entfernungen zu migrieren, was der primäre Mechanismus für den Aufbau komplexer quaternärer Produkte ist.

Gewährleistung von Phasenreinheit und Vollständigkeit

Temperaturschwankungen können zur Bildung unerwünschter Sekundärphasen oder unvollständiger Reaktionen führen. Ein stabiles Wärmefeld stellt sicher, dass die gesamte Masse des Materials gleichzeitig die notwendige Energiegrenze erreicht, was zu einem hochreinen Endprodukt mit vollständiger Kristallstruktur führt.

Die Rolle der thermischen Gleichmäßigkeit für die strukturelle Integrität

Eliminierung von Mikrodefekten

Schnelle Temperaturänderungen oder "kalte Stellen" im Ofen können lokale Spannungen oder unvollständige Bindungen verursachen. Hochleistungs-Muffelöfen verwenden eine fortschrittliche Isolierung, um ein gleichmäßiges Wärmefeld aufrechtzuerhalten und die Mikrodefekte zu verhindern, die typischerweise aus thermischen Gradienten während des Sinterprozesses entstehen.

Antrieb tiefer thermischer Reaktionen

In Systemen wie Chalkogenidglas oder Granatstrukturen (z. B. LLZTO) schafft eine konstante Temperaturumgebung eine "kinetische Schmelzumgebung". Dies ermöglicht es den Rohkomponenten, auf molekularer Ebene vollständig zu schmelzen oder zu reagieren, wodurch sichergestellt wird, dass sich stabile chemische Bindungen durchgängig im Material bilden.

Verwaltung der Entfernung flüchtiger Komponenten

Während der Vorkalzinationsstufe wird eine konstante hohe Temperatur verwendet, um flüchtige Gruppen wie Carbonate oder Hydroxide auszutreiben. Diese kontrollierte Zersetzung ist eine Voraussetzung für die Bildung der Grundphase des Materials, die als Grundlage für die spätere Verdichtung dient.

Verständnis der Kompromisse

Zeit-Temperatur-Interdependenz

Das Erreichen einer spezifischen Phasentransformation ist ein Gleichgewicht zwischen dem Temperaturniveau und der Expositionsdauer. Während höhere Temperaturen die Diffusion beschleunigen können, erhöhen sie auch das Risiko von Kornüberwachstum oder dem Verlust flüchtiger Elemente, was eine präzise Programmierung und nicht nur "maximale Hitze" erfordert.

Atmosphäre vs. Temperaturstabilität

Während die Temperatur der primäre Treiber für die Phasenänderung ist, spielt auch die chemische Umgebung (Vakuum, Inert- oder Reduktionsgase) eine Rolle. Ein Ofen, der eine ausgezeichnete Temperaturstabilität, aber eine schlechte Atmosphärenkontrolle bietet, kann dennoch nicht die gewünschte Phase produzieren, wenn während der langen Haltezeit Oxidation oder Kontamination auftritt.

Grenzen der Festkörperdiffusion

Selbst bei einer perfekt konstanten Temperatur ist die Festkörperdiffusion von Natur aus langsamer als Flüssigkeits- oder Gasphasenreaktionen. Das bedeutet, dass der Ofen zwar die Umgebung bereitstellt, die physikalische Mischung und die Partikelgröße der Rohpulver jedoch kritische Engpässe bleiben, die der Ofen allein nicht lösen kann.

Anwendung von Ofenparametern auf Ihr Syntheseziel

Wie Sie dies auf Ihr Projekt anwenden

Um Ihre Festkörpersynthese zu optimieren, stimmen Sie Ihre Ofeneinstellungen auf die spezifischen kinetischen Anforderungen Ihres Materialsystems ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen kristallinen Pulvern liegt: Halten Sie eine konstante Temperatur im Bereich von 600°C bis 1000°C über längere Zeiträume (4+ Stunden) aufrecht, um eine vollständige Atomwanderung über die Grenzflächen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Synthese komplexer Gläser oder Barren liegt: Nutzen Sie den Ofen, um einen spezifischen "Schmelzpunkt" (z. B. 900°C) aufrechtzuerhalten, um tiefe thermische Reaktionen und eine stabile Bindungsbildung zwischen ternären oder quaternären Elementen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Vorkalzination von Kernelektrolyten liegt: Nutzen Sie das stabile Wärmefeld, um flüchtige Komponenten wie Carbonate systematisch zu entfernen, bevor die endgültige hochdichte Sinterphase erreicht wird.

Erfolg in der Festkörpersynthese wird durch die Präzision des Wärmefeldes definiert, da es chemische Rohmischungen in strukturierte, funktionale Materialien umwandelt.

Zusammenfassungstabelle:

| Mechanismus | Auswirkung auf die Synthese | Hauptvorteil |

|---|---|---|

| Anhaltende thermische Energie | Überwindet thermodynamische Barrieren | Initiiert die Bildung chemischer Bindungen |

| Langreichweitige Diffusion | Ermöglicht Atomwanderung | Baut komplexe kristalline Strukturen auf |

| Thermische Gleichmäßigkeit | Eliminiert kalte Stellen | Verhindert Mikrodefekte und Spannungen |

| Kontrollierte Zersetzung | Entfernt flüchtige Gruppen (Carbonate/Hydroxide) | Bereitet die Grundphase für die Verdichtung vor |

| Stabile Haltezeit | Gewährleistet vollständige Bulk-Reaktion | Hochreine, homogene Produkte |

Erweitern Sie Ihre Materialforschung mit KINTEK-Präzision

Perfekte Phasenreinheit in der Festkörpersynthese erfordert kompromisslose thermische Stabilität. KINTEK bietet branchenführende Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, die präzisen konstanten Temperaturumgebungen aufrechtzuerhalten, die Ihre Forschung erfordert.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung sind unsere Labor-Hochtemperaturöfen vollständig anpassbar, um Ihre einzigartigen Materialanforderungen zu erfüllen – von der Chalkogenidglassynthese bis zur Vorkalzination von Kernelektrolyten.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die ideale Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Jiadong Chen, Wenhao Sun. Navigating phase diagram complexity to guide robotic inorganic materials synthesis. DOI: 10.1038/s44160-024-00502-y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind die Hauptunterschiede zwischen einem Muffelofen und einem Vakuumofen? Wählen Sie den richtigen Ofen für Ihr Labor

- Warum kann der Abkühlvorgang in einem Muffelofen langsamer sein? Entdecken Sie die Design-Kompromisse für bessere Ergebnisse

- Welche Rolle spielt eine Hochtemperatur-Muffelofen beim Ausglühprozess von Para-Aramidfasern?

- Was sind die Energieeffizienzmerkmale moderner Muffelöfen? Kosten senken durch fortschrittliche Isolierung und Steuerung

- Was sind die Hochtemperaturfähigkeiten eines Muffelofens? Schalten Sie präzises Heizen für Ihr Labor frei

- Was ist das primäre Prinzip eines Muffelofens? Erreichen Sie eine saubere, kontaminationsfreie Erwärmung Ihrer Materialien

- Welche Rolle spielt ein Hochtemperatur-Muffelofen bei der Bestimmung des Aschegehalts? Leitfaden zur anorganischen Expertenanalyse

- Was ist ein Kammerofen und welche anderen Namen hat er? Entdecken Sie seine Hauptanwendungen und Vorteile