Die langsame Abkühlung eines Muffelofens ist kein Defekt, sondern eine direkte Folge seines grundlegenden Designs. Die Materialien, die ihn unglaublich effizient beim Erreichen und Halten hoher Temperaturen machen, sind dieselben, die verhindern, dass diese Wärme schnell entweicht. Ihr Ofen kühlt langsam ab, weil er genau so funktioniert, wie er soll.

Das Kernproblem ist ein Kompromiss zwischen Heizeffizienz und Abkühlgeschwindigkeit. Ein Muffelofen ist mit einer dichten Isolierung geringer Leitfähigkeit gebaut, um Wärme effektiv zu speichern, was ihn zwangsläufig langsam darin macht, dieselbe Wärme abzugeben.

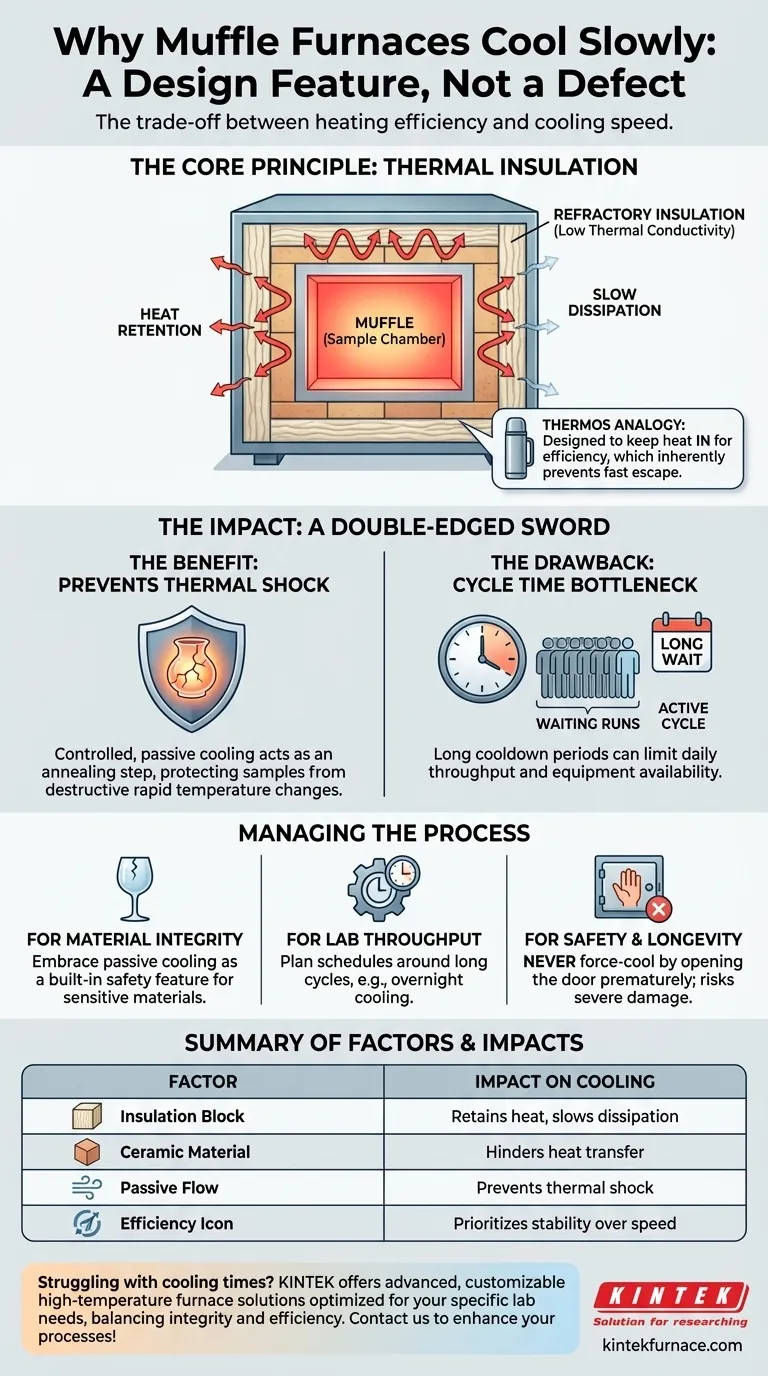

Das Kernprinzip: Thermische Isolierung

Ein Muffelofen ist für einen Hauptzweck konstruiert: die Schaffung einer stabilen, gleichmäßigen und extrem heißen Umgebung. Dies wird durch eine aggressive thermische Isolierung erreicht.

Was ist das „Muffel“?

Der Begriff „Muffel“ bezieht sich auf die innere Kammer, die die Probe enthält. Diese Kammer isoliert die Last vor der direkten Strahlung der Heizelemente und gewährleistet so eine gleichmäßigere Erwärmung und verhindert Kontamination.

Um effektiv zu sein, muss diese Kammer abgedichtet und stark von der Außenwelt isoliert sein.

Die Rolle von feuerfesten Materialien

Die Wände des Ofens bestehen aus feuerfesten Materialien, wie z. B. Keramikfaserblöcken und Schamottesteinen. Diese Materialien werden wegen ihrer extrem niedrigen Wärmeleitfähigkeit ausgewählt.

Das bedeutet, dass sie sehr schlecht Wärme leiten. Beim Erhitzen hält diese Eigenschaft die intensive Energie im Ofen. Beim Abkühlen bedeutet dies, dass es keinen effizienten Weg gibt, wie diese gespeicherte Wärme entweichen kann.

Eine einfache Analogie: Die Thermoskanne

Stellen Sie sich einen Muffelofen wie eine hochwertige Thermoskanne vor. Sie füllen sie mit heißem Kaffee, weil Sie darauf vertrauen, dass er die Wärme stundenlang drin hält.

Sie würden niemals erwarten, dass dieselbe Thermoskanne Ihren Kaffee schnell abkühlt. Die Isolierung des Ofens funktioniert nach genau demselben Prinzip, nur bei viel höheren Temperaturen.

Die Auswirkungen auf Ihren Prozess

Diese langsame Abkühlrate ist ein zweischneidiges Schwert und fungiert sowohl als kritisches Merkmal als auch als potenzieller Engpass.

Der Vorteil: Vermeidung von thermischem Schock

Bei vielen Materialien, insbesondere bei Keramiken, Glas und bestimmten Metalllegierungen, ist eine zu schnelle Abkühlung zerstörerisch. Schnelle Temperaturänderungen erzeugen innere Spannungen, die zu Rissen und völligem Versagen führen können.

Die natürlich langsame Abkühlrate des Ofens, bekannt als passive Kühlung, kann als kontrollierter Temperprozess wirken. Sie schützt Ihre Proben vor den schädlichen Auswirkungen des thermischen Schocks.

Der Nachteil: Zykluszeit und Durchsatz

Der offensichtliche Nachteil ist die Auswirkung auf Ihren Arbeitsablauf. Ein Abkühlzyklus kann viele Stunden dauern, währenddessen der Ofen für einen weiteren Durchgang nicht verfügbar ist.

In einem geschäftigen Labor oder einer Produktionsumgebung kann diese lange Abkühlphase zu einem erheblichen Engpass werden und die Anzahl der Zyklen begrenzen, die Sie an einem Tag abschließen können.

Die Kompromisse verstehen

Die langsame Abkühlung ist kein zu lösendes Problem, sondern ein zu handhabender Kompromiss. Dies zu verstehen, ist der Schlüssel zur effektiven Nutzung der Geräte.

Effizienz vs. Geschwindigkeit

Ein Ofen, der schnell abkühlt, wäre definitionsgemäß schlecht isoliert. Er würde weitaus mehr Energie verbrauchen, um seine Zieltemperatur zu erreichen und zu halten, und er hätte möglicherweise Schwierigkeiten, überhaupt höhere Temperaturbereiche zu erreichen.

Das Design eines Standard-Muffelofens priorisiert thermische Effizienz und Temperaturstabilität über alles andere. Schnelle Abkühlung ist eine nachrangige Sorge.

Die Gefahren des „helfenden“ Abkühlens

Es kann verlockend sein, den Vorgang zu beschleunigen, indem man die Tür leicht öffnet, sobald die Temperatur auf einige hundert Grad gesunken ist. Dies sollte vermieden werden.

Das Öffnen der Tür führt zu einem Ansturm kühler Luft, der sowohl bei Ihrer Probe als auch bei der inneren Keramikverkleidung des Ofens einen schweren thermischen Schock verursachen kann, was möglicherweise zu kostspieligen Schäden am Gerät selbst führt.

Die richtige Wahl für Ihr Ziel treffen

Die Steuerung des Abkühlzyklus hängt vollständig von Ihren betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf der Materialintegrität liegt: Akzeptieren Sie die langsame, passive Abkühlrate. Betrachten Sie sie als eingebaute Sicherheitsfunktion, die Ihre wertvollen Proben vor thermischem Schock schützt.

- Wenn Ihr Hauptaugenmerk auf dem Labordurchsatz liegt: Planen Sie Ihren Zeitplan um den langen Abkühlzyklus herum. Starten Sie einen Durchgang am Ende des Tages und lassen Sie ihn über Nacht abkühlen, um die Betriebszeit der Geräte zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Langlebigkeit der Geräte liegt: Erzwingen Sie niemals eine Kühlung, indem Sie die Tür vorzeitig öffnen. Lassen Sie den Zyklus immer auf natürliche Weise wie vom Hersteller angegeben abschließen.

Indem Sie dieses grundlegende Konstruktionsprinzip verstehen, können Sie eine potenzielle Frustration in einen vorhersehbaren und handhabbaren Teil Ihres Prozesses umwandeln.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Abkühlgeschwindigkeit |

|---|---|

| Thermische Isolierung | Hohe Isolierung speichert Wärme und verlangsamt die Ableitung |

| Feuerfeste Materialien | Materialien mit geringer Leitfähigkeit behindern die Wärmeübertragung |

| Passive Kühlung | Natürliche Kühlung verhindert thermischen Schock an Proben |

| Design-Priorität | Betont Effizienz und Stabilität gegenüber Geschwindigkeit |

Die langsame Ofenabkühlung beeinträchtigt den Durchsatz Ihres Labors? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre Bedürfnisse zugeschnitten sind. Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme mit tiefgreifender Anpassung an spezifische experimentelle Anforderungen. Unsere Designs optimieren sowohl die Materialintegrität als auch die Betriebseffizienz und gewährleisten eine zuverlässige Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Laborprozesse mit unseren innovativen Ofentechnologien verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen