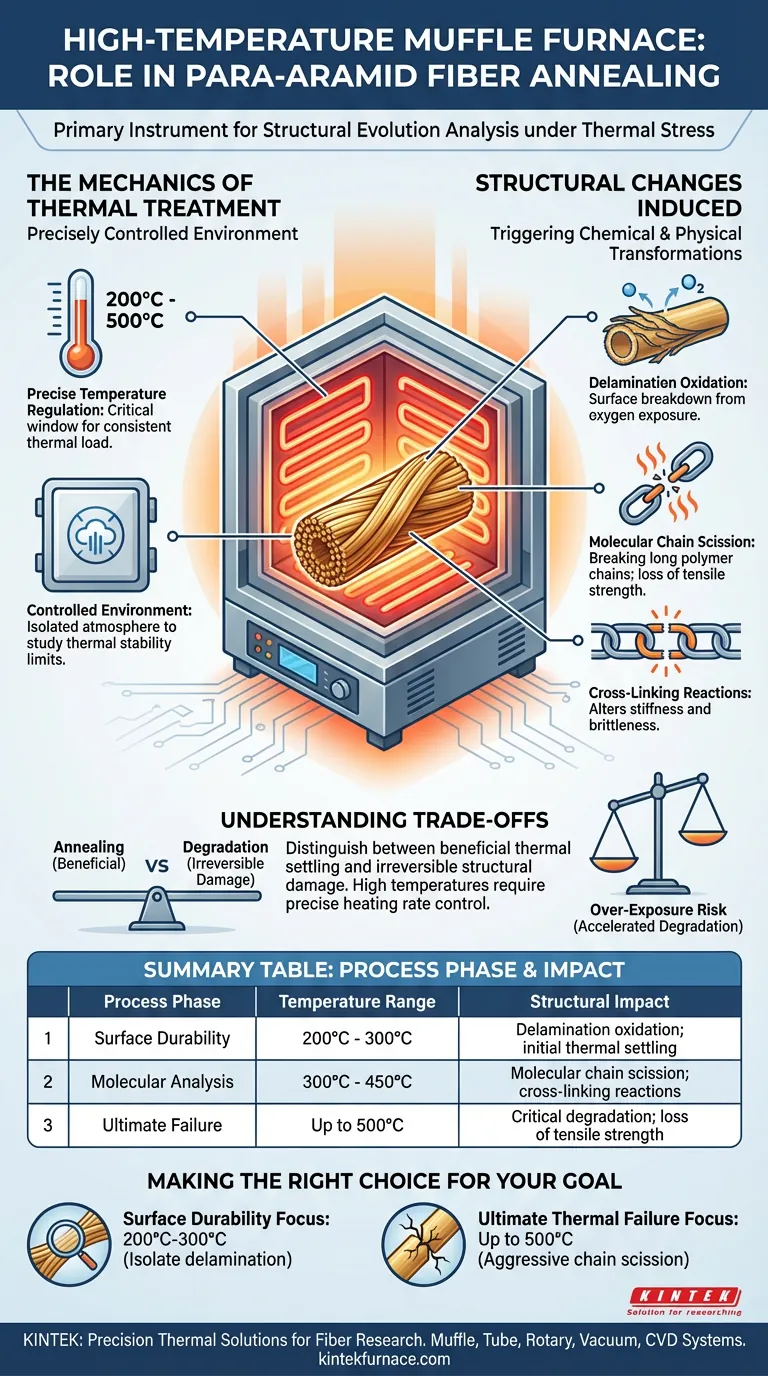

Ein Hochtemperatur-Muffelofen dient als primäres Instrument zur Induktion und Analyse der strukturellen Entwicklung von Para-Aramidfasern unter thermischer Belastung. Er schafft eine präzise kontrollierte Umgebung, typischerweise zwischen 200 °C und 500 °C, um spezifische chemische und physikalische Transformationen auszulösen, die für die Materialforschung notwendig sind.

Die Kernfunktion des Ofens besteht darin, die Hochtemperaturzersetzung zu simulieren, so dass Forscher isolieren können, wie Wärme die molekulare Integrität der Faser durch Oxidation, Kettenbruch und Vernetzung beeinflusst.

Die Mechanik der Wärmebehandlung

Präzise Temperaturregelung

Die grundlegende Rolle des Muffelofens besteht darin, exakte Temperaturgradienten aufrechtzuerhalten.

Für Para-Aramidfasern beinhaltet dies im Allgemeinen den Betrieb in einem kritischen Fenster von 200 °C bis 500 °C.

Diese Präzision stellt sicher, dass die auf das Material angewendete Wärmelast über Experimente hinweg konsistent und reproduzierbar ist.

Schaffung einer kontrollierten Umgebung

Über einfaches Heizen hinaus bietet der Ofen eine stabile Atmosphäre für die Fasern.

Diese Isolierung ist notwendig, um zu untersuchen, wie sich die physikalischen und chemischen Eigenschaften des Materials ausschließlich als Reaktion auf die Temperatur entwickeln.

Er fungiert als Kernausrüstung zur Bestimmung der thermischen Stabilitätsgrenzen der Faser.

Durch den Ofen induzierte Strukturveränderungen

Delaminations-Oxidation

Eine der primären Strukturveränderungen, die durch den Ofen induziert werden, ist die Delaminations-Oxidation.

Dieser Prozess beinhaltet den Abbau der Oberflächenschichten der Faser aufgrund von Hochtemperatur-Sauerstoffexposition.

Die Überwachung hilft Forschern zu verstehen, wie die äußere Haltbarkeit der Faser im Laufe der Zeit abnimmt.

Molekulare Kettenbrüche

Die vom Ofen gelieferte thermische Energie löst molekulare Kettenbrüche aus.

Dies ist das Brechen der langen Polymerketten, die Para-Aramidfasern ihre charakteristische hohe Festigkeit verleihen.

Die Untersuchung dieses Mechanismus ist entscheidend für die Vorhersage des Verlusts der Zugfestigkeit bei Hochtemperaturanwendungen.

Vernetzungsreaktionen

Gleichzeitig kann die Wärmebehandlung Vernetzungsreaktionen zwischen Polymerketten auslösen.

Während Kettenbrüche das Material schwächen, können Vernetzungen seine Steifigkeit und Sprödigkeit verändern.

Der Ofen ermöglicht die präzise Beobachtung des Wettbewerbs zwischen diesen abbauenden und umstrukturierenden Kräften.

Verständnis der Kompromisse bei der thermischen Analyse

Glühen vs. Zersetzung

Während der Begriff "Glühen" eine Behandlung zur Verbesserung der Eigenschaften impliziert, liegt der Fokus im Kontext der Para-Aramid-Forschung bei diesen Temperaturen oft auf der Zersetzung.

Der Ofen wird verwendet, um das Material an seine Grenzen zu bringen, um Fehlerpunkte zu identifizieren.

Forscher müssen zwischen vorteilhafter thermischer Setzung und irreversibler Strukturschädigung unterscheiden.

Das Risiko einer Überbelichtung

Der Betrieb am oberen Ende des 500 °C-Spektrums beschleunigt die Zersetzung erheblich.

Übermäßige Hitze kann zu einem schnellen vollständigen Verlust der mechanischen Eigenschaften führen, was die Datenerfassung erschwert.

Eine präzise Steuerung der Heizrate ist unerlässlich, um die Nuancen der strukturellen Entwicklung vor dem vollständigen Versagen zu erfassen.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie einen Hochtemperatur-Muffelofen für die Analyse von Para-Aramidfasern verwenden, stimmen Sie Ihre Parameter auf Ihre spezifischen Forschungsziele ab.

- Wenn Ihr Hauptaugenmerk auf der Analyse der Oberflächenhaltbarkeit liegt: Konzentrieren Sie sich auf den niedrigeren Temperaturbereich (200 °C–300 °C), um die Auswirkungen der Delaminations-Oxidation zu isolieren, ohne massive Kettenbrüche auszulösen.

- Wenn Ihr Hauptaugenmerk auf der Bestimmung des ultimativen thermischen Versagens liegt: Nutzen Sie den oberen Temperaturbereich (bis zu 500 °C), um aggressiv molekulare Kettenbrüche und Vernetzungsreaktionen zu induzieren.

Durch die Beherrschung der thermischen Umgebung im Muffelofen wandeln Sie rohe Hitze in kritische Daten über den Lebenszyklus und die Grenzen von Hochleistungsfasern um.

Zusammenfassungstabelle:

| Prozessphase | Temperaturbereich | Strukturelle Auswirkung auf Fasern |

|---|---|---|

| Oberflächenhaltbarkeit | 200 °C - 300 °C | Delaminations-Oxidation und anfängliche thermische Setzung |

| Molekulare Analyse | 300 °C - 450 °C | Molekulare Kettenbrüche und Vernetzungsreaktionen |

| Ultimatives Versagen | Bis zu 500 °C | Kritische Zersetzung und Verlust der Zugfestigkeit |

Präzise thermische Lösungen für die Faserforschung

Maximieren Sie die Genauigkeit Ihrer Materialforschung mit den Hochleistungs-Laborlösungen von KINTEK. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die die präzisen Temperaturgradienten liefern, die für die Analyse von Para-Aramidfasern und anderen Hochleistungsmaterialien erforderlich sind.

Ob Sie Standardausrüstung oder ein anpassbares System für Ihre einzigartigen Forschungsanforderungen benötigen, unsere Öfen gewährleisten konsistente, reproduzierbare Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Hochtemperatur-Laboröfen Ihre Glüh- und Zersetzungsstudien optimieren können!

Visuelle Anleitung

Referenzen

- Chunyan Zhu, Chen Yang. Testing and characterization of high-temperature degradation performanceof para-aramid fibres. DOI: 10.35530/it.075.01.2023115

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Temperaturspanne kann ein Muffelofen erreichen? Erschließen Sie präzise Hitze für Ihre Laboranforderungen

- Was ist die Bedeutung von Muffelöfen in der Materialwissenschaft? Reine Hochtemperaturprozesse ermöglichen

- Wie wird ein Hochtemperatur-Muffelofen zur Bestimmung des Aschegehalts von Asphaltproben verwendet? Leitfaden für den Laborenerfolg

- Welche Rolle spielt eine Muffelofen im OBD-Prozess für Ti-6Al-4V? Verbesserung der Präzision der Legierungsoberflächenhärtung

- Welche Temperaturbereiche bieten Trockenöfen im Vergleich zu Muffelöfen? Wählen Sie das richtige Gerät für Ihr Labor

- In welchem Temperaturbereich kann ein Muffelofen betrieben werden? Ermöglichen Sie hohe Hitze und Präzision für Ihr Labor

- Wie verbessert die Wärmebehandlung in einem Muffelofen die Leistung von MnO2@g-C3N4? Steigern Sie die katalytische Effizienz noch heute

- Wie werden Muffelöfen bei der Verarbeitung keramischer Werkstoffe eingesetzt? Präzises Sintern für Hochleistungskeramiken freischalten