In der Keramikverarbeitung sind Muffelöfen das entscheidende Werkzeug, um feine Pulver in dichte, feste Hochleistungswerkstoffe umzuwandeln. Dies geschieht durch den Prozess des Sinterns, der die präzise Anwendung hoher Temperaturen in einer streng kontrollierten Umgebung erfordert. Diese Kontrolle über Hitze und Atmosphäre ermöglicht es Ingenieuren, die endgültigen Eigenschaften der Keramik, wie Härte, Dichte und Wärmebeständigkeit, zu bestimmen.

Der Kernwert eines Muffelofens liegt nicht nur in seiner Fähigkeit, heiß zu werden, sondern in seiner Kapazität, eine makellose und hochkontrollierte Umgebung zu bieten. Dies isoliert das Keramikmaterial von Verunreinigungen und unerwünschten chemischen Reaktionen und stellt sicher, dass das Endprodukt seine konstruierten technischen Eigenschaften erreicht.

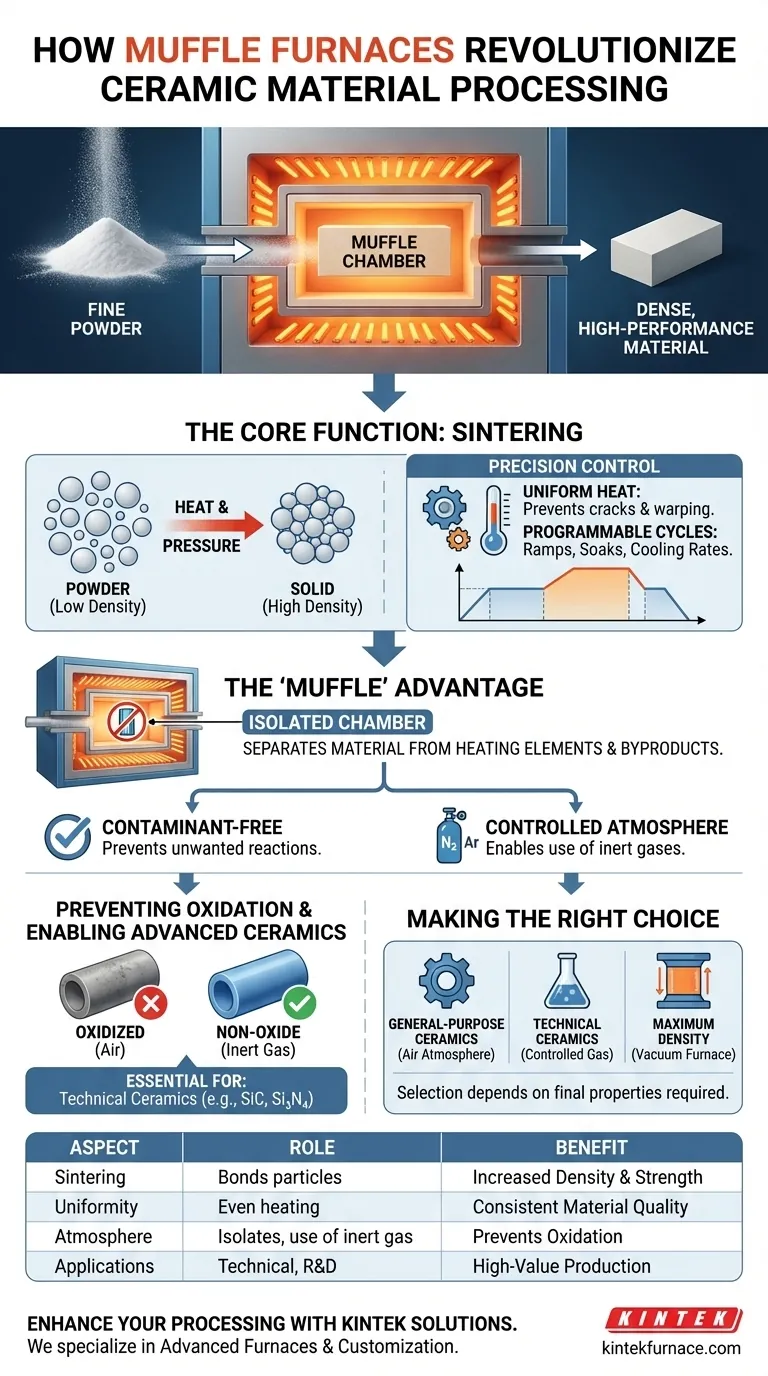

Die Kernfunktion: Vom Pulver zum Festkörper

Der primäre Einsatz eines Muffelofens in der Keramik besteht darin, den Sinterprozess mit außergewöhnlicher Präzision durchzuführen. Dies beinhaltet mehr als nur das Erhitzen des Materials.

Was ist Sintern?

Sintern ist ein thermisches Behandlungsverfahren, das keramische Partikel unterhalb ihres Schmelzpunktes miteinander verbindet. Anstatt zu schmelzen und wieder zu erstarren, diffundieren die Atome in den Partikeln über die Grenzen hinweg und verschmelzen zu einer festen, zusammenhängenden Masse. Dies reduziert die Porosität und erhöht die Dichte und Festigkeit des Materials erheblich.

Die Rolle der gleichmäßigen Hitze

Muffelöfen sind so konstruiert, dass sie durch eine Kombination aus Strahlungs- und konvektiver Wärmeübertragung eine außergewöhnliche Temperaturuniformität bieten. Dies gewährleistet, dass die gesamte Keramikkomponente mit der gleichen Geschwindigkeit erhitzt und abgekühlt wird, wodurch interne Spannungen, Risse oder Verformungen vermieden werden, die durch ungleichmäßige Temperaturen entstehen würden.

Präzise Temperaturkontrolle

Das Erreichen spezifischer Materialeigenschaften hängt von einem präzisen Heiz- und Abkühlprofil ab. Muffelöfen ermöglichen es dem Bediener, kontrollierte Aufheizraten (wie schnell die Temperatur steigt), Haltezeiten (wie lange sie auf einer Spitzentemperatur verweilt) und Abkühlraten zu programmieren. Dieser Zyklus ist entscheidend für die Entwicklung der gewünschten Kristallstruktur und Dichte.

Warum das „Muffel“ entscheidend ist

Der Begriff „Muffel“ bezieht sich auf das Kerndesignmerkmal des Ofens: eine isolierte Innenkammer, die das zu verarbeitende Material von den Heizelementen und allen Verbrennungsprodukten trennt.

Isolierung von Verunreinigungen

In einem direkt befeuerten Ofen können Nebenprodukte der Brennstoffverbrennung das Material verunreinigen, was zu Verfärbungen oder unerwünschten chemischen Veränderungen führt. Der Muffel wirkt als physische Barriere und stellt sicher, dass die Atmosphäre um die Keramik herum rein ist und nur aus den beabsichtigten Gasen besteht.

Ermöglichung kontrollierter Atmosphären

Da der Muffel eine abgedichtete Kammer ist, kann die Atmosphäre im Inneren sorgfältig gesteuert werden. Die Luft kann entfernt und durch ein spezifisches Gas wie Stickstoff oder Argon ersetzt werden. Diese Fähigkeit ist grundlegend für die Verarbeitung fortschrittlicher Nichtoxidkeramiken.

Verhinderung der Oxidation

Viele technische Hochleistungskeramiken, wie Siliziumkarbid (SiC) oder Siliziumnitrid (Si₃N₄), oxidieren bei hohen Temperaturen leicht, wenn sie Sauerstoff ausgesetzt sind. Eine kontrollierte Atmosphäre aus Inertgas wie Stickstoff verhindert diese unerwünschten Reaktionen und wahrt die chemische Integrität des Materials, sodass es die Leistungsspezifikationen für Luft- und Raumfahrt- oder biomedizinische Anwendungen erfüllt.

Verständnis der Kompromisse und Alternativen

Obwohl ein Standard-Muffelofen leistungsstark ist, gehört er zu einer breiteren Familie von Hochtemperatur-Verarbeitungswerkzeugen. Das Verständnis der Unterschiede ist der Schlüssel zur Auswahl des richtigen Prozesses.

Atmosphäre vs. Vakuum: Ein Schlüsselunterschied

Für Anwendungen mit höchster Reinheit wird häufig ein Vakuumbrennofen verwendet. Anstatt die Luft durch ein Inertgas zu ersetzen, entfernt ein Vakuumofen fast alle atmosphärischen Gase. Dies ist die ultimative Methode zur Minimierung der Porosität und zur Vermeidung jeglicher atmosphärischer Reaktionen, was zur Herstellung von Keramiken mit nahezu theoretischer Dichte und überlegener mechanischer Festigkeit beiträgt.

Einschränkungen und Überlegungen

Muffelöfen werden typischerweise für die Chargenverarbeitung eingesetzt, was den Produktionsdurchsatz im Vergleich zu kontinuierlichen Heizverfahren beeinflussen kann. Ihre Zykluszeiten, die kontrollierte Auf- und Abkühlrampen umfassen, können langwierig sein, was sie ideal für Forschung, Entwicklung und die Herstellung hochwertiger Komponenten macht und weniger für Massenproduktion von Niedrigkostenartikeln.

Vielseitigkeit über die Keramik hinaus

Die gleichen Prinzipien der thermischen Kontrolle und atmosphärischen Isolierung machen Muffelöfen auch in anderen Bereichen unerlässlich. Sie werden zur Glühung von Halbleiterwafern, zur Wärmebehandlung von Metallen wie Stahl und Kupfer sowie für analytische Prozesse wie das Veraschen von Proben im Labor eingesetzt.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Ofenkonfiguration hängt direkt von den gewünschten Endeigenschaften Ihres Materials ab. Die Wahl zwischen Luft, einer kontrollierten Gasatmosphäre oder einem Vakuum ist die wichtigste Entscheidung.

- Wenn Ihr Hauptaugenmerk auf allgemeinen Keramiken oder oxidbasierten Materialien liegt: Ein Standard-Muffelofen mit präziser Temperaturkontrolle in Luftatmosphäre ist oft ausreichend.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung technischer Hochleistungskeramiken (wie SiC oder Si₃N₄) liegt: Ein Ofen mit fortschrittlichen Atmosphärenkontrollen (wie Stickstoff oder Argon) ist unerlässlich, um Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Erreichung maximaler Dichte und Reinheit für extreme Anwendungen liegt: Ein Vakuumofen ist die überlegene Wahl, da er die sauberstmögliche Verarbeitungsumgebung bietet.

Letztendlich ist die Beherrschung der Ofenumgebung der Schlüssel zur Beherrschung der Endeigenschaften Ihres keramischen Werkstoffs.

Zusammenfassungstabelle:

| Aspekt | Rolle bei der Keramikverarbeitung |

|---|---|

| Sintern | Bindet keramische Partikel bei hohen Temperaturen, um Dichte und Festigkeit ohne Schmelzen zu erhöhen. |

| Temperaturuniformität | Gewährleistet eine gleichmäßige Erwärmung, um Risse und Verformungen für eine konsistente Materialqualität zu verhindern. |

| Atmosphärenkontrolle | Isoliert Keramiken von Verunreinigungen und ermöglicht die Verwendung von Inertgas zur Vermeidung von Oxidation. |

| Anwendungen | Ideal für technische Keramiken, Glühung und Veraschung in Forschung und hochwertiger Produktion. |

Bereit, Ihre Keramikmaterialverarbeitung mit maßgeschneiderten Hochtemperaturlösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und die Fertigung im eigenen Haus, um fortschrittliche Öfen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Tiefen-Individualisierungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Effizienz Ihres Labors optimieren und überlegene Ergebnisse erzielen kann!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern