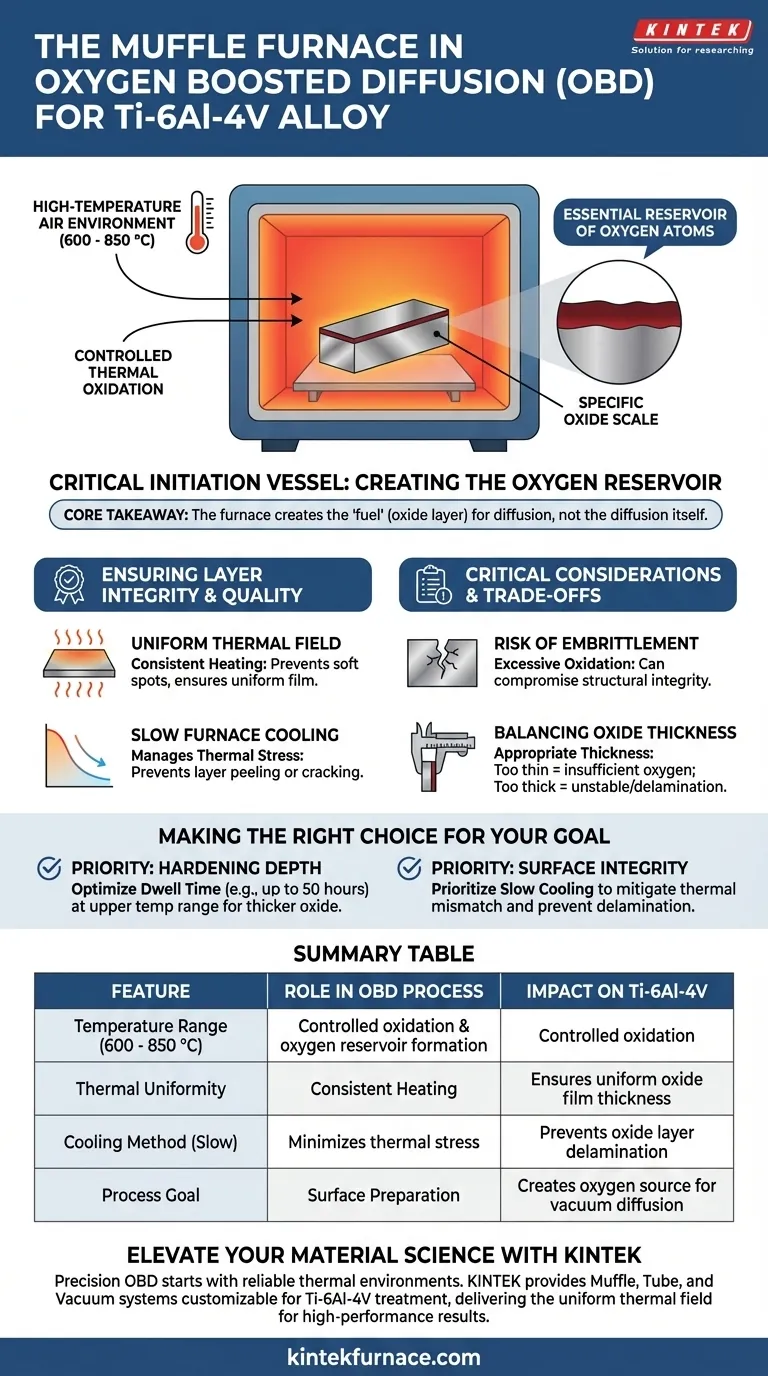

Der Muffelofen dient als kritisches Initiationsgefäß für den Prozess der sauerstoffverstärkten Diffusion (OBD). Im spezifischen Kontext der Behandlung von Ti-6Al-4V-Legierungen besteht seine Hauptaufgabe darin, das Material einer Hochtemperatur-Luftumgebung auszusetzen, typischerweise zwischen 600 und 850 °C. Diese Wärmebehandlung provoziert gezielt eine Oxidation und erzeugt eine spezifische Oxidschicht auf der Oberfläche, die als wesentliches Reservoir für die nachfolgende Härtung erforderliche Sauerstoffatome dient.

Kernbotschaft Der Muffelofen führt die Diffusion nicht selbst durch; vielmehr erzeugt er den „Treibstoff“ für den Prozess. Durch die Bildung einer gut haftenden, vordefinierten Oxidschicht schafft er die notwendige chemische Grundlage, die eine Oberflächenhärtung während der späteren Vakuumdiffusionsphase ermöglicht.

Die Hauptfunktion: Erzeugung des Sauerstoffreservoirs

Kontrollierte thermische Oxidation

Die übliche Herausforderung bei Titanlegierungen ist ihre hohe Reaktivität gegenüber Sauerstoff, die normalerweise vermieden wird. Der OBD-Prozess nutzt jedoch diese Eigenschaft.

Der Muffelofen bietet eine Hochtemperatur-Luftoxidationsumgebung. Durch Erhitzen der Ti-6Al-4V-Proben auf den Bereich von 600–850 °C erleichtert der Ofen eine kontrollierte Reaktion zwischen der Legierungsoberfläche und dem atmosphärischen Sauerstoff.

Schaffung der Diffusionsquelle

Das Ergebnis dieses Heizzyklus ist eine gut haftende Oxidschicht mit einer bestimmten Dicke.

Diese Schicht ist nicht nur ein Nebenprodukt, sondern das funktionale Ziel dieser Phase. Sie dient als Quelle für Sauerstoffatome. Ohne diese im Muffelofen richtig gebildete Oxidschicht wäre kein Sauerstoff für die Diffusion in die Matrix während der nachfolgenden Schritte verfügbar.

Sicherstellung der Schichtintegrität und -qualität

Gleichmäßige thermische Umgebung

Die Erzeugung einer Oxidschicht ist einfach; die Erzeugung einer *nützlichen* erfordert Präzision.

Ein hochwertiger Labor-Muffelofen gewährleistet ein gleichmäßiges Wärmefeld. Diese Stabilität ist erforderlich, um sicherzustellen, dass der Oxidfilm über die gesamte Geometrie des Teils konsistent ist, und um spätere weiche Stellen oder ungleichmäßige Härtungen zu verhindern.

Management von thermischen Spannungen durch Kühlung

Der Übergang von hoher Hitze zu Raumtemperatur ist eine kritische Schwachstelle für die Oxidschicht.

Um zu verhindern, dass die Schutzschicht abblättert oder reißt, wird eine langsame Ofenabkühlung angewendet. Diese allmähliche Reduzierung der Temperatur baut thermische Spannungen zwischen dem spröden Oxidfilm und dem Metallsubstrat ab und stellt sicher, dass die Schicht für die nächste Verarbeitungsstufe intakt bleibt.

Wichtige Überlegungen und Kompromisse

Das Risiko der Versprödung

Obwohl der Muffelofen darauf ausgelegt ist, die Oxidation zu fördern, gibt es eine feine Grenze zwischen einer funktionellen Oxidschicht und Materialschäden.

Titanlegierungen sind hochaktiv. Wenn die Temperatur unkontrolliert ist oder die Haltezeit zu lang ist, kann das Material zu schnell zu viel Sauerstoff aufnehmen. Dies kann zu einer Materialversprödung führen, noch bevor der Diffusionsprozess beginnt, und die strukturelle Integrität der Legierung beeinträchtigen.

Ausgleich der Oxiddicke

Die Parameter des Muffelofens müssen so abgestimmt werden, dass eine Oxidschicht von angemessener Dicke entsteht.

Wenn die Schicht zu dünn ist, steht nicht genügend Sauerstoff für eine tiefe Diffusionshärtung zur Verfügung. Wenn die Schicht zu dick oder chemisch instabil ist, kann sie sich vom Substrat lösen, wodurch der nachfolgende Vakuumdiffusionsschritt unwirksam wird.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit des OBD-Prozesses für Ti-6Al-4V zu maximieren, beachten Sie diese betrieblichen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf der Härtungstiefe liegt: Stellen Sie sicher, dass Ihr Muffelofen ein ausreichend dickes Oxidreservoir erzeugt, indem Sie die Haltezeit (z. B. bis zu 50 Stunden) am oberen Ende des Temperaturbereichs optimieren.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenintegrität liegt: Priorisieren Sie die Kühlphase; verwenden Sie eine langsame Ofenabkühlung, um thermische Fehlanpassungen zu minimieren und ein Ablösen der Oxidschicht zu verhindern.

Letztendlich verwandelt der Muffelofen die Oberfläche der Legierung in eine chemisch aktive Ressource und legt damit die unverzichtbare Grundlage für das gesamte System der sauerstoffverstärkten Diffusion.

Zusammenfassungstabelle:

| Merkmal | Rolle im OBD-Prozess | Auswirkung auf Ti-6Al-4V |

|---|---|---|

| Temperaturbereich | 600 - 850 °C | Kontrollierte Oxidation und Bildung von Sauerstoffreservoirs |

| Thermische Gleichmäßigkeit | Konstante Erwärmung | Sorgt für gleichmäßige Oxidfilmdicke über komplexe Geometrien hinweg |

| Kühlmethode | Langsame Ofenabkühlung | Minimiert thermische Spannungen und verhindert Ablösung der Oxidschicht |

| Prozessziel | Oberflächenvorbereitung | Erzeugt die Sauerstoffquelle für die nachfolgende Vakuumdiffusionsphase |

Erweitern Sie Ihre Materialwissenschaft mit KINTEK

Präzision im Prozess der sauerstoffverstärkten Diffusion (OBD) beginnt mit einer zuverlässigen thermischen Umgebung. KINTEK bietet branchenführende Muffel-, Rohr- und Vakuumsysteme, die Ihnen die absolute Kontrolle über Oxidations- und Diffusionsparameter ermöglichen.

Unterstützt durch F&E und Fertigungsexpertise sind unsere Labor-Hochtemperaturöfen vollständig anpassbar, um den strengen Anforderungen der Behandlung von Ti-6Al-4V-Legierungen gerecht zu werden. Egal, ob Sie die Härtungstiefe optimieren oder die Oberflächenintegrität sicherstellen müssen, unsere Ausrüstung liefert das gleichmäßige Wärmefeld, das für Hochleistungsergebnisse erforderlich ist.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Bedürfnisse mit unseren technischen Spezialisten zu besprechen.

Visuelle Anleitung

Referenzen

- Yujie Xu, Jianming Gong. Effect of Temperature, Vacuum Condition and Surface Roughness on Oxygen Boost Diffusion of Ti–6Al–4V Alloy. DOI: 10.3390/coatings14030314

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Bedeutung hat die Verwendung eines Kammerofens für die Oxidation von Molybdän-Aluminid-Beschichtungen? Master Thermal Testing

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der Kaolin-Vorbehandlung? Erreichen Sie eine perfekte Metakaolin-Aktivierung

- Wie gewährleistet das Design eines Muffelofens eine gleichmäßige und sichere Erwärmung? Entdecken Sie Präzision und Sicherheit bei der Wärmebehandlung

- Wie gehen Muffelöfen mit Hochtemperaturwiderstand auf Umwelt- und Energiebedenken ein? Steigerung von Effizienz und Nachhaltigkeit

- Was ist die Funktion eines Hochtemperatur-Boxwiderstandsofens bei der rGO-Synthese? Optimieren Sie Ihre Karbonisierung

- Wie stellt ein industrieller Kammerwiderstandsofen eine ausreichende Bainitumwandlung sicher? Expertentipps für Laborsimulationen

- Was ist die primäre technische Funktion eines Muffelofens bei der CoMn2O4-Synthese? Präzise Nano-Spinell-Kalzinierung erreichen

- In welchem Temperaturbereich kann ein Muffelofen betrieben werden? Ermöglichen Sie hohe Hitze und Präzision für Ihr Labor