Die primäre technische Funktion eines Muffelofens bei dieser Synthese besteht darin, eine präzise, stabile Hochtemperaturumgebung für die Kalzinierung bereitzustellen. Insbesondere durch die Aufrechterhaltung einer Temperatur von etwa 600 °C treibt der Ofen die thermische Zersetzung von anorganischen Salzvorläufern voran. Dies wandelt sie in die stabilen Metalloxid-Kristallphasen um, die zur Bildung der endgültigen CoMn2O4-Nano-Spinell-Struktur erforderlich sind.

Durch die Steuerung der thermischen Umgebung schließt der Muffelofen die Lücke zwischen rohen chemischen Vorläufern und funktionellen Materialien. Er ermöglicht die atomare Umlagerung, die für eine hohe Kristallinität und die spezifischen Mikrostrukturen, die für eine effektive Katalyse unerlässlich sind, erforderlich ist.

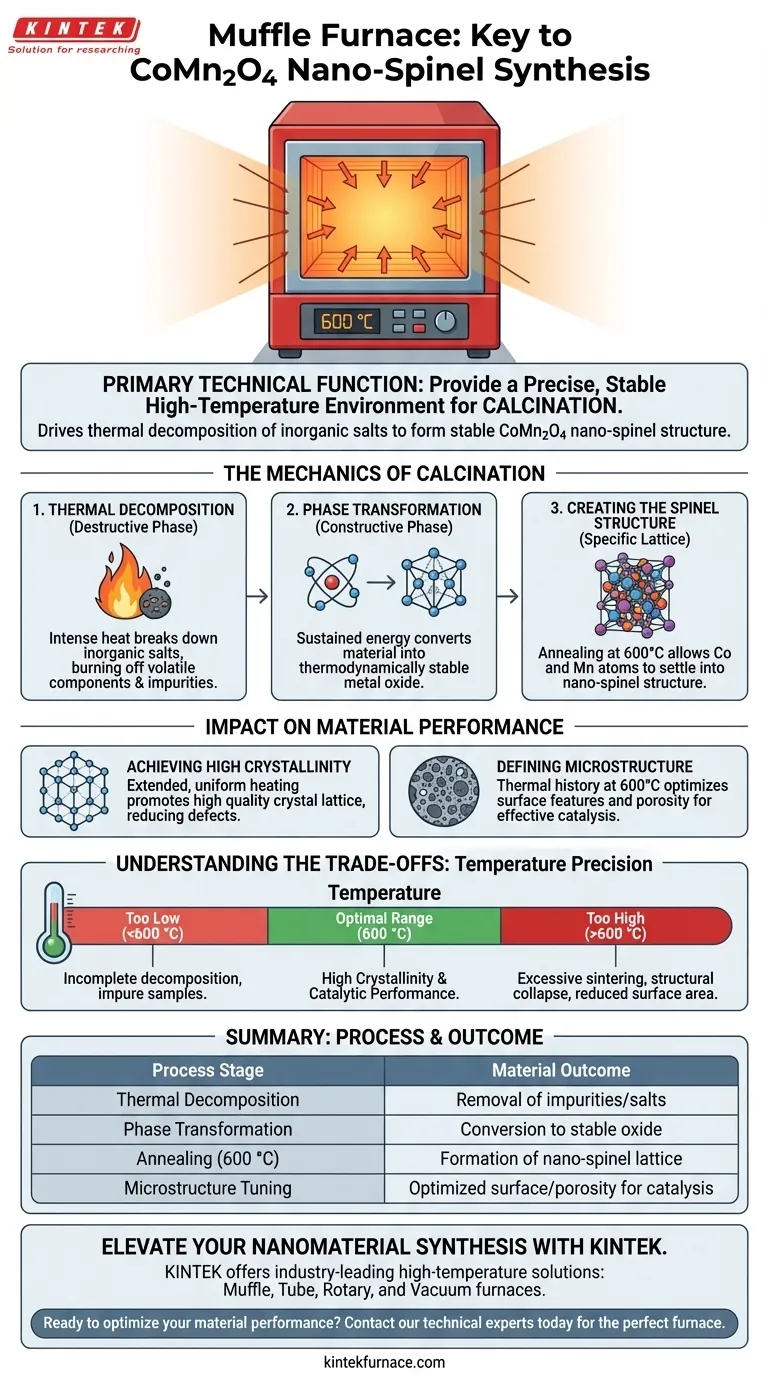

Die Mechanik der Kalzinierung

Thermische Zersetzung

Die anfängliche Rolle des Ofens ist zerstörerisch. Er setzt die Vorläufermaterialien intensiver Hitze aus, um anorganische Salze abzubauen. Dieser Schritt verbrennt effektiv flüchtige Komponenten und Verunreinigungen, die aus der Co-Präzipitationsstufe übrig geblieben sind, und hinterlässt nur die gewünschten Metallspezies.

Phasentransformation

Sobald Verunreinigungen entfernt sind, treibt die anhaltende Hitze eine konstruktive Phasentransformation voran. Der Ofen liefert die Energie, die die verbleibenden Metallatome zur Umlagerung benötigen. Diese Umlagerung wandelt das Material von einem Vorläuferzustand in ein thermodynamisch stabiles Metalloxid um.

Erzeugung der Spinellstruktur

Bei CoMn2O4 geht es nicht nur um die Bildung eines Oxids, sondern um die Erzielung eines spezifischen Kristallgitters. Der Glühprozess ermöglicht es den Kobalt- und Manganatomen, sich in die komplexe Nano-Spinell-Struktur einzufügen. Ohne diese kontrollierte Erwärmung würde das Material wahrscheinlich amorph bleiben oder sich in unerwünschten Phasen ablagern.

Auswirkungen auf die Materialleistung

Erzielung hoher Kristallinität

Die Dauer und Stabilität der Wärmebehandlung bestimmen direkt die Qualität des Kristallgitters. Ein Muffelofen stellt sicher, dass das Material mehrere Stunden lang gleichmäßig erhitzt wird. Diese verlängerte Einwirkung fördert eine hohe Kristallinität und reduziert Defekte, die den Elektronentransport oder die strukturelle Integrität beeinträchtigen könnten.

Definition der Mikrostruktur

Die thermische Historie der Probe bestimmt ihre physikalische Morphologie. Die spezifischen Glühparameter (600 °C) werden so abgestimmt, dass Mikrostrukturen optimiert für die Katalyse entstehen. Der Ofen stellt sicher, dass das Material die Oberflächenmerkmale und die Porosität entwickelt, die für eine effektive Wechselwirkung mit anderen Chemikalien in katalytischen Anwendungen erforderlich sind.

Verständnis der Kompromisse

Temperaturpräzision vs. Materialintegrität

Obwohl hohe Hitze notwendig ist, ist die Temperaturkontrolle die entscheidende Variable. Wenn die Temperatur zu niedrig ist, ist die Zersetzung der anorganischen Salze unvollständig, was zu unreinen Proben führt. Umgekehrt, wenn die Temperatur den optimalen Bereich von 600 °C überschreitet, besteht die Gefahr einer übermäßigen Sinterung. Dies kann dazu führen, dass die Nano-Strukturen zu größeren Bulk-Kristallen kollabieren, wodurch die für die Katalyse erforderliche aktive Oberfläche drastisch reduziert wird.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität der CoMn2O4-Synthese zu maximieren, müssen Sie die Ofenparameter auf Ihre spezifischen Ziele abstimmen.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie sicher, dass der Ofen die Zieltemperatur (600 °C) lange genug aufrechterhält, um die vollständige Zersetzung aller anorganischen Salzrückstände zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf katalytischer Leistung liegt: Priorisieren Sie die Präzision der Temperaturstabilität, um eine hohe Kristallinität zu erreichen, ohne strukturellen Kollaps oder Verlust der Oberfläche zu verursachen.

Der Muffelofen ist nicht nur ein Heizgerät; er ist das Instrument, das die endgültige kristalline Identität und die funktionelle Leistungsfähigkeit Ihrer Nanomaterialien definiert.

Zusammenfassungstabelle:

| Prozessschritt | Technische Funktion des Muffelofens | Materialergebnis |

|---|---|---|

| Thermische Zersetzung | Hochtemperaturerhitzung von Vorläufern | Entfernung flüchtiger Verunreinigungen und anorganischer Salze |

| Phasentransformation | Anhaltende Energiezufuhr für atomare Umlagerung | Umwandlung von Vorläufer zu stabilem Metalloxid |

| Glühen (600 °C) | Kontrollierte Umgebung für Kristallisation | Bildung des spezifischen CoMn2O4-Nano-Spinell-Gitters |

| Mikrostruktur-Tuning | Gleichmäßige thermische Historie und Stabilität | Optimierte Oberfläche und Porosität für Katalyse |

Verbessern Sie Ihre Nanomaterial-Synthese mit KINTEK

Präzision ist der Unterschied zwischen einem erfolgreichen Katalysator und einem fehlgeschlagenen Experiment. KINTEK bietet branchenführende Hochtemperatur-Lösungen – einschließlich Muffel-, Rohr-, Dreh- und Vakuumöfen –, die speziell für die anspruchsvollen Anforderungen der Nano-Spinell-Synthese und Kalzinierung entwickelt wurden.

Unterstützt durch F&E-Expertise und Präzisionsfertigung bieten unsere Systeme die Temperaturstabilität und Gleichmäßigkeit, die erforderlich sind, um eine hohe Kristallinität zu erreichen, ohne die Materialmikrostruktur zu beeinträchtigen. Egal, ob Sie eine Standardkonfiguration oder ein anpassbares System für einzigartige Forschungsbedürfnisse benötigen, KINTEK ist Ihr Partner für Exzellenz im Labor.

Bereit, Ihre Materialleistung zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten und finden Sie den perfekten Ofen für Ihr Labor.

Visuelle Anleitung

Referenzen

- T. C. Zhao, Xiaogang Wu. Heterogeneous Activation of NaClO by Nano-CoMn2O4 Spinel for Methylene Blue Decolorization. DOI: 10.3390/ijms26030940

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Funktion erfüllt ein Hochtemperatur-Boxofen bei der Umwandlung von Vorläufern? Freischaltung der Phasenhomogenität.

- Was ist die Kernfunktion eines Labor-Muffelofens bei der Umwandlung von Kieselgur? | KINTEK

- Was ist der Unterschied zwischen einem Elektroofen und einem Muffelofen? Wählen Sie das richtige Heizgerät für Ihr Labor

- Wie unterscheidet sich ein Muffelofen von einem Vakuumofen? Wählen Sie die richtige Wärmebehandlung für Ihre Materialien

- Was ist die Rolle von Muffelöfen bei Verbrennungsprozessen? Präzisionsveraschung für genaue Materialanalyse

- Welche Funktion hat ein Muffelofen bei der Materialprüfung? Präzise Thermoanalyse ohne Kontamination erreichen

- Welche wissenschaftlichen Prinzipien steuern den Betrieb eines Muffelofens? Präzise Wärmeregelung für reine Ergebnisse beherrschen

- Wie wird ein Muffelofen bei der Umweltbehandlung eingesetzt? Wesentlich für die Abfallanalyse und die Kleinverbrennung