Im Kern wird ein Muffelofen in der Umweltbehandlung eingesetzt, um Abfallmaterialien durch intensive, kontrollierte Hitze abzubauen. Diese Hochtemperaturbehandlung, hauptsächlich durch einen Prozess namens Veraschung, trennt organische und flüchtige Stoffe von den anorganischen Bestandteilen und ermöglicht so eine detaillierte Analyse, Reinigung und eine effektive Bewirtschaftung von Materialien wie Klärschlamm und festen Abfällen.

Ein Muffelofen bietet eine hochreine Umgebung mit hoher Hitze, um Abfälle thermisch zu zersetzen. Dies reduziert komplexe Materialien zu einfacher, stabiler Asche, die dann auf Schadstoffe untersucht oder sicher entsorgt werden kann, was ihn zu einem unverzichtbaren Werkzeug für Umweltprüfungen und Behandlungen im Kleinmaßstab macht.

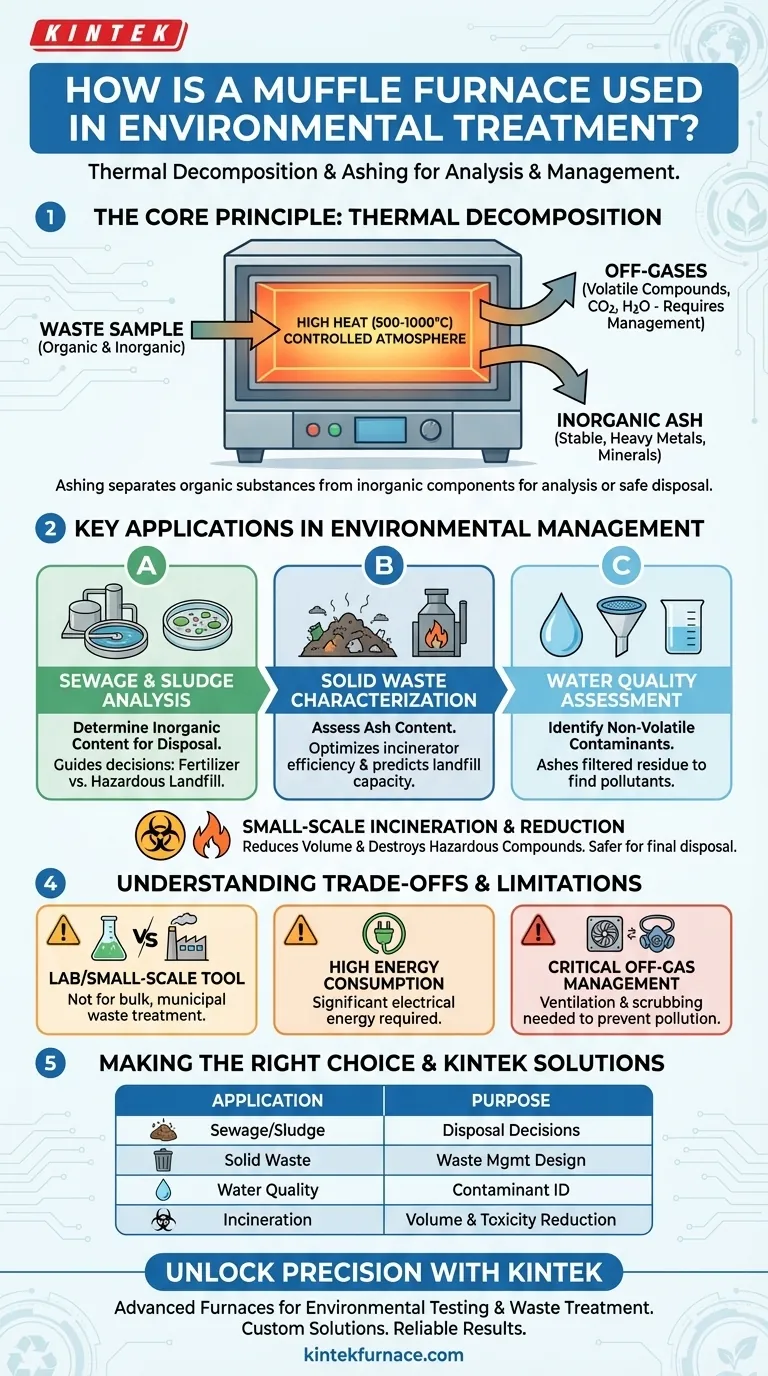

Das Kernprinzip: Thermische Zersetzung

Ein Muffelofen ist im Wesentlichen ein Hochtemperaturofen, bei dem das erhitzte Material von der direkten Flamme oder den Heizelementen isoliert ist. Diese „Muffel“ erzeugt eine saubere, kontrollierte Atmosphäre, die für präzise Ergebnisse entscheidend ist.

Der Prozess der Veraschung

Die Hauptfunktion eines Muffelofens in Umwelteinstellungen ist die Veraschung. Dies ist der Prozess, bei dem alle organischen und flüchtigen Bestandteile einer Probe bei sehr hohen Temperaturen (typischerweise 500–1000 °C) ausgebrannt werden.

Was zurückbleibt, ist die anorganische Asche, ein stabiles Material, das Elemente wie Schwermetalle und Mineralien enthält.

Wie die Veraschung der Umweltanalyse hilft

Durch die Umwandlung einer komplexen Abfallprobe in einfache Asche können Labore deren Zusammensetzung genau analysieren. Dies ist die Grundlage für seinen Einsatz in der Umweltwissenschaft.

Beispielsweise kann die Analyse der Asche die genaue Konzentration toxischer Schwermetalle wie Blei, Quecksilber oder Cadmium in einer Probe von Industrieabwasser zeigen. Diese Daten sind entscheidend für die Bestimmung, wie der Abfall behandelt und entsorgt werden muss, um Umweltkontaminationen zu verhindern.

Verbrennung zur Abfallreduzierung

Über die Analyse hinaus kann der Ofen zur Verbrennung gefährlicher biologischer oder chemischer Abfälle im Kleinmaßstab eingesetzt werden.

Dieser Prozess reduziert das Volumen des Abfalls drastisch und zerstört schädliche organische Verbindungen, wodurch das Material für die endgültige Entsorgung stabiler und sicherer wird.

Wichtige Anwendungen im Umweltmanagement

Das Prinzip der Veraschung und thermischen Zersetzung wird auf mehrere Schlüsselbereiche der Umweltbehandlung und -überwachung angewendet.

Analyse von Abwasser und Schlamm

Muffelöfen werden routinemäßig zur Veraschung von Proben von Klärschlamm eingesetzt. Die daraus resultierenden Daten über den anorganischen Gehalt helfen Betreibern von Kläranlagen bei wichtigen Entscheidungen.

Diese Analyse informiert Strategien zur Schlammentsorgung, wie z. B. dessen potenzielle Verwendung als landwirtschaftlicher Dünger (wenn die Schadstoffwerte niedrig sind) oder die Notwendigkeit der Deponierung von Sondermüll (wenn die Schadstoffwerte hoch sind).

Charakterisierung von festen Abfällen

Die Bestimmung des Aschegehalts von kommunalen oder industriellen festen Abfällen ist unerlässlich für die Gestaltung effektiver Großabfallmanagementsysteme.

Ingenieure nutzen diese Daten, um die Effizienz von Verbrennungsanlagen zu berechnen, die Menge an Asche vorherzusagen, die in einer Waste-to-Energy-Anlage anfällt, und die Deponiekapazität zu verwalten.

Bewertung der Wasserqualität

Obwohl ein Ofen flüssiges Wasser nicht direkt behandelt, wird er zur Probenvorbereitung für die Bewertung der Wasserqualität verwendet.

Feststoffe, die aus einer Wasserprobe filtriert wurden, oder der Rückstand, der nach dem Verdunsten des Wassers verbleibt, können in einem Muffelofen verascht werden. Die anschließende Analyse der Asche kann nichtflüchtige anorganische Verunreinigungen identifizieren, die in der ursprünglichen Wasserquelle vorhanden waren.

Die Abwägung verstehen

Obwohl ein Muffelofen leistungsstark ist, handelt es sich um ein spezifisches Werkzeug mit inhärenten Einschränkungen, die wichtig zu verstehen sind.

Ein Werkzeug für die Analyse, nicht für die Massenbehandlung

Ein Muffelofen ist ein Labor- oder Industrieinstrument für den Kleinmaßstab. Er ist für die Analyse von Proben oder die Behandlung kleiner Chargen von Spezialabfällen konzipiert, nicht für die Verarbeitung der großen Mengen, die in einer kommunalen Müllverbrennungsanlage anfallen.

Hoher Energieverbrauch

Das Erreichen und Halten von Temperaturen über 500 °C erfordert eine erhebliche Menge an elektrischer Energie. Dies macht den Prozess energieintensiv und trägt zu seinen Betriebskosten bei.

Abgasmanagement ist entscheidend

Die thermische Zersetzung von Abfallmaterialien setzt verschiedene Gase frei, bekannt als Abgase. Diese können Kohlendioxid, Wasserdampf und, abhängig vom ursprünglichen Material, potenziell toxische Dämpfe enthalten.

Eine angemessene Belüftung und in manchen Fällen Abgaswäscher-Systeme sind zwingend erforderlich, um sicherzustellen, dass der Behandlungsprozess kein sekundäres Luftverschmutzungsproblem verursacht.

Die richtige Wahl für Ihr Ziel treffen

Die Anwendung eines Muffelofens hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf analytischen Tests liegt: Verwenden Sie den Muffelofen zur präzisen Veraschung, um die genaue anorganische und Schwermetallzusammensetzung von Abfall-, Schlamm- oder Bodenproben zu bestimmen.

- Wenn Ihr Hauptaugenmerk auf der Abfallbehandlung im Kleinmaßstab liegt: Setzen Sie den Ofen zur vollständigen Verbrennung kleiner Mengen gefährlicher biologischer oder chemischer Materialien ein, um deren Volumen und Toxizität zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Prozessentwicklung liegt: Nutzen Sie die analytischen Daten aus der Ofenprüfung, um die technischen und betrieblichen Parameter von Großabfallmanagementsystemen zu informieren.

Letztendlich bietet der Muffelofen die entscheidende Fähigkeit, in das Innere eines Abfallmaterials zu blicken, dessen grundlegende Zusammensetzung zu verstehen und fundierte Entscheidungen für dessen sichere Bewirtschaftung zu treffen.

Zusammenfassungstabelle:

| Anwendung | Zweck | Schlüsselprozess |

|---|---|---|

| Analyse von Abwasser/Schlamm | Bestimmung des anorganischen Gehalts für Entsorgungsentscheidungen | Veraschung bei 500–1000 °C |

| Charakterisierung fester Abfälle | Bewertung des Aschegehalts für die Abfallwirtschaft | Thermische Zersetzung |

| Bewertung der Wasserqualität | Identifizierung nichtflüchtiger Verunreinigungen | Probenvorbereitung durch Veraschung |

| Kleinverbrennung | Reduzierung von Volumen und Toxizität gefährlicher Abfälle | Hochtemperaturverbrennung |

Präzision in der Umweltbehandlung mit KINTEK freischalten

Haben Sie Schwierigkeiten mit genauen Abfallanalysen oder sicherer Entsorgung? Die fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK, einschließlich Muffel-, Rohr- und Drehrohröfen, wurden entwickelt, um präzise thermische Zersetzung und Veraschung für Ihre Laboranforderungen zu liefern. Mit unserer starken Fähigkeit zur Tiefenanpassung passen wir jeden Ofen an Ihre einzigartigen experimentellen Anforderungen an und gewährleisten zuverlässige Ergebnisse bei Umweltprüfungen, Schlammanalysen und der Abfallbehandlung im Kleinmaßstab.

Warum KINTEK wählen?

- Kompetente F&E und Eigenfertigung: Gewährleistung von Qualität und Innovation bei jedem Produkt.

- Umfassende Produktlinie: Von Vakuum- und Atmosphäreöfen bis hin zu CVD/PECVD-Systemen haben wir das richtige Werkzeug für Ihre Anwendung.

- Kundenspezifische Lösungen: Wir passen unsere Technologie an Ihre spezifischen Herausforderungen an und verbessern so Effizienz und Sicherheit.

Sind Sie bereit, Ihre Umweltmanagementprozesse zu verbessern? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Ziele bei der Abfallreduzierung und Schadstoffanalyse unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen