Bei der Materialprüfung ist ein Muffelofen ein Hochtemperaturofen, der dazu dient, ein Material in einer kontrollierten Umgebung ohne direkten Kontakt mit Flammen oder Heizelementen zu erhitzen. Diese Isolation ermöglicht es Ingenieuren und Wissenschaftlern, die Eigenschaften und das Verhalten eines Materials unter dem alleinigen Einfluss extremer Wärmeenergie präzise zu analysieren und so seine Festigkeit, Stabilität und Zusammensetzung aufzudecken.

Die Kernfunktion eines Muffelofens besteht nicht nur darin, ein Material zu erhitzen, sondern dies so zu tun, dass eine chemische Kontamination verhindert wird. Dies ermöglicht eine reine und genaue Messung, wie ein Material allein auf thermische Belastung reagiert, was für die Vorhersage seiner Leistung in realen Anwendungen entscheidend ist.

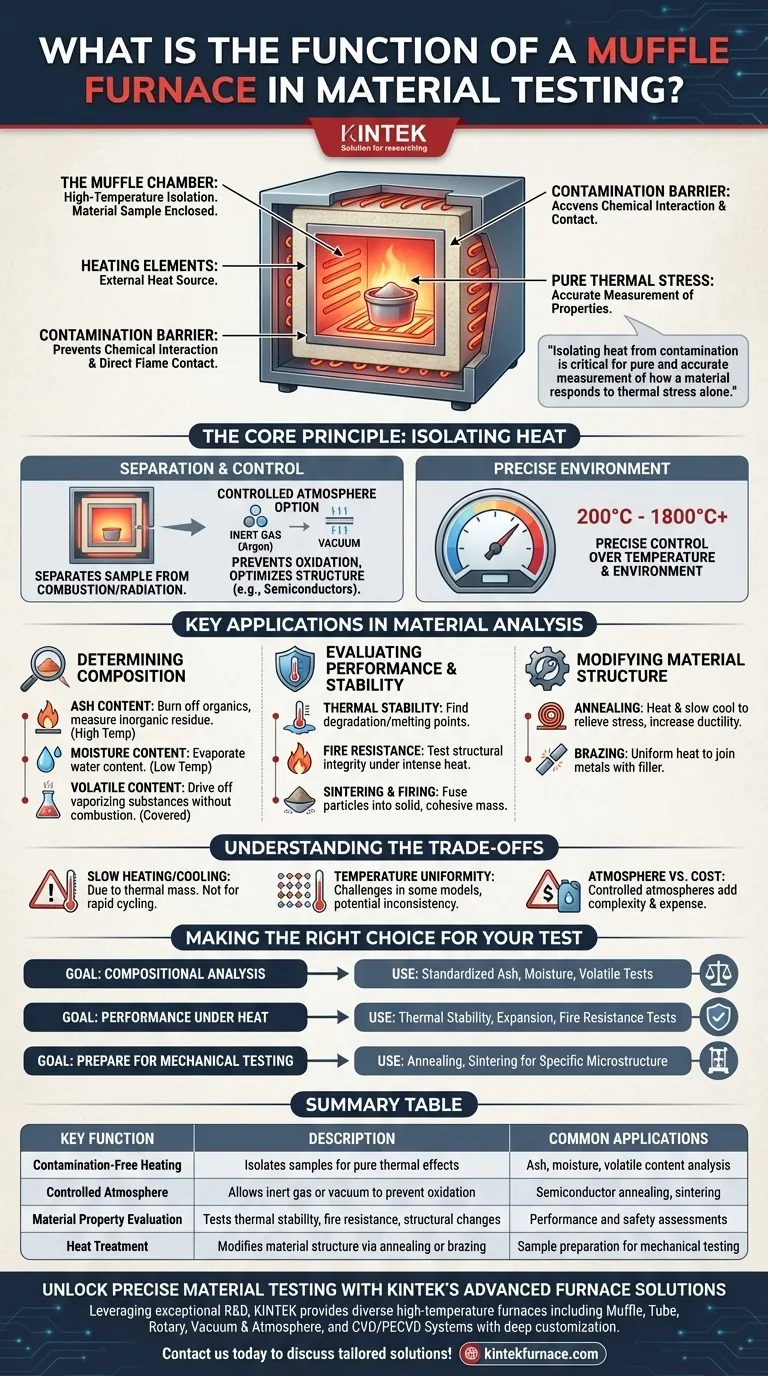

Das Kernprinzip: Wärme von Kontamination isolieren

Das Design eines Muffelofens ist grundlegend für seinen Zweck. Der Name selbst gibt den entscheidenden Einblick in seine Funktionsweise.

Was "Muffel" bedeutet

Der Begriff "Muffel" bezieht sich auf die innere Kammer, die die Materialprobe umschließt. Diese Kammer wird von außen durch elektrische Heizelemente beheizt.

Dieses Design ist entscheidend, da es die Probe von den Verbrennungsprodukten oder der direkten Strahlung der Heizquelle trennt. Dies verhindert unerwünschte chemische Reaktionen oder Kontaminationen und stellt sicher, dass alle beobachteten Veränderungen im Material ein direktes Ergebnis der angewendeten Temperatur sind.

Eine kontrollierte Atmosphäre schaffen

Diese Trennung ermöglicht eine präzise Kontrolle der Umgebung um die Probe. Fortschrittliche Öfen können mit spezifischen Atmosphären betrieben werden, wie z.B. Inertgasen (wie Argon), um Oxidation zu verhindern, oder sogar einem Vakuum.

Diese Fähigkeit ist in Bereichen wie der Halbleiterfertigung unerlässlich, wo das Tempern von Siliziumwafern in einer kontrollierten Atmosphäre notwendig ist, um deren Kristallstruktur und elektrische Leitfähigkeit zu optimieren.

Schlüsselanwendungen in der Materialanalyse

Muffelöfen sind vielseitige Werkzeuge, die für eine breite Palette von zerstörenden und zerstörungsfreien Prüfungen eingesetzt werden. Diese Anwendungen fallen in zwei Hauptkategorien: die Bestimmung der intrinsischen Eigenschaften eines Materials und die Modifizierung seiner Struktur für weitere Tests.

Bestimmung der Materialzusammensetzung

Einige der grundlegendsten Materialtests beinhalten das Zerlegen einer Substanz, um ihre Zusammensetzung zu verstehen.

- Aschegehalt: Der Ofen wird verwendet, um alle organischen Bestandteile einer Probe bei hoher Temperatur vollständig zu verbrennen, wobei nur die anorganische, nicht brennbare Asche zurückbleibt. Das verbleibende Gewicht zeigt den Ascheanteil an.

- Feuchtigkeitsgehalt: Durch Erhitzen einer Probe bei einer relativ niedrigen, aber präzisen Temperatur (z. B. etwas über 100°C) entfernt der Ofen den gesamten Wassergehalt durch Verdampfung. Die Gewichtsdifferenz vor und nach dem Erhitzen bestimmt den Feuchtigkeitsgehalt.

- Flüchtige Bestandteile: Dieser Test misst Substanzen, die bei hohen Temperaturen verdampfen. Der Ofen erhitzt eine Probe in einem bedeckten Tiegel, um flüchtige Bestandteile auszutreiben, ohne sie zu verbrennen.

Leistung und Stabilität bewerten

Diese Tests messen, wie sich ein Material unter thermischer Belastung verhält, was für die Sicherheits- und Zuverlässigkeitstechnik entscheidend ist.

- Thermische Stabilität: Proben werden erhitzt, um die Temperatur zu bestimmen, bei der sie beginnen sich zu zersetzen, zu schmelzen oder strukturell zu verändern.

- Brandbeständigkeit: Materialien, die für den Einsatz in Hochtemperaturumgebungen bestimmt sind, werden getestet, um zu sehen, wie lange sie ihre strukturelle Integrität bei intensiver Hitzeeinwirkung aufrechterhalten können.

- Sintern und Brennen: In der Keramik und Pulvermetallurgie wird der Ofen verwendet, um Partikel zu einer festen, kohäsiven Masse zu verschmelzen. Dieser Prozess selbst ist ein Test für die Fähigkeit des Materials, ein hochleistungsfähiges Endprodukt zu bilden.

Materialstruktur modifizieren (Wärmebehandlung)

Manchmal ist das Ziel nicht, eine Eigenschaft zu messen, sondern sie absichtlich zu ändern, bevor andere Tests durchgeführt werden.

- Glühen: Metalle werden erhitzt und dann langsam abgekühlt, um innere Spannungen abzubauen, ihre Duktilität zu erhöhen und sie weicher zu machen. Das geglühte Material kann dann mechanischen Tests, wie der Zugfestigkeitsanalyse, unterzogen werden.

- Hartlöten: Der Ofen sorgt für eine gleichmäßige, kontrollierte Wärme zum Verbinden von Metallteilen mittels eines Füllmetalls, eine gängige Fertigungs- und Prototypenbau-Technik.

Die Kompromisse verstehen

Obwohl Muffelöfen unglaublich nützlich sind, sind sie nicht für jede thermische Anwendung das richtige Werkzeug. Das Verständnis ihrer Einschränkungen ist der Schlüssel zur Erzielung genauer Ergebnisse.

Langsame Heiz- und Abkühlraten

Aufgrund ihrer erheblichen thermischen Masse und schweren Isolierung heizen sich Muffelöfen langsam auf und kühlen langsam ab. Dies macht sie ungeeignet für Anwendungen, die schnelle thermische Zyklen oder Abschrecken erfordern.

Temperaturgleichmäßigkeit

Die Erzielung einer perfekten Temperaturgleichmäßigkeit in der gesamten Kammer kann bei einigen Modellen eine Herausforderung sein. An verschiedenen Stellen platzierte Proben können leicht unterschiedliche Temperaturen erfahren, was die Konsistenz der Ergebnisse für empfindliche Materialien potenziell beeinträchtigen kann.

Atmosphäre vs. Kosten

Einfache Muffelöfen arbeiten mit Umgebungsluft. Modelle, die kontrollierte Atmosphären (Vakuum oder Inertgas) ermöglichen, sind deutlich komplexer und teurer. Die Wahl hängt ausschließlich davon ab, ob die Verhinderung von Oxidation für den Test entscheidend ist.

Die richtige Wahl für Ihren Test treffen

Um einen Muffelofen effektiv zu nutzen, müssen Sie zunächst Ihr analytisches Ziel definieren. Dasselbe Werkzeug kann je nach Verfahren für sehr unterschiedliche Zwecke verwendet werden.

- Wenn Ihr primäres Ziel die Zusammensetzungsanalyse ist: Verwenden Sie den Ofen für standardisierte Asche-, Feuchtigkeits- oder Gehaltstests, um die grundlegende Zusammensetzung Ihres Materials zu verstehen.

- Wenn Ihr primäres Ziel die Leistung unter Hitze ist: Verwenden Sie den Ofen, um direkt die thermische Stabilität, Ausdehnung und Brandbeständigkeit zu testen, um die Haltbarkeit in der Praxis zu bewerten.

- Wenn Ihr primäres Ziel die Vorbereitung einer Probe für mechanische Tests ist: Verwenden Sie Prozesse wie Glühen oder Sintern, um ein Material mit einer bestimmten Mikrostruktur zu erzeugen, bevor Sie Zug- oder Härtetests durchführen.

Letztendlich ermöglicht Ihnen der Muffelofen, den grundlegenden Einfluss der Temperatur auf die Zusammensetzung, Integrität und Leistung eines Materials zu isolieren und zu verstehen.

Übersichtstabelle:

| Schlüsselfunktion | Beschreibung | Häufige Anwendungen |

|---|---|---|

| Kontaminationsfreie Erhitzung | Isoliert Proben von Flammen/Elementen für reine thermische Effekte | Asche-, Feuchte-, Gehaltsanalyse |

| Kontrollierte Atmosphäre | Ermöglicht Inertgas oder Vakuum zur Vermeidung von Oxidation | Halbleiterglühen, Sintern |

| Materialeigenschaftsbewertung | Testet thermische Stabilität, Brandbeständigkeit und Strukturänderungen | Leistungs- und Sicherheitsbewertungen |

| Wärmebehandlung | Modifiziert Materialstruktur durch Glühen oder Hartlöten | Probenvorbereitung für mechanische Tests |

Erschließen Sie präzise Materialprüfung mit KINTEKs fortschrittlichen Ofenlösungen

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung liefert KINTEK verschiedenen Laboren fortschrittliche Hochtemperaturofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie die Materialzusammensetzung analysieren, die thermische Leistung bewerten oder Proben für weitere Tests vorbereiten, unsere Öfen gewährleisten eine kontaminationsfreie, kontrollierte Erhitzung für genaue Ergebnisse.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Materialprüfprozesse verbessern und Innovationen in Ihrem Labor vorantreiben können!

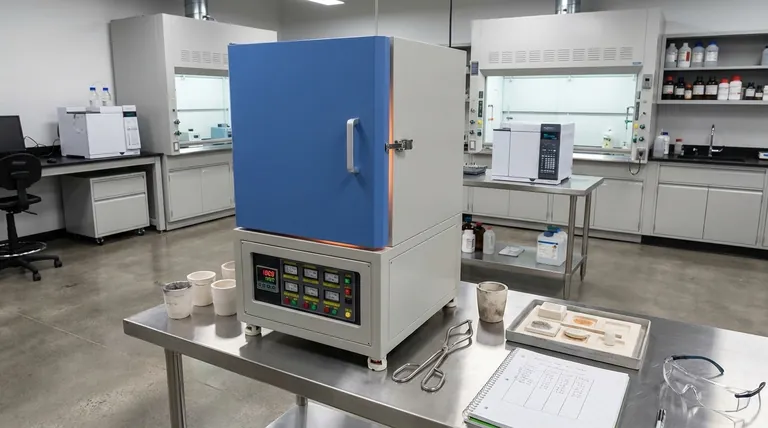

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern