Im Kern ist der Hauptunterschied zwischen einem Muffelofen und einem Vakuumofen die Methode, die zum Schutz eines Materials während des Erhitzens verwendet wird. Ein Muffelofen verhindert Kontaminationen, indem er das Material in einer abgedichteten Kammer (der „Muffel“) physisch von den Heizelementen isoliert. Im Gegensatz dazu erreicht ein Vakuumofen ein noch höheres Maß an Reinheit, indem er die gesamte Atmosphäre aktiv aus der Kammer entfernt und reaktive Gase wie Sauerstoff eliminiert.

Die Wahl zwischen diesen Öfen hängt nicht davon ab, welcher „besser“ ist, sondern welche Schutzmethode Ihr Material benötigt. Ein Muffelofen isoliert vor Verunreinigungen, während ein Vakuumofen diese vollständig entfernt.

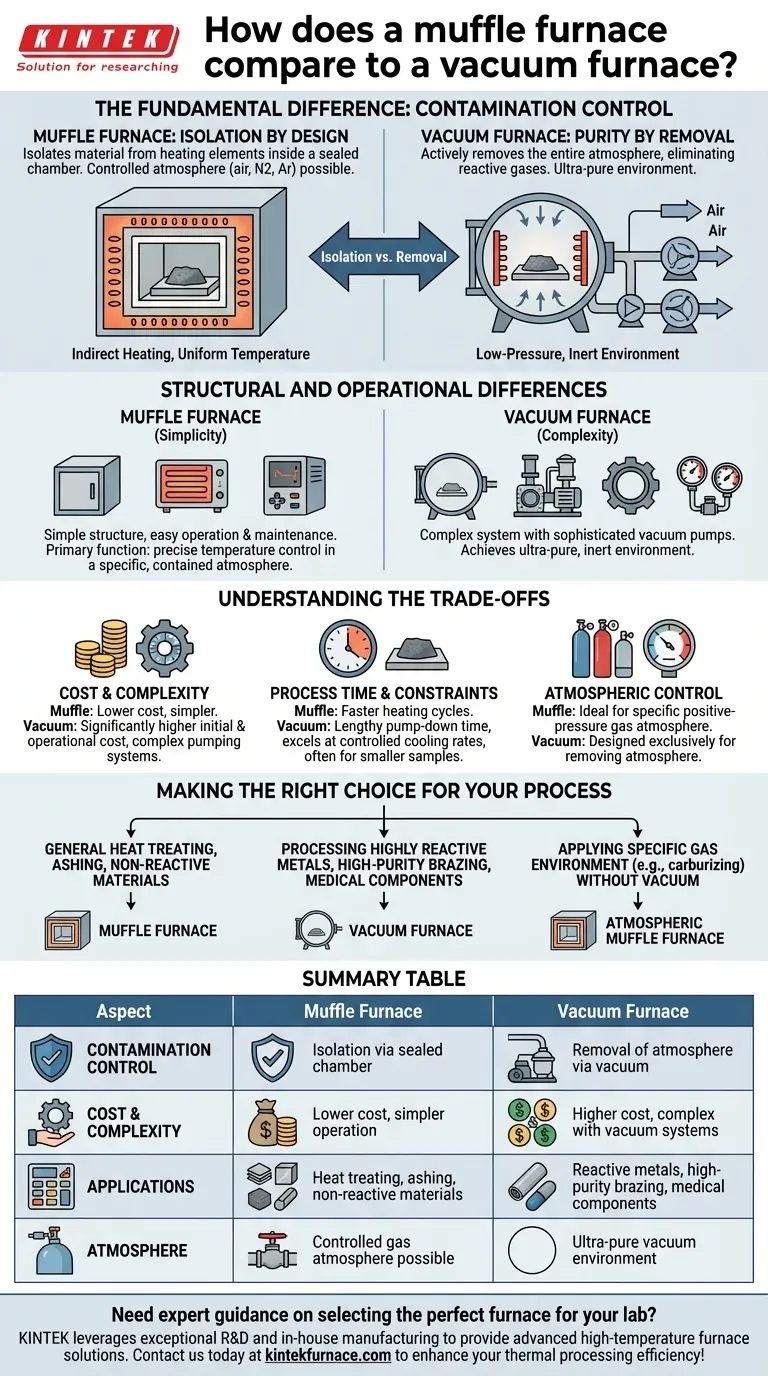

Der grundlegende Unterschied: Kontaminationskontrolle

Der zentrale Zweck beider Öfen ist es, ein Material ohne unerwünschte chemische Reaktionen zu erhitzen. Sie erreichen dieses Ziel lediglich auf grundlegend unterschiedliche Weise.

Der Muffelofen: Isolation durch Design

Ein Muffelofen verwendet ein „Box-in-Box“-Design. Die äußere Kammer enthält die Heizelemente, während die innere, abgedichtete Kammer – die Muffel – das Material aufnimmt.

Diese indirekte Heizmethode bietet zwei Hauptvorteile. Erstens verhindert sie, dass das Material in direkten Kontakt mit den Heizelementen oder der Brennstoffquelle kommt, was zu Kontaminationen führen könnte. Zweitens gewährleistet sie eine sehr gleichmäßige Temperaturverteilung um das Material.

Diese Öfen können in Umgebungsluft betrieben oder mit einem bestimmten Gas (wie Stickstoff oder Argon) gespült werden, um eine kontrollierte Atmosphäre zu schaffen, aber sie arbeiten nicht unter Vakuum.

Der Vakuumofen: Reinheit durch Entfernung

Ein Vakuumofen ist so konstruiert, dass er eine Umgebung mit niedrigem Druck erzeugt. Bevor der Heizzyklus beginnt, entfernt ein System leistungsstarker Pumpen praktisch die gesamte Luft und andere Gase aus der abgedichteten Kammer.

Durch die Entfernung der Atmosphäre eliminiert der Ofen reaktive Elemente wie Sauerstoff und Stickstoff. Dies ist entscheidend, um Oxidation, Verfärbung und andere Oberflächenreaktionen zu verhindern, die die Integrität empfindlicher Materialien beeinträchtigen würden.

Strukturelle und betriebliche Unterschiede

Die unterschiedlichen Betriebsprinzipien erfordern sehr unterschiedliche Konstruktionen, Komplexitäten und Anwendungen.

Einfachheit und Atmosphäre (Muffelofen)

Ein Muffelofen, oft als „Kastenofen“ konfiguriert, hat eine relativ einfache Struktur. Er besteht aus einem isolierten Gehäuse, Heizelementen und einem Temperaturregler.

Da er kein Vakuum benötigt, ist seine Konstruktion weniger komplex, was den Betrieb und die Wartung erleichtert. Seine Hauptfunktion ist die präzise Temperaturregelung in einer bestimmten, geschlossenen Atmosphäre.

Komplexität und Reinheit (Vakuumofen)

Ein Vakuumofen ist ein weitaus komplexeres System. Er umfasst nicht nur eine Heizkammer und Steuerungen, sondern auch ein hochentwickeltes Vakuumsystem mit mehreren Pumpen (z. B. mechanische, Diffusionspumpen), aufwendigen Dichtungen und Druckmessgeräten.

Diese Komplexität ist der notwendige Kompromiss, um die ultrareine, inerte Umgebung zu erreichen, die für die anspruchsvollsten Anwendungen erforderlich ist.

Die Kompromisse verstehen

Die Wahl des falschen Ofens kann ein kostspieliger Fehler sein, entweder durch Materialschäden oder durch Überinvestitionen in unnötige Technologie.

Kosten und Komplexität

Ein Vakuumofen stellt eine deutlich höhere Investition dar, sowohl in Bezug auf die Anschaffungskosten, die laufende Wartung als auch den Energieverbrauch aufgrund der komplexen Pumpsysteme. Ein Muffelofen ist eine wirtschaftlichere und unkompliziertere Lösung.

Prozesszeit und Einschränkungen

Heizzyklen in einem Muffelofen sind in der Regel schneller, da keine lange „Pumpzeit“ erforderlich ist, um ein Vakuum zu erzeugen. Vakuumöfen zeichnen sich jedoch durch kontrollierte Abkühlraten aus, die für die Erzielung spezifischer Materialeigenschaften entscheidend sein können.

Für die Probengröße können Muffelkammern im Allgemeinen größere und sperrigere Proben aufnehmen als die in Vakuumanwendungen oft verwendeten Rohröfen.

Atmosphärenkontrolle

Dies ist ein entscheidender Unterschied. Ein Muffelofen ist ideal, wenn Sie eine spezifische, überdruckbeaufschlagte Gasatmosphäre einführen und aufrechterhalten müssen. Ein Vakuumofen ist ausschließlich dafür konzipiert, die Atmosphäre zu entfernen, um ein hochreines Vakuum zu erreichen.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte ausschließlich auf den chemischen Eigenschaften Ihres Materials und dem gewünschten Ergebnis der Wärmebehandlung basieren.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung, Veraschung oder dem Testen nicht reaktiver Materialien liegt: Ein Muffelofen bietet den kostengünstigsten und direktesten Weg zu präziser Temperaturregelung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Metalle (wie Titan), hochreinem Löten oder medizinischen Komponenten liegt: Ein Vakuumofen ist unverzichtbar, um katastrophale Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Anwendung einer spezifischen Gasumgebung (z. B. Aufkohlen) ohne Vakuum liegt: Ein atmosphärischer Muffelofen ist das richtige Werkzeug für diese Aufgabe.

Indem Sie das Kernprinzip von Isolation versus Entfernung verstehen, können Sie das richtige Wärmebehandlungswerkzeug für Ihr spezifisches Material und das gewünschte Ergebnis souverän auswählen.

Übersichtstabelle:

| Aspekt | Muffelofen | Vakuumofen |

|---|---|---|

| Kontaminationskontrolle | Isolation über abgedichtete Kammer | Entfernung der Atmosphäre über Vakuum |

| Kosten & Komplexität | Geringere Kosten, einfachere Bedienung | Höhere Kosten, komplex mit Vakuumsystemen |

| Anwendungen | Wärmebehandlung, Veraschung, nicht reaktive Materialien | Reaktive Metalle, hochreines Löten, medizinische Komponenten |

| Atmosphäre | Kontrollierte Gasatmosphäre möglich | Ultrareine Vakuumumgebung |

Benötigen Sie fachkundige Beratung bei der Auswahl des perfekten Ofens für Ihr Labor? KINTEK nutzt außergewöhnliche Forschung & Entwicklung und hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD-/PECVD-Systeme. Mit starken, tiefgreifenden Anpassungsmöglichkeiten erfüllen wir Ihre einzigartigen experimentellen Anforderungen präzise. Kontaktieren Sie uns noch heute, um Ihre thermische Verarbeitungseffizienz zu steigern und hervorragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der HZSM-5-Herstellung? Master Catalytic Activation

- Wie trägt ein Hochtemperatur-Muffelofen zur Wärmebehandlungsbehandlung von Kupferkieserz bei?

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der Herstellung von ZnO-SP? Beherrschen Sie die Steuerung der Nanosynthese

- Wie wird die thermische Stabilität von KBaBi-Verbindungen bewertet? Entdecken Sie präzise XRD- & Wärmebehandlungsgrenzen

- Wie erleichtert die Hochtemperaturerhitzung die Umwandlung von Reishülsen in anorganische Vorläufer für die Siliziumextraktion?