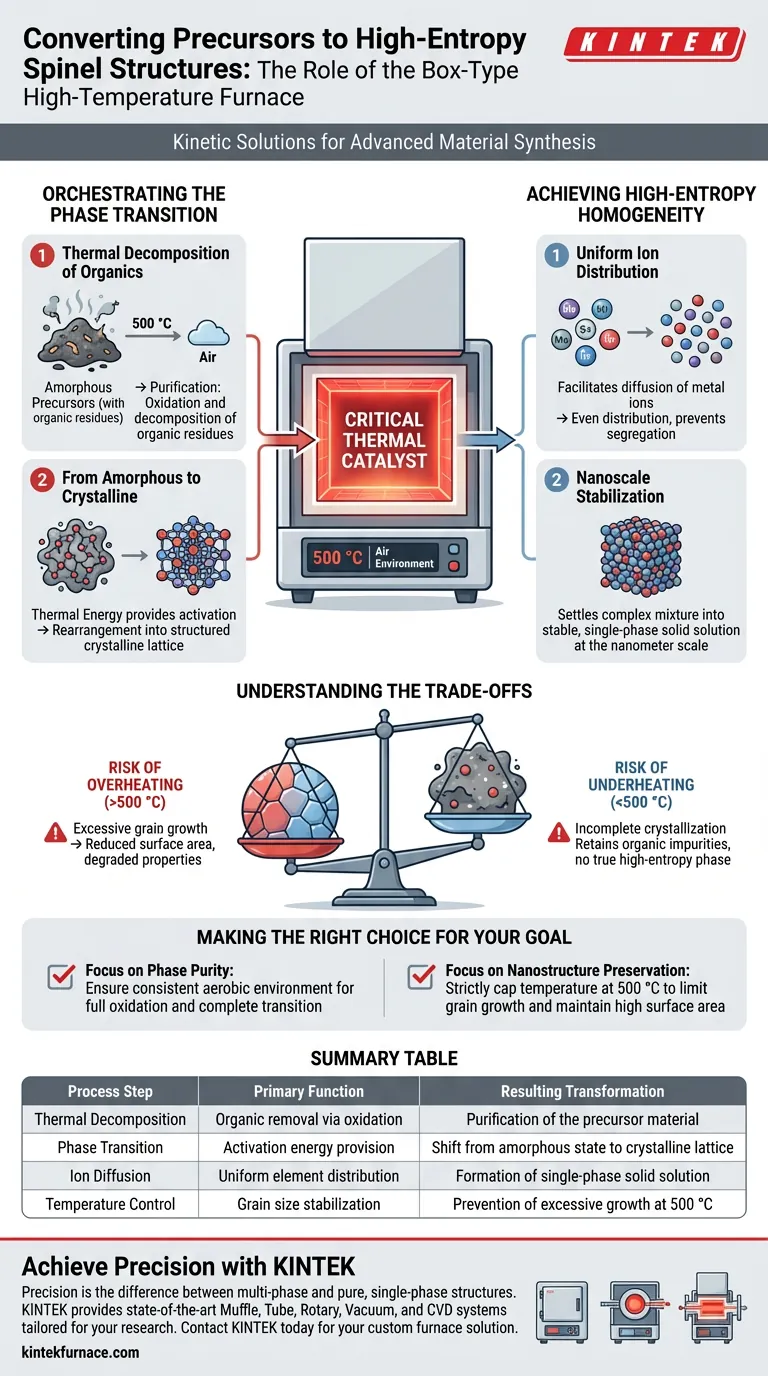

Der Hochtemperatur-Boxofen fungiert als kritischer thermischer Katalysator für die Umwandlung amorpher Vorläufer in geordnete, einkristalline Hochentropie-Spinellstrukturen. Durch die Aufrechterhaltung einer konstanten, kontrollierten Umgebung von 500 °C an Luft erleichtert der Ofen die thermische Zersetzung von restlichen organischen Komponenten. Gleichzeitig liefert er die präzise kinetische Energie, die zur Kristallisation des Materials und zur Induktion einer gleichmäßigen Verteilung von Metallionen im Nanometerbereich erforderlich ist.

Kern Erkenntnis: Der Hauptwert des Ofens liegt in seiner Fähigkeit, Kristallisation mit Korngrößenkontrolle in Einklang zu bringen. Er liefert genügend Wärme, um die komplexe einkristalline Struktur zu bilden, hält aber die Temperatur niedrig genug (500 °C), um übermäßiges Kornwachstum zu verhindern, das die Materialleistung bei höheren Temperaturen typischerweise beeinträchtigt.

Orchestrierung des Phasenübergangs

Thermische Zersetzung von Organika

Die erste Funktion des Ofens ist die Reinigung. Die Vorläufermaterialien enthalten oft organische Rückstände aus der Synthesephase.

Die 500 °C Luftumgebung stellt sicher, dass diese Restkomponenten durch Oxidation und Zersetzung effektiv entfernt werden.

Von Amorph zu Kristallin

Vor dem Eintritt in den Ofen liegen die Vorläufer in einem amorphen (ungeordneten) Zustand vor.

Der Ofen liefert die thermische Energie, die notwendig ist, um die Aktivierungsenergiebarriere zu überwinden und die Atome in ein strukturiertes, kristallines Gitter umzulagern.

Dieser Übergang ist entscheidend für die Etablierung der spezifischen Geometrie der Spinellstruktur.

Erreichung von Hochentropie-Homogenität

Gleichmäßige Ionenverteilung

Hochentropie-Materialien bestehen aus fünf oder mehr Elementen, die zufällig, aber gleichmäßig innerhalb des Kristallgitters gemischt sein müssen.

Der Ofen erleichtert die Diffusion von Metallionen und stellt sicher, dass sie gleichmäßig in der gesamten Struktur verteilt sind und sich nicht zu Klumpen absondern.

Stabilisierung im Nanometerbereich

Dieser Prozess findet im Nanometerbereich statt. Die thermische Behandlung stellt sicher, dass sich die komplexe Mischung von Elementen in einer stabilen, einkristallinen festen Lösung absetzt.

Ohne diese kontrollierte Erwärmung könnte sich das Material in mehrere unerwünschte Phasen trennen, anstatt in eine einzige zusammenhängende Spinellstruktur.

Verständnis der Kompromisse

Das Risiko der Überhitzung

Während Wärme für die Bildung notwendig ist, ist "mehr" in dieser speziellen Anwendung nicht immer "besser".

Wenn die Ofentemperatur 500 °C signifikant überschreitet, beginnen die einzelnen kristallinen Körner zu verschmelzen und größer zu werden.

Dieses übermäßige Kornwachstum reduziert die Oberfläche und kann die einzigartigen Eigenschaften, die aus der Nanostruktur stammen, negativ beeinflussen.

Das Risiko der Unterkühlung

Umgekehrt kann das Nichthalten des Schwellenwerts von 500 °C zu einer unvollständigen Kristallisation führen.

Dadurch bleibt das Material teilweise amorph oder behält organische Verunreinigungen, was die Bildung einer echten Hochentropie-Spinellphase verhindert.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration Ihrer thermischen Behandlung für Hochentropie-Spinellstrukturen sollten Sie Ihre spezifischen Ziele berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Stellen Sie sicher, dass der Ofen eine konsistente aerobe Umgebung aufrechterhält, um organische Rückstände vollständig zu oxidieren und den Übergang von amorph zu kristallin abzuschließen.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Nanostruktur liegt: Begrenzen Sie Ihre Temperatur strikt auf 500 °C, um das Kornwachstum strikt zu begrenzen und eine hohe Oberfläche zu erhalten.

Der Erfolg hängt davon ab, den Ofen nicht nur als Heizgerät, sondern als Präzisionswerkzeug zur Steuerung der Kinetik der atomaren Anordnung zu nutzen.

Zusammenfassungstabelle:

| Prozessschritt | Hauptfunktion | Ergebnis der Transformation |

|---|---|---|

| Thermische Zersetzung | Entfernung von Organika durch Oxidation | Reinigung des Vorläufermaterials |

| Phasenübergang | Bereitstellung von Aktivierungsenergie | Übergang vom amorphen Zustand zum kristallinen Gitter |

| Ionen-Diffusion | Gleichmäßige Elementverteilung | Bildung einer einkristallinen festen Lösung |

| Temperaturkontrolle | Stabilisierung der Korngröße | Verhinderung von übermäßigem Wachstum bei 500 °C |

Präzision in der fortschrittlichen Materialherstellung mit KINTEK erzielen

Präzision ist der Unterschied zwischen einer mehrphasigen Mischung und einer reinen, einkristallinen Hochentropie-Struktur. KINTEK bietet hochmoderne thermische Lösungen, die auf die Forschung an komplexen Materialien zugeschnitten sind. Unterstützt durch F&E und Fertigungsexpertise bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an, die alle vollständig an Ihre spezifischen Forschungstemperaturen und atmosphärischen Anforderungen angepasst werden können.

Ob Sie sich auf die Erhaltung der Nanostruktur oder die großflächige Phasenreinheit konzentrieren, unsere Labor-Hochtemperaturöfen liefern die thermische Stabilität, die Sie benötigen. Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu finden und die Leistung Ihrer Materialien zu verbessern.

Visuelle Anleitung

Referenzen

- Ayano Taniguchi, Kazuya Kobiro. Low-temperature synthesis of porous high-entropy (CoCrFeMnNi)<sub>3</sub>O<sub>4</sub> spheres and their application to the reverse water–gas shift reaction as catalysts. DOI: 10.1039/d3dt04131j

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche Wartungs- und Energieeffizienzmerkmale haben Kammeröfen? Niedrigere Kosten durch zuverlässiges, effizientes Heizen

- Welche Vorteile bietet ein Muffelofen? Erzielen Sie unübertroffene thermische Kontrolle und Reinheit

- Was ist ein Muffelofen und was ist seine Hauptfunktion? Entdecken Sie seine Rolle bei der Hochtemperaturverarbeitung

- Wie unterstützt ein Labor-Hochtemperatur-Boxofen die Bewertung der Feuerbeständigkeit von Beton? | KINTEK

- Welche Sicherheitsvorkehrungen sind beim Einsatz eines Kastenofen zu treffen? Sorgen Sie für den Schutz von Bediener und Gerät

- Welche Faktoren beeinflussen die Preisspanne von Muffelöfen? Schlüsselfaktoren für Investitionen in intelligente Labore

- Welche Rolle spielt eine Muffelofen bei der endgültigen Bildung einer Verbund-Photoanode? Beherrschen Sie die Synthese von Heteroübergängen

- Was ist der Unterschied zwischen einem Muffelofen und einem normalen Ofen? Wählen Sie das richtige Werkzeug für Reinheit vs. Geschwindigkeit