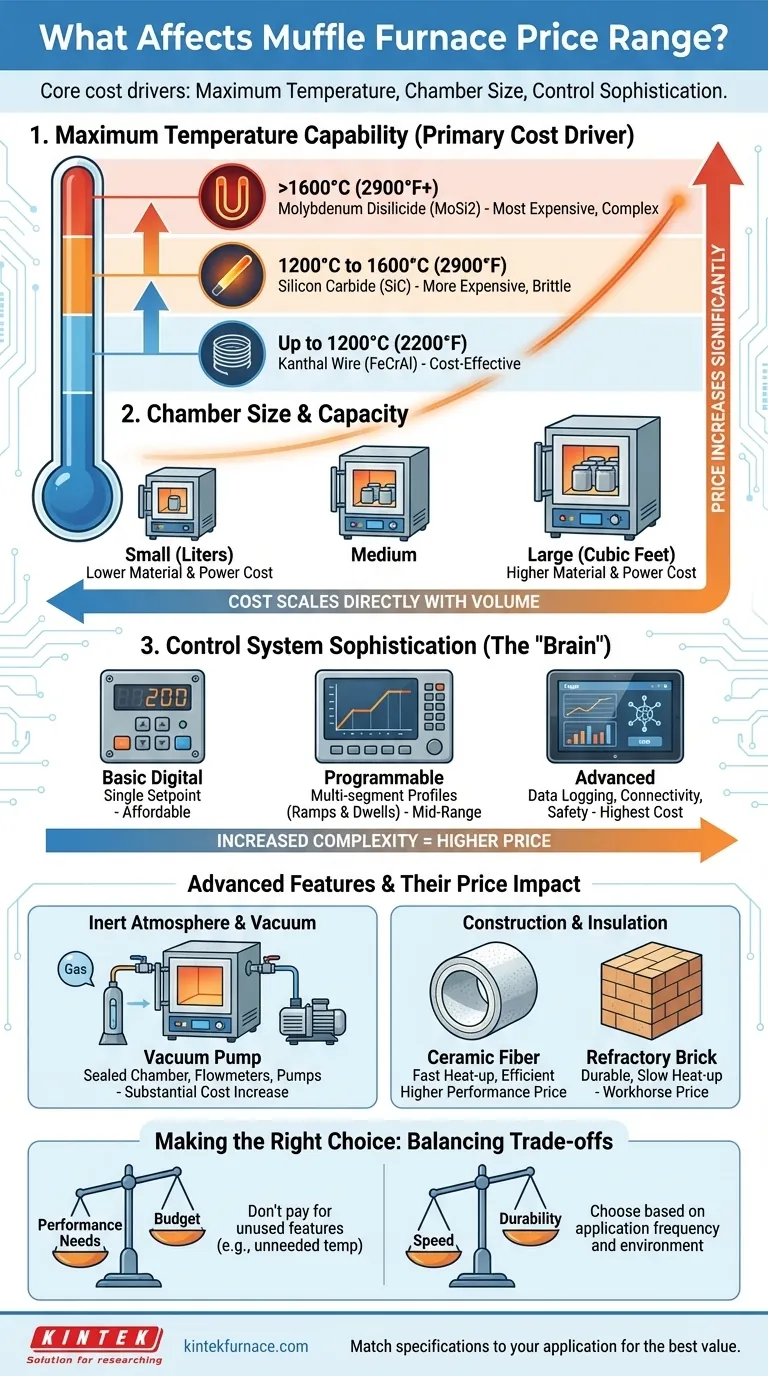

Der Preis eines Muffelofens hängt direkt von seiner Maximaltemperatur, der Größe des Innenraums und der Raffinesse seines Steuerungssystems ab. Diese drei Faktoren stellen die primären Kostentreiber dar. Sekundäre Merkmale, wie die Möglichkeit zur Steuerung der Innenraumatmosphäre oder die allgemeine Qualität der Isolierung und Konstruktion, bestimmen den Endpreis weiter, der von einigen hundert Dollar für ein kleines, einfaches Gerät bis zu zehntausenden für einen Hochleistungs-Forschungsofen reichen kann.

Das Verständnis der Preistreiber eines Muffelofens geht über das reine Budget hinaus. Es geht darum, die technischen Fähigkeiten des Ofens präzise auf Ihre spezifische Anwendung abzustimmen, um sicherzustellen, dass Sie für eine Leistung bezahlen, die Sie tatsächlich benötigen, und nicht für Funktionen, die Sie nie nutzen werden.

Die wichtigsten Kostentreiber im Überblick

Die große Preisspanne erklärt sich dadurch, dass ein „Muffelofen“ alles von einem einfachen Brennofen für Hobbyisten bis hin zu einem Präzisionsinstrument für die Luft- und Raumfahrtmaterialwissenschaft bezeichnen kann. Die Spezifikation jeder Komponente wirkt sich direkt auf die Kosten aus.

Maximale Temperaturanforderung

Der größte Einzelfaktor für die Kosten eines Ofens ist seine maximal erreichbare Temperatur. Wenn die Temperaturanforderung steigt, werden die für Heizelemente und Isolierung benötigten Materialien exotischer und teurer.

- Bis zu 1200 °C (2200 °F): Die meisten Öfen in diesem Bereich verwenden langlebige Kanthal (FeCrAl)-Drahtheizelemente. Dies ist die gängigste und kostengünstigste Art für allgemeine Laborarbeiten, Wärmebehandlungen und Veraschungen.

- 1200 °C bis 1600 °C (2900 °F): Das Erreichen dieser Temperaturen erfordert Siliziumkarbid (SiC)-Heizelemente, die teurer und spröder sind als Drahtelemente.

- Über 1600 °C (2900 °F+): Hochtemperaturanwendungen erfordern Molybdändisilizid (MoSi2)-Elemente. Diese sind am teuersten und erfordern hochentwickelte Steuerungssysteme, um ihre Leistungseigenschaften zu managen.

Kammergröße und Kapazität

Dies ist ein direkter Treiber: Eine größere Innenkammer erfordert mehr Isolierung, leistungsstärkere Heizelemente und einen robusteren Stahlrahmen. Die Kosten skalieren direkt mit dem Innenvolumen, gemessen in Litern oder Kubikfuß.

Raffinesse des Steuerungssystems

Das „Gehirn“ des Ofens ist ein wesentlicher Punkt der Preisdifferenzierung.

- Einfache digitale Steuerung: Ein einfacher Regler ermöglicht das Einstellen einer einzelnen Solltemperatur. Dies ist die erschwinglichste Option, geeignet für Prozesse, bei denen man auf eine Temperatur aufheizt und diese hält.

- Programmierbare Steuerung: Ein fortschrittlicher, mehrstufiger programmierbarer Regler ermöglicht die Erstellung komplexer Heizprofile mit mehreren Rampen (Aufheiz-/Abkühlgeschwindigkeit) und Haltezeiten (Verweilen bei einer Temperatur). Dies ist unerlässlich für fortschrittliche Materialbearbeitung und Forschung.

- Erweiterte Funktionen: Spitzenregler bieten Datenprotokollierung, USB- oder Ethernet-Anschluss für Computersteuerung sowie erweiterte Sicherheitsverriegelungen, was alles die Kosten erhöht.

Ein Hinweis zum „Muffel“

Historisch gesehen war ein „Muffel“ ein Keramikeinsatz, der das Werkstück vor Ruß und Gas eines verbrennungsbefeuerten Ofens schützte. Bei der modernen elektrischen Beheizung gibt es keine Verbrennung. Die Begriffe Muffelofen und Kammerofen werden heute synonym verwendet, um jeden frontbeladenen, kastenförmigen Ofen zu beschreiben.

Erweiterte Funktionen und deren Preisauswirkungen

Über die Kerneigenschaften hinaus können spezielle Funktionen den Preis des Ofens erheblich erhöhen. Diese sind typischerweise für spezifische wissenschaftliche oder industrielle Prozesse erforderlich.

Inerte Atmosphäre und Gassteuerung

Ein Standardofen arbeitet in Luftatmosphäre. Wenn Ihr Prozess eine Verhinderung der Oxidation erfordert (z. B. bei der Arbeit mit bestimmten Metallen), benötigen Sie einen atmosphärenkontrollierten Ofen. Dies erfordert eine versiegelte Kammer, Gasanschluss-/Ablassstutzen und Durchflussmesser, was die Komplexität und die Kosten erheblich steigert.

Vakuumfähigkeit

Das Erzeugen eines Vakuums ist noch anspruchsvoller. Es erfordert einen Ofen mit einer sehr robusten, oft zylindrischen Kammer, speziellen vakuumdichten Dichtungen und einem externen Vakuumpumpensystem. Ein Vakuumofen ist ein hochspezialisiertes Gerät und stellt einen großen Preissprung dar.

Qualität der Konstruktion und Isolierung

Die Bauqualität beeinflusst sowohl den Preis als auch die Leistung. Öfen mit hochdichter, langlebiger Schamotte-Ziegelisolierung sind schwer und heizen langsam auf, sind aber extrem langlebig. Öfen mit leichter Keramikfaserisolierung heizen und kühlen viel schneller ab und sind energieeffizienter, was ihnen oft einen höheren Preis für ihre Leistungsverbesserungen einbringt.

Die Abwägungen verstehen

Die Wahl eines Ofens bedeutet, Leistungsfähigkeit und Budget in Einklang zu bringen. Für unnötige Funktionen zu bezahlen, ist der häufigste Kauffehler.

Leistung vs. Budget

Zahlen Sie nicht für einen 1700 °C-Ofen, wenn Ihr Prozess niemals 1100 °C überschreitet. Der Kostenunterschied zwischen einem Standard-1200 °C-Ofen und einem Hochtemperaturmodell ist erheblich. Definieren Sie Ihre maximal erforderliche Temperatur sorgfältig und fügen Sie eine kleine Sicherheitsmarge hinzu (z. B. 50–100 °C).

Geschwindigkeit vs. Haltbarkeit

Ein leichter Keramikfaserofen bietet schnelle Aufheizraten, was ideal für ein geschäftiges Labor mit unterschiedlichen Prozessen ist. Ein schwerer Schamotteofen heizt langsam auf, kann aber mehr mechanischer und chemischer Beanspruchung standhalten und eignet sich daher als Arbeitstier für raue industrielle Anwendungen.

Allzweck vs. Spezialisiert

Ein einfacher Kastenthermoofen ist ein vielseitiges Werkzeug. Ein atmosphärenkontrollierter oder Vakuumofen ist ein Spezialinstrument. Wenn Sie die Atmosphärenkontrolle nur für einen kleinen Teil Ihrer Arbeit benötigen, kann es kostengünstiger sein, einen Standardofen und einen separaten, kleineren Rohrofen speziell für diese Aufgaben zu kaufen.

Den richtigen Ofen für Ihre Anwendung auswählen

Um eine fundierte Entscheidung zu treffen, lassen Sie Ihre primäre Anwendung Ihre Wahl leiten.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung, Veraschung oder Materialprüfung liegt: Ein Standard-Kastenthermoofen mit einer Maximaltemperatur von 1100–1200 °C ist Ihre kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf Forschung mit komplexen thermischen Profilen liegt: Priorisieren Sie einen Ofen mit einem mehrstufigen programmierbaren Regler und ziehen Sie Datenprotokollierungsfunktionen in Betracht.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit sauerstoffempfindlichen Materialien liegt: Sie müssen in einen Ofen mit Atmosphärenkontrolle investieren, was die Basiskosten erheblich erhöht.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturkeramik oder dem Sintern fortschrittlicher Materialien liegt: Ihre Auswahl wird durch die maximal erforderliche Temperatur bestimmt, was Sie wahrscheinlich zu Modellen mit SiC- oder MoSi2-Elementen führt.

Indem Sie die Spezifikationen des Ofens auf Ihre tatsächlichen betrieblichen Anforderungen abstimmen, können Sie das richtige Werkzeug für den Job zu einem vernünftigen Preis erwerben.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf den Preis | Wichtige Details |

|---|---|---|

| Maximale Temperatur | Hoch | Höhere Temperaturen erfordern teurere Elemente (z. B. Kanthal, SiC, MoSi2) |

| Kammergröße | Mittel | Größere Kammern benötigen mehr Material und Energie, was die Kosten erhöht |

| Steuerungssystem | Hoch | Von einfacher digitaler Steuerung bis hin zu fortschrittlichen programmierbaren Reglern entstehen Kosten |

| Erweiterte Funktionen | Variabel | Atmosphärenkontrolle, Vakuum, Isolationsqualität treiben die Preise in die Höhe |

Bereit, den perfekten Muffelofen für Ihr Labor zu finden? Bei KINTEK nutzen wir außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unser Produktportfolio umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle mit tiefgreifenden Anpassungsmöglichkeiten, um Ihren einzigartigen experimentellen Anforderungen gerecht zu werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung und Effizienz Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten