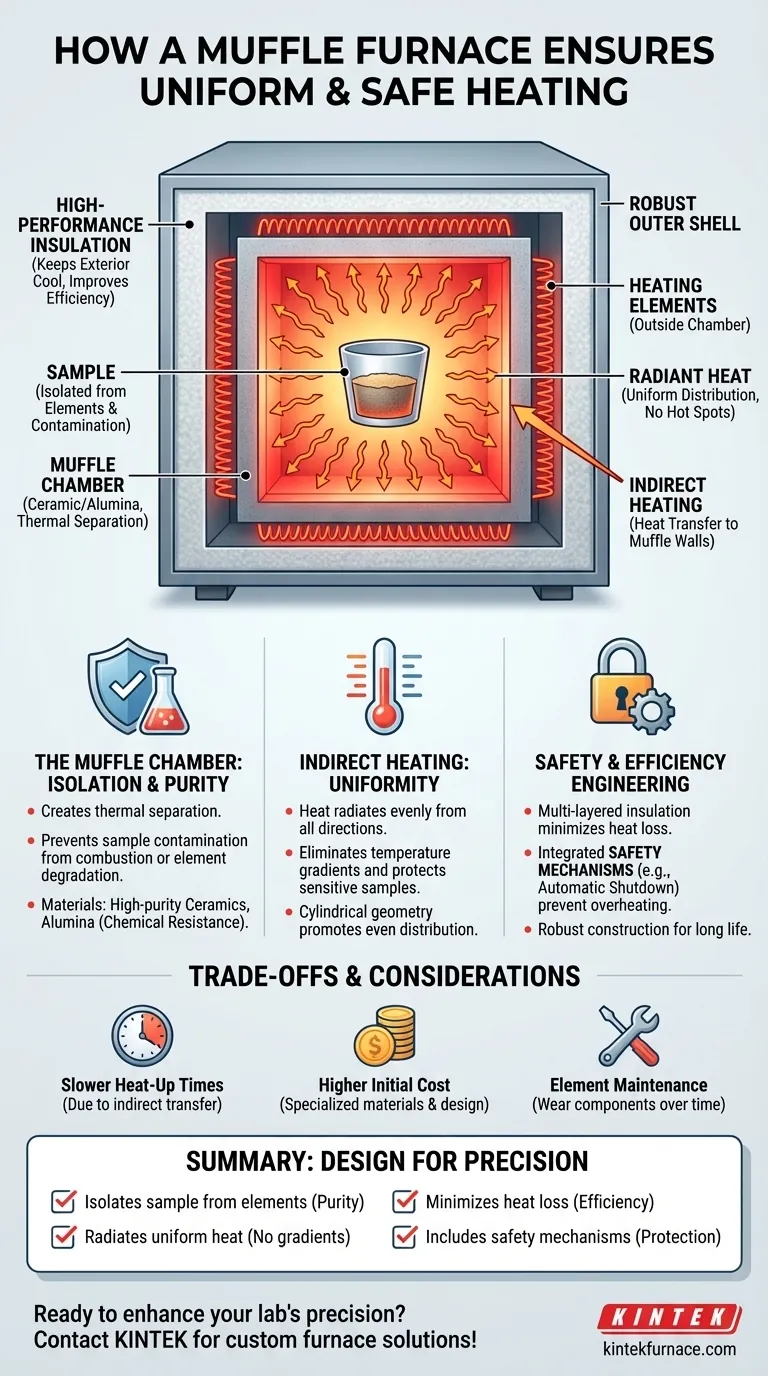

Im Kern erreicht ein Muffelofen eine gleichmäßige und sichere Erwärmung durch ein einfaches, aber geniales Konstruktionsprinzip: Trennung. Er verwendet eine isolierte Innenkammer, die "Muffel", um das zu erhitzende Material von den eigentlichen Heizelementen zu isolieren. Dieser indirekte Ansatz sorgt dafür, dass die Wärme gleichmäßig im gesamten Kammerraum abgestrahlt wird, wodurch direkter Kontakt mit Flammen oder Hotspots vermieden wird, was der Schlüssel zu seiner Präzision und Sicherheit ist.

Das charakteristische Merkmal eines Muffelofens ist seine Konstruktion für indirekte Beheizung. Durch die Platzierung der Heizelemente außerhalb einer versiegelten Innenkammer wird gewährleistet, dass die Wärme gleichmäßig durch Strahlung übertragen wird, wodurch Temperaturgradienten eliminiert und die Probe vor Kontamination geschützt wird.

Das Kernprinzip: Indirekte Beheizung und Isolation

Die Wirksamkeit eines Muffelofens basiert nicht auf einer einzelnen Komponente, sondern darauf, wie seine Kernteile zusammenwirken, um den Fluss der thermischen Energie zu steuern.

Die Rolle der Muffelkammer

Die „Muffel“ ist das Herzstück des Ofens. Es handelt sich um eine Innenkammer, die aus hochhitzebeständigen Materialien wie Keramik oder Aluminiumoxid gefertigt ist.

Diese Kammer erfüllt mehrere kritische Funktionen. Erstens schafft sie eine thermische Trennung zwischen den Heizelementen und der Probe. Dies verhindert eine Kontamination durch Verbrennungsprodukte und schützt die empfindlichen Heizelemente vor Dämpfen oder Materialien, die während des Prozesses freigesetzt werden.

Wie indirekte Beheizung Gleichmäßigkeit erzeugt

Die Heizelemente werden außerhalb der Muffel platziert und heizen deren Wände. Diese beheizten Wände strahlen dann thermische Energie von allen Seiten nach innen ab.

Diese Methode unterscheidet sich grundlegend von der direkten Beheizung, bei der eine Flamme oder ein Element intensive Hotspots erzeugen würde. Die Strahlungswärme umhüllt die Probe und gewährleistet eine sehr gleichmäßige Temperatur im gesamten Kammerraum, wodurch Gradienten eliminiert werden, die empfindliche Prozesse stören könnten. Die Geometrie der Kammer, oft zylindrisch, fördert diese gleichmäßige Verteilung zusätzlich.

Materialien machen den Unterschied

Die für die Muffel verwendeten Materialien sind entscheidend. Feuerfeste Materialien wie Aluminiumoxid und hochreine Keramiken werden aufgrund ihrer Fähigkeit ausgewählt, extremen Temperaturen und wiederholten thermischen Zyklen ohne Rissbildung oder Zersetzung standzuhalten.

Diese Materialien bieten auch eine hervorragende chemische Beständigkeit, wodurch sichergestellt wird, dass die Kammer selbst nicht mit den zu verarbeitenden Materialien reagiert oder diese kontaminiert.

Technik für Sicherheit und Effizienz

Über die Muffel selbst hinaus ist die gesamte Konstruktion des Ofens auf einen sicheren und zuverlässigen Betrieb ausgelegt.

Hochleistungsisolierung

Muffelöfen sind in dicke Schichten hochleistungsfähiger Isolierung gehüllt. Dies dient zwei Zwecken.

Erstens minimiert es den Wärmeverlust, wodurch der Ofen energieeffizienter wird und eine stabile Innentemperatur aufrechterhalten werden kann. Zweitens hält es die Außenseite des Ofens kühl, was ein entscheidendes Sicherheitsmerkmal für Bediener ist.

Robuste Konstruktion

Diese Öfen sind dafür gebaut, rauen, hohen Temperaturen in Industrie- und Laborumgebungen standzuhalten. Ihre robuste Konstruktion gewährleistet eine lange Lebensdauer und zuverlässige Leistung auch bei kontinuierlichem Einsatz.

Integrierte Sicherheitsmechanismen

Moderne Muffelöfen verfügen über wesentliche Sicherheitsfunktionen, wie z.B. automatische Abschaltsteuerungen, die eine Überhitzung verhindern. Dies schützt sowohl die Probe als auch den Ofen selbst vor Schäden durch einen thermischen Durchlauf.

Die Kompromisse verstehen

Obwohl hochwirksam, bringt das Muffelofendesign inhärente Kompromisse mit sich, die wichtig zu verstehen sind.

Längere Aufheizzeiten

Da die Wärme zunächst auf die Muffelkammerwände übertragen und dann zur Probe abgestrahlt werden muss, sind die Aufheiz- und Abkühlzyklen im Allgemeinen langsamer als bei direkt beheizten Öfen.

Höhere Anfangskosten

Die spezialisierten Materialien, die mehrschichtige Konstruktion und die ausgeklügelten Steuerungssysteme, die für einen hochwertigen Muffelofen erforderlich sind, führen oft zu höheren Anfangsinvestitionen im Vergleich zu einfacheren Ofenkonstruktionen.

Wartung der Heizelemente

Obwohl die Muffel die Heizelemente vor direktem Kontakt mit Prozessmaterialien schützt, handelt es sich dennoch um Verschleißteile, die mit der Zeit verschleißen und im Laufe der Lebensdauer des Ofens ausgetauscht werden müssen.

Die richtige Wahl für Ihre Anwendung treffen

Die Bewertung eines Muffelofens erfordert die Anpassung seiner Konstruktionsmerkmale an Ihr spezifisches Ziel.

- Wenn Ihr Hauptaugenmerk auf der Prozessreinheit liegt: Prüfen Sie die Spezifikationen des Muffelmaterials auf chemische Inertheit und Beständigkeit gegen Kontamination.

- Wenn Ihr Hauptaugenmerk auf der Temperaturgleichmäßigkeit liegt: Suchen Sie nach Öfen mit optimierter Kammergeometrie und dokumentierten Nachweisen minimaler Temperaturgradienten.

- Wenn Ihr Hauptaugenmerk auf Betriebssicherheit und Effizienz liegt: Priorisieren Sie Modelle mit dicker, mehrschichtiger Isolierung und zertifizierten Überhitzungsschutzsystemen.

Letztendlich ist das Design eines Muffelofens eine bewusste Lösung für Anwendungen, die Präzision, Reinheit und Sicherheit über alles andere stellen.

Zusammenfassungstabelle:

| Konstruktionsmerkmal | Funktion | Vorteil |

|---|---|---|

| Muffelkammer | Isoliert Probe von Heizelementen | Verhindert Kontamination und gewährleistet gleichmäßige Erwärmung |

| Indirekte Beheizung | Strahlungsheizung von den Kammerwänden | Eliminiert Hotspots und Temperaturgradienten |

| Hochleistungsisolierung | Minimiert Wärmeverlust | Verbessert die Effizienz und hält die Außenseite zur Sicherheit kühl |

| Robuste Konstruktion | Hält hohen Temperaturen stand | Gewährleistet Langlebigkeit und lange Lebensdauer |

| Sicherheitsmechanismen | Inklusive automatischer Abschaltung | Verhindert Überhitzung und schützt Proben |

Bereit, die Präzision und Sicherheit Ihres Labors mit einem maßgeschneiderten Muffelofen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihren spezifischen Anwendungen zugute kommen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen