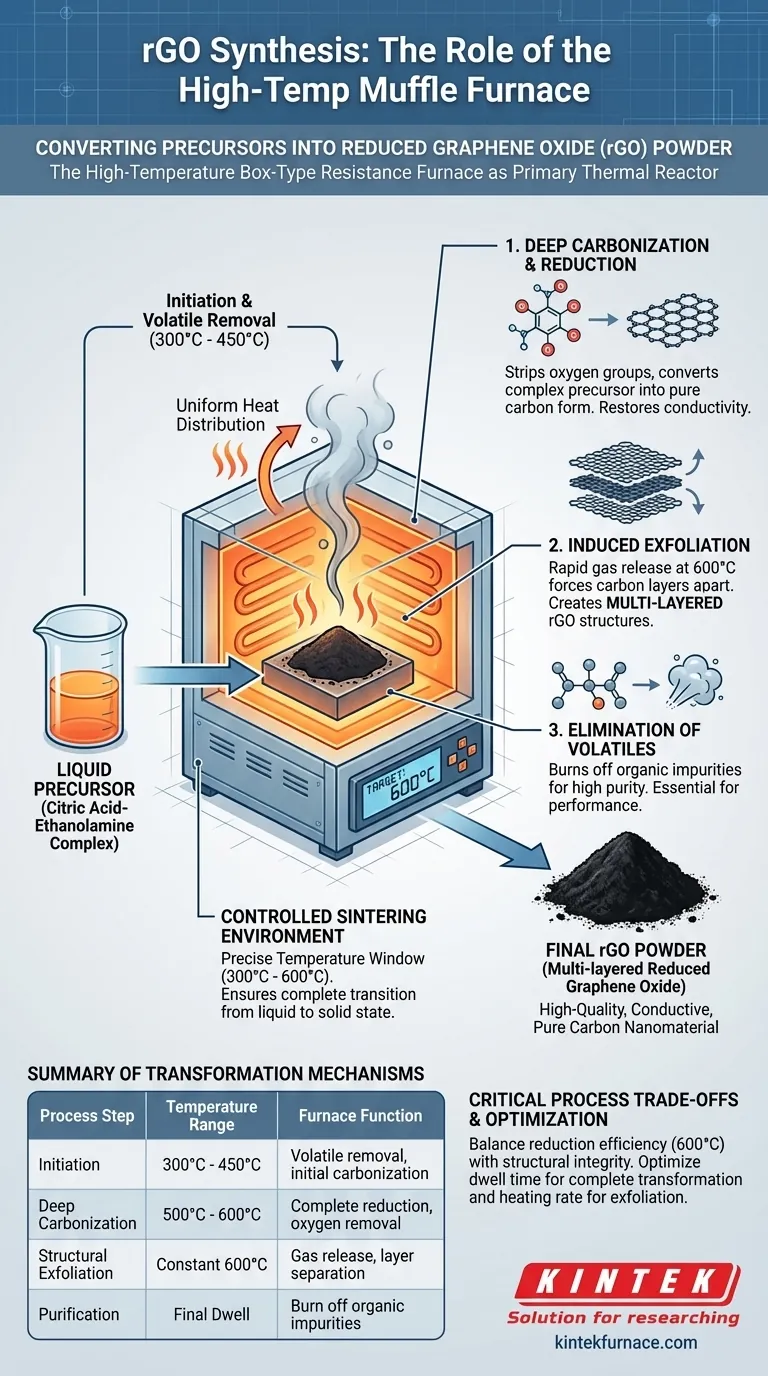

Der Hochtemperatur-Boxwiderstandsofen fungiert als primärer thermischer Reaktor für die Tiefenkarbonisierung und chemische Reduktion von rGO-Vorläufern. Insbesondere bietet er eine kontrollierte Sinterumgebung, die Zitronensäure-Ethanolamin-Komplexe auf Temperaturen zwischen 300 °C und 600 °C erhitzt. Diese thermische Energie treibt die gleichzeitige Umwandlung und Exfoliation des flüssigen Vorläufers in einen festen, mehrschichtigen reduzierten Graphenoxid (rGO)-Rückstand an.

Durch die Stabilisierung der Temperatur bei genau 600 °C gewährleistet der Ofen den vollständigen Übergang von einem flüssigen chemischen Komplex zu einem Hochleistungs-Kohlenstoff-Nanomaterial. Er erleichtert die Entfernung von Nicht-Kohlenstoff-Elementen und die strukturelle Reorganisation, die zur Herstellung von hochwertigem rGO-Pulver erforderlich sind.

Die Rolle der thermischen Umgebung bei der rGO-Synthese

Um die Funktion des Ofens zu verstehen, muss man über einfaches Heizen hinausblicken. Das Gerät schafft eine präzise, isolierte Umgebung, die die chemische Entwicklung des Materials bestimmt.

Kontrollierter Sinterbereich

Der Ofen arbeitet in einem kritischen Temperaturbereich von 300 °C bis 600 °C.

Dieser spezifische Bereich ist kalibriert, um eine Tiefenkarbonisierung zu bewirken. Temperaturen unterhalb dieser Schwelle initiieren möglicherweise nicht den notwendigen chemischen Abbau, während die Obergrenze sicherstellt, dass die Reaktion vollständig abläuft.

Vom flüssigen zum festen Zustand

Der Ofen erleichtert einen drastischen Phasenübergang.

Der Prozess beginnt mit einem flüssigen Vorläufer – insbesondere einem Zitronensäure-Ethanolamin-Komplex. Durch anhaltendes Erhitzen treibt der Ofen flüchtige Bestandteile aus und verfestigt die verbleibende Kohlenstoffstruktur zu einem schwarzen Rückstand.

Gleichmäßige Wärmeverteilung

Das "Box"-Design des Muffelofens sorgt dafür, dass das Material von allen Seiten gleichmäßig erhitzt wird.

Diese Gleichmäßigkeit ist entscheidend für eine gleichbleibende Chargenqualität. Sie verhindert Temperaturgradienten, die zu ungleichmäßiger Reduktion oder teilweiser Karbonisierung innerhalb derselben Probe führen könnten.

Mechanismen der Umwandlung

Die vom Ofen gelieferte Wärme löst spezifische chemische Mechanismen aus, die die Eigenschaften des endgültigen rGO-Pulvers bestimmen.

Tiefenkarbonisierung und Reduktion

Die Hauptfunktion der Wärmebehandlung besteht darin, sauerstoffhaltige Gruppen vom Vorläufer zu entfernen.

Diese "Tiefenkarbonisierung" reduziert das Material effektiv und wandelt den chemisch komplexen Vorläufer in eine reinere Kohlenstoffform um. Diese Reduktion stellt die mit Graphen verbundenen leitfähigen Eigenschaften wieder her.

Induzierte Exfoliation

Entscheidend ist, dass die thermische Verarbeitung bei 600 °C das Material nicht nur verbrennt, sondern es exfoliiert.

Die schnelle Freisetzung von Gasen während der Zersetzung treibt die Kohlenstoffschichten auseinander. Dies führt zu mehrschichtigem reduziertem Graphenoxid und nicht zu einem dichten, nicht porösen Kohlenstoffblock.

Eliminierung von flüchtigen Bestandteilen

Ähnlich wie bei der Keramikverarbeitung sorgt der Ofen für die Entfernung organischer Verunreinigungen.

Durch Aufrechterhaltung hoher Temperaturen verbrennt der Ofen die organischen Bestandteile des Komplexes und hinterlässt das gewünschte Kohlenstoffgerüst. Diese Reinigung ist entscheidend für die Erzielung der hohen Leistung, die von rGO-Nanomaterialien erwartet wird.

Kritische Prozesskompromisse

Obwohl der Ofen ein leistungsfähiges Werkzeug ist, beruht der Prozess auf der strikten Einhaltung der Temperaturparameter.

Temperatur vs. Materialintegrität

Es gibt einen Kompromiss zwischen Reduktionseffizienz und struktureller Integrität.

Die primäre Referenz hebt 600 °C als optimalen Punkt für die "vollständige Umwandlung" hervor. Eine signifikante Abweichung von diesem Sollwert birgt das Risiko einer unvollständigen Reduktion (wenn zu niedrig) oder einer möglichen thermischen Beschädigung der Graphenstruktur (wenn übermäßig hoch).

Prozesszeit und Energie

Die Erzielung einer Tiefenkarbonisierung erfordert eine anhaltende Energiezufuhr.

Im Gegensatz zu Flash-Prozessen beruht die Muffelofenmethode auf einer stabilen "Sinterumgebung". Dies erfordert Zeit, damit die Wärme in den Vorläufer eindringen kann und die chemischen Reaktionen vollständig ablaufen können, was ein Gleichgewicht zwischen Durchsatzgeschwindigkeit und Materialqualität erfordert.

Optimieren Sie Ihre rGO-Produktion

Wenn Sie einen Widerstandsofen für die rGO-Synthese verwenden, konzentrieren Sie sich auf die spezifischen thermischen Anforderungen Ihres Vorläufers.

- Wenn Ihr Hauptaugenmerk auf der vollständigen Reduktion liegt: Stellen Sie sicher, dass Ihr Ofen eine stabile Haltezeit bei 600 °C aufrechterhalten kann, um die vollständige Umwandlung des Zitronensäure-Ethanolamin-Komplexes zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Exfoliation liegt: Vergewissern Sie sich, dass die Heizrate ausreicht, um die Gasfreisetzung zu induzieren, die zur Trennung der Kohlenstoffschichten in eine mehrschichtige Struktur erforderlich ist.

Der Ofen ist nicht nur ein Heizgerät; er ist die Umgebung, die die Reinheit, Struktur und letztendliche Leistung Ihres reduzierten Graphenoxids bestimmt.

Zusammenfassungstabelle:

| Prozessschritt | Temperaturbereich | Ofenfunktion |

|---|---|---|

| Initiierung | 300 °C - 450 °C | Entfernung flüchtiger Bestandteile und anfängliche Karbonisierung flüssiger Komplexe. |

| Tiefenkarbonisierung | 500 °C - 600 °C | Vollständige chemische Reduktion und Entfernung sauerstoffhaltiger Gruppen. |

| Strukturelle Exfoliation | Konstant 600 °C | Induktion der Gasfreisetzung zur Erzeugung mehrschichtiger rGO-Strukturen. |

| Reinigung | Endgültiges Halten | Verbrennen organischer Verunreinigungen, um ein reines Kohlenstoffgerüst zu hinterlassen. |

Maximieren Sie Ihre Nanomaterial-Präzision mit KINTEK

Die Schaffung der perfekten Sinterumgebung von 600 °C ist entscheidend für die Hochleistungs-rGO-Produktion. KINTEK bietet branchenführende thermische Lösungen, darunter Muffel-, Rohr-, Dreh- und Vakuumöfen, die speziell für Tiefenkarbonisierung und chemische Gasphasenabscheidung (CVD) entwickelt wurden.

Warum KINTEK wählen?

- Experten-F&E: Unsere Systeme gewährleisten eine gleichmäßige Wärmeverteilung für eine konsistente Chargenqualität.

- Anpassbare Lösungen: Hochtemperaturöfen, die auf Ihre spezifischen Vorläuferanforderungen zugeschnitten sind.

- Bewährte Zuverlässigkeit: Gebaut für die anspruchsvollen Anforderungen von Materialwissenschaftslabors.

Bereit, Ihren Syntheseprozess zu verbessern? Kontaktieren Sie noch heute unsere Experten, um den perfekten, anpassbaren Ofen für Ihre einzigartigen Forschungsbedürfnisse zu finden!

Visuelle Anleitung

Referenzen

- R. Karunakaran, R. Shanmugasundaram. Insight into unusual complex thermodynamical behaviour of citric acid and ethanolamine solution. DOI: 10.1007/s43939-025-00192-z

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielt der gestufte Kalzinierungsprozess in einem Muffelofen bei der Herstellung von CuO/CuCo2O4-Katalysatoren?

- Was sind die technischen Spezifikationen typischer Muffelöfen? Schlüsselspezifikationen für präzise thermische Verarbeitung

- Was ist ein Muffelofen und wie funktioniert er im Allgemeinen? Beherrschen Sie die indirekte Erhitzung für reine Ergebnisse

- Was sind die primären Anwendungen eines Muffelofens in der Materialbearbeitung? Saubere Hochtemperaturverarbeitung erreichen

- Welche Rolle spielt eine Muffelofen bei der Verarbeitung von MSN-Vorlagen? Hochleistungsfähiges mesoporöses Siliziumdioxid freischalten

- Für welche Arten von Anwendungen werden Muffelöfen üblicherweise eingesetzt? Wesentliche Verwendungszwecke in der Materialanalyse, der Wärmebehandlung und der Synthese

- Welche Umgebungsanforderungen gelten für die Nanokristallisation von Fe-basierten Legierungen in Muffelöfen?

- Warum müssen mit Gassensorschichten beschichtete Keramikrohre in einem Muffelofen ausgeglüht werden? Sorgen Sie für Sensorstabilität