In der Materialbearbeitung wird ein Muffelofen hauptsächlich für Hochtemperaturprozesse wie Glühen, Sintern, Härten und Kalzinieren verwendet. Diese Anwendungen nutzen die Fähigkeit des Ofens, eine gleichmäßige, präzise gesteuerte thermische Umgebung bereitzustellen, die von den Heizelementen isoliert ist. Diese Trennung ist entscheidend, um die physikalischen Eigenschaften eines Materials zu verändern, ohne Verunreinigungen einzubringen, die dessen Integrität beeinträchtigen könnten.

Der Kernwert eines Muffelofens liegt nicht nur darin, hohe Temperaturen zu erreichen, sondern dies in einer isolierten Kammer zu tun. Dieses „Muffel“-Design schützt das Material vor direktem Kontakt mit der Heizquelle, verhindert Kontaminationen und gewährleistet die Reinheit des Endprodukts.

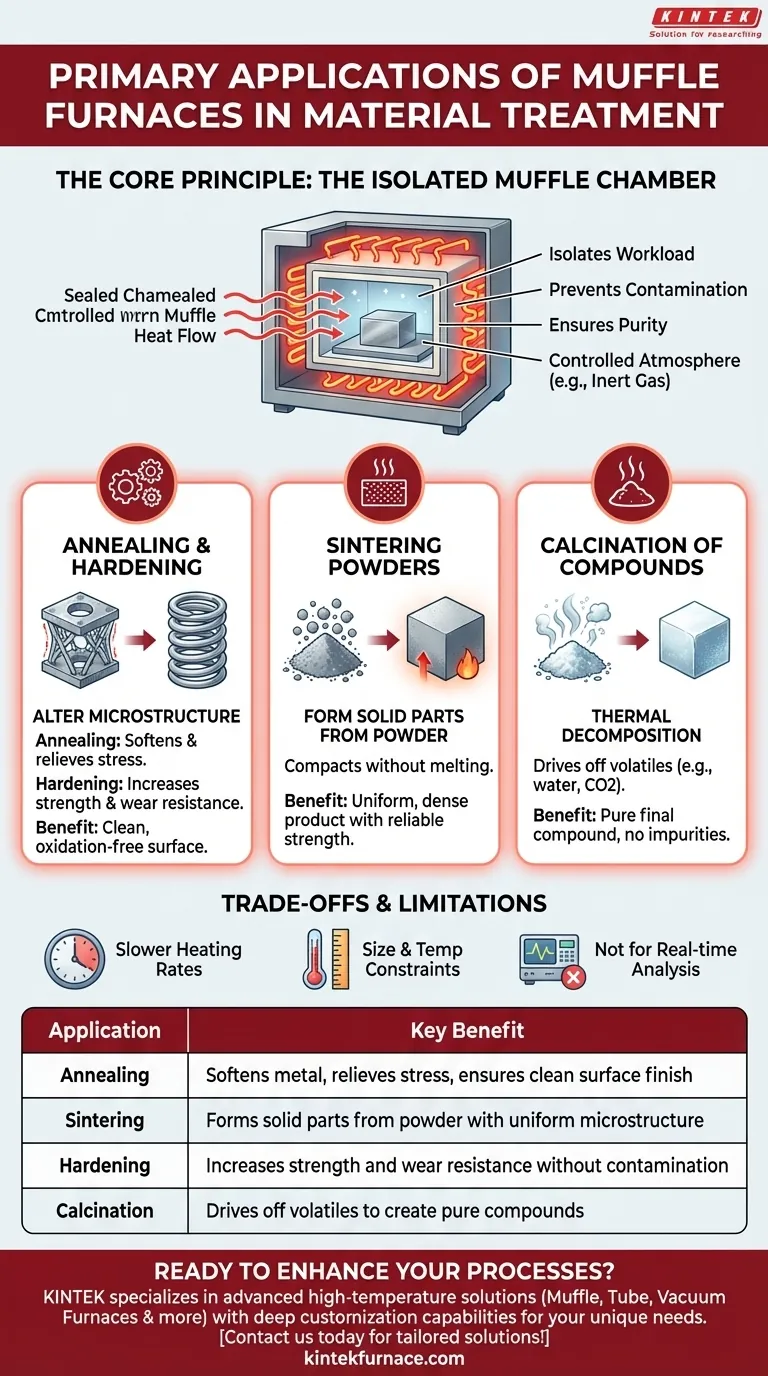

Das Kernprinzip: Warum eine "Muffel" wichtig ist

Das entscheidende Merkmal dieses Ofens ist die Muffel selbst – eine isolierte Innenkammer, die das Werkstück von den Heizelementen trennt. Dieses Design ist grundlegend für seine Anwendungen in der Materialbearbeitung.

Was ist eine Muffel?

Eine Muffel ist ein hochtemperaturbeständiger Kasten, oft aus Keramik oder einer Metalllegierung gefertigt. Sie umschließt das zu behandelnde Material und wird von außen beheizt. Stellen Sie es sich vor wie das Backen in einer abgedeckten Keramikschale, die in einem größeren, heißeren Ofen platziert wird, um sie vor direkten Flammen zu schützen.

Verhinderung von Kontamination

Der Hauptvorteil der Muffel besteht darin, dass sie Kontaminationen verhindert. Brennstoff, Verbrennungsprodukte und Partikel, die von den Heizelementen abgegeben werden, können nicht mit dem zu verarbeitenden Material in Kontakt kommen. Dies ist wesentlich für Anwendungen, bei denen Oberflächenreinheit und chemische Integrität von größter Bedeutung sind.

Sicherstellung der Atmosphärenkontrolle

Da die Kammer abgedichtet ist, kann die Atmosphäre im Inneren kontrolliert werden. Obwohl viele Prozesse an Luft ablaufen, ermöglicht die isolierte Umgebung das Einleiten inerter Gase (wie Argon oder Stickstoff), um Oxidation an empfindlichen Metallen während der Wärmebehandlung zu verhindern.

Erläuterung der wichtigsten Anwendungen in der Materialbearbeitung

Jede primäre Anwendung nutzt die sauberen, gleichmäßigen Heizmöglichkeiten des Muffelofens, um ein spezifisches Materialergebnis zu erzielen.

Glühen und Härten von Metallen

Dies sind Wärmebehandlungsprozesse, die verwendet werden, um die Mikrostruktur von Metallen zu verändern und dadurch deren mechanische Eigenschaften zu beeinflussen. Glühen erweicht Metall, erhöht seine Duktilität und baut innere Spannungen ab. Härten erhöht die Festigkeit und Verschleißfestigkeit. Der Muffelofen sorgt für eine saubere Oberfläche, frei von Zunder und Oxidation, die in direkt befeuerten Öfen auftreten können.

Sintern von Pulvern

Sintern ist der Prozess des Verdichtens und Formens einer festen Materialmasse aus einem Pulver unter Anwendung von Hitze, jedoch ohne es bis zur Verflüssigung zu schmelzen. Dies ist eine gängige Methode zur Herstellung von Keramikkomponenten und bestimmten Metallteilen. Die gleichmäßige, kontaminationsfreie Hitze eines Muffelofens ist entscheidend für die Herstellung eines dichten Endprodukts mit einer gleichmäßigen Mikrostruktur und zuverlässiger mechanischer Festigkeit.

Kalzinieren von Verbindungen

Kalzinieren beinhaltet das Erhitzen eines Materials auf eine hohe Temperatur, um flüchtige Substanzen abzutreiben, wie z.B. das Entfernen von Wasser aus Hydraten oder Kohlendioxid aus Calciumcarbonat zur Herstellung von Kalk. Es handelt sich um einen thermischen Zersetzungsprozess. Die kontrollierte Umgebung eines Muffelofens stellt sicher, dass die Reaktion vollständig abläuft, ohne Verunreinigungen in die Endverbindung einzubringen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Muffelofen nicht die Lösung für jede Hochtemperaturaufgabe. Das Verständnis seiner Einschränkungen ist der Schlüssel zu einem effektiven Einsatz.

Langsamere Aufheizraten

Die Muffel selbst fungiert als Isolationsschicht zwischen den Heizelementen und dem Werkstück. Dies bedeutet, dass Heiz- und Kühlzyklen in einem Muffelofen langsamer sein können im Vergleich zu direkt befeuerten Öfen, bei denen das Material direkt der Wärmequelle ausgesetzt ist.

Temperatur- und Größenbeschränkungen

Das Material der Muffel (typischerweise Keramik) hat eine obere Temperaturgrenze, und das Design beschränkt oft das Innenvolumen des Ofens. Für sehr große Industrieteile oder Prozesse, die extrem hohe Temperaturen erfordern, können andere Ofentypen besser geeignet sein.

Nicht ideal für alle analytischen Arbeiten

Obwohl Muffelöfen für einige Analysen verwendet werden, ist ihre primäre Rolle die Behandlung. Für präzise analytische Aufgaben wie die Thermogravimetrische Analyse (TGA), bei der die Massenänderung in Echtzeit bei Temperaturänderungen gemessen wird, sind spezialisiertere Geräte erforderlich.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen thermischen Prozesses hängt vollständig von Ihrem Ziel für das Material ab.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Materialeigenschaften liegt: Verwenden Sie Prozesse wie Glühen oder Sintern, bei denen der Muffelofen die saubere, gleichmäßige Wärme liefert, die zur Modifizierung der inneren Kristallstruktur erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer neuen Verbindung aus einer Vorstufe liegt: Verwenden Sie die Kalzinierung, um chemische Veränderungen hervorzurufen und unerwünschte flüchtige Stoffe in einer kontrollierten, reinen Umgebung zu entfernen.

- Wenn Ihr Hauptaugenmerk auf der Bestimmung der Materialzusammensetzung liegt: Verwenden Sie die Veraschung, bei der die Rolle des Ofens darin besteht, organische Komponenten kontrolliert abzubrennen, um anorganische Rückstände zu messen.

Letztendlich ist das Verständnis, ob Ihr Ziel die Behandlung, Herstellung oder Analyse eines Materials ist, der erste Schritt, um einen Muffelofen effektiv zu nutzen.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil |

|---|---|

| Glühen | Erweicht Metall, baut Spannungen ab, sorgt für saubere Oberflächenbeschaffenheit |

| Sintern | Formt feste Teile aus Pulver mit gleichmäßiger Mikrostruktur |

| Härten | Erhöht Festigkeit und Verschleißfestigkeit ohne Kontamination |

| Kalzinieren | Treiber von flüchtigen Bestandteilen zur Erzeugung reiner Verbindungen |

Bereit, Ihre Materialbearbeitungsprozesse mit zuverlässigen, Hochtemperaturlösungen zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Muffelöfen und andere Hochtemperatursysteme wie Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Mit unserer starken F&E und tiefgreifenden Anpassungsmöglichkeiten können wir Lösungen maßschneidern, um Ihre einzigartigen experimentellen Anforderungen für Glühen, Sintern und mehr zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir den Erfolg Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten