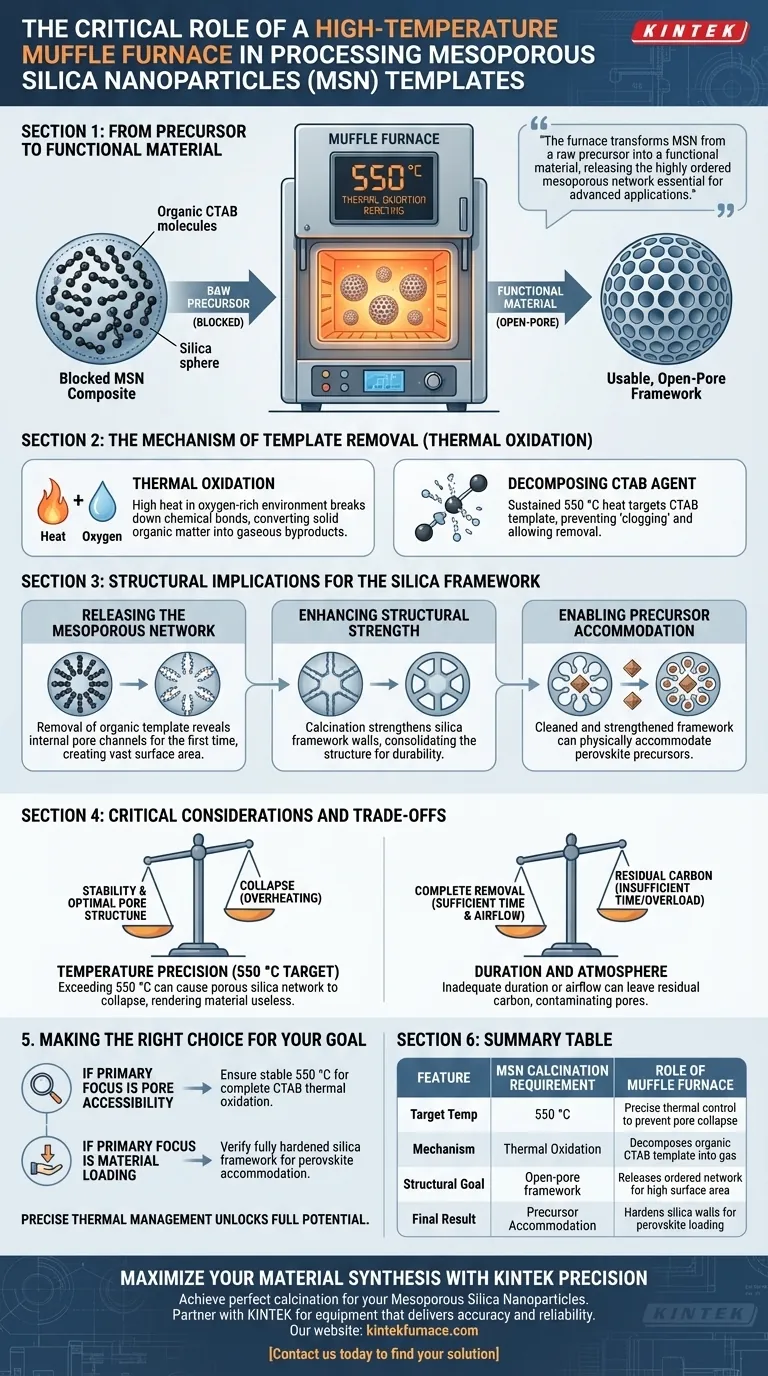

Der Hochtemperatur-Muffelofen dient als entscheidendes Werkzeug zur Aktivierung von mesoporösen Siliziumdioxid-Nanopartikeln (MSN) durch Kalzinierung. Seine Hauptfunktion ist die Durchführung einer thermischen Oxidationsreaktion bei 550 °C, die das im Material eingeschlossene organische Vorlagenmittel (CTAB) vollständig zersetzt. Dieser Prozess ist der einzige Schritt, der das Siliziumdioxid von einem blockierten Verbundwerkstoff in ein nutzbares, offenporiges Gerüst überführt.

Der Muffelofen verwandelt MSN von einem rohen Vorläufer in ein funktionelles Material. Durch die präzise thermische Oxidation zur Beseitigung organischer Blockaden gibt er das hochgeordnete mesoporöse Netzwerk frei, das für fortschrittliche chemische Anwendungen unerlässlich ist.

Der Mechanismus der Vorlagenentfernung

Die Kernfunktion des Muffelofens in diesem Zusammenhang ist die eines kontrollierten Reaktors für die Zersetzung. Er trocknet die Probe nicht nur aus, sondern verändert sie durch Hitze chemisch.

Thermische Oxidation

Der Ofen ermöglicht die thermische Oxidation, ein Prozess, bei dem hohe Temperaturen in einer sauerstoffreichen Umgebung chemische Bindungen aufbrechen.

Diese Reaktion ist entscheidend für die Umwandlung fester organischer Materie in gasförmige Nebenprodukte, die aus der Siliziumdioxidmatrix entweichen können.

Zersetzung des CTAB-Mittels

Das spezifische Ziel dieser Wärmebehandlung ist CTAB (Cetyltrimethylammoniumbromid), das organische Vorlagenmittel, das zur Formgebung der Nanopartikel während der Synthese verwendet wird.

Ohne die anhaltende Hitze von 550 °C des Ofens würde das CTAB in den Partikeln verbleiben und das System effektiv "verstopfen".

Strukturelle Auswirkungen auf das Siliziumdioxidgerüst

Über die Reinigung des Materials hinaus verändert die Hochtemperaturbehandlung die Architektur des Siliziumdioxids physisch, um sicherzustellen, dass es robust genug für den Einsatz ist.

Freisetzung des mesoporösen Netzwerks

Die Entfernung der organischen Vorlage legt zum ersten Mal die internen Porenkanäle frei.

Dieser Schritt "befreit" das hochgeordnete Netzwerk und schafft die riesige Oberfläche, die die Nützlichkeit von mesoporösem Siliziumdioxid ausmacht.

Verbesserung der strukturellen Festigkeit

Die Kalzinierung stärkt die Wände des Siliziumdioxidgerüsts.

Durch die Konsolidierung der Siliziumdioxidstruktur stellt der Ofen sicher, dass die Nanopartikel die strukturelle Festigkeit aufweisen, die erforderlich ist, um nachfolgende Verarbeitungsschritte zu überstehen.

Ermöglichung der Vorläuferaufnahme

Ein gereinigtes und verstärktes Gerüst ist eine Voraussetzung für nachgelagerte Anwendungen.

Insbesondere bereitet dieser Prozess die MSN darauf vor, Perowskit-Vorläufer physisch aufzunehmen, was unmöglich wäre, wenn die Poren noch vom organischen Vorlagenmittel blockiert wären.

Kritische Überlegungen und Kompromisse

Obwohl der Muffelofen unerlässlich ist, erfordert der Prozess die strikte Einhaltung von Parametern, um eine Beschädigung der empfindlichen Nanostruktur zu vermeiden.

Temperaturpräzision vs. struktureller Kollaps

Die Zieltemperatur von 550 °C ist spezifisch für die Stabilität dieses Materials.

Das Überschreiten dieser Temperatur kann zum Kollaps des porösen Siliziumdioxidnetzwerks führen, wodurch die Oberfläche verringert und das Material unbrauchbar wird.

Dauer und Atmosphäre

Der Oxidationsprozess hängt von ausreichendem Luftstrom und Zeit ab.

Wenn der Ofen überladen ist oder die Dauer zu kurz ist, können Restkohlenstoff aus dem CTAB verbleiben, der die Poren verunreinigt und die zukünftige chemische Beladung beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer MSN-Verarbeitung zu maximieren, müssen Sie sich auf das spezifische Ergebnis der Kalzinierungsphase konzentrieren.

- Wenn Ihr Hauptaugenmerk auf der Porenerreichbarkeit liegt: Stellen Sie sicher, dass der Ofen eine stabile Temperatur von 550 °C aufrechterhält, um die vollständige thermische Oxidation und Entfernung des CTAB-Vorlagens zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Materialbeladung liegt: Überprüfen Sie, ob der Kalzinierungszyklus das Siliziumdioxidgerüst vollständig gehärtet hat, damit es Perowskit-Vorläufer erfolgreich aufnehmen kann, ohne sich zu zersetzen.

Präzises Wärmemanagement ist der Schlüssel zur Erschließung des vollen Potenzials mesoporöser Materialien.

Zusammenfassungstabelle:

| Merkmal | Anforderung an die MSN-Kalzinierung | Rolle des Muffelofens |

|---|---|---|

| Zieltemperatur | 550 °C | Präzise thermische Kontrolle zur Vermeidung von Porenkollaps |

| Mechanismus | Thermische Oxidation | Zersetzt organische CTAB-Vorlage in Gas |

| Strukturelles Ziel | Offenporiges Gerüst | Gibt geordnetes Netzwerk für hohe Oberfläche frei |

| Endergebnis | Vorläuferaufnahme | Härtet Siliziumdioxidwände für die Perowskitbeladung |

Maximieren Sie Ihre Material Synthese mit KINTEK Präzision

Sind Sie bereit, die perfekte Kalzinierung für Ihre mesoporösen Siliziumdioxid-Nanopartikel zu erreichen? Kontaktieren Sie uns noch heute, um Ihre Lösung zu finden.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um die einzigartigen Hochtemperatur-Verarbeitungsanforderungen Ihres Labors zu erfüllen. Unsere Öfen gewährleisten die präzise thermische Oxidation und strukturelle Integrität, die erforderlich sind, um Rohvorläufer in fortschrittliche funktionelle Materialien zu verwandeln. Arbeiten Sie mit KINTEK für Geräte, die die Genauigkeit und Zuverlässigkeit liefern, die Ihre Forschung erfordert.

Visuelle Anleitung

Referenzen

- Jiaze Wu, Kai Huang. Generative Synthesis of Highly Stable Perovskite Nanocrystals via Mesoporous Silica for Full‐Spectrum White LED. DOI: 10.1002/smll.202507240

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie werden Muffelöfen in Dentallaboren eingesetzt? Unverzichtbar für präzise zahnmedizinische Restaurationen

- Wie wird in einem Muffelofen Temperaturhomogenität erreicht? Sorgen Sie für gleichmäßige Wärme für zuverlässige Ergebnisse

- Wie werden Muffelöfen nach Heizelementen kategorisiert? Wählen Sie den richtigen Typ für Ihre Temperaturanforderungen

- Warum ist die Verwendung eines Muffelofens entscheidend für die Kalzinierungsphase von TiO2/g-C3N4? Master Composite Synthesis

- Wie unterstützt ein Labor-Muffelofen mit PID-Regelung die Synthese von aluminiumdotiertem graphitischem Kohlenstoff? Präzise thermische Stabilität

- Welche Arten von Heizsystemen gibt es für Muffelöfen?Entdecken Sie Lösungen für Präzisionsheizungen

- Welche Rolle spielt eine Muffelofen im Härtungsprozess von GaN und TiO2? Optimieren Sie das Sintern Ihres Photoanodenmaterials

- Wie gewährleisten Muffelöfen Temperaturgleichmäßigkeit? Entdecken Sie die wichtigsten Konstruktionsprinzipien für präzises Erhitzen