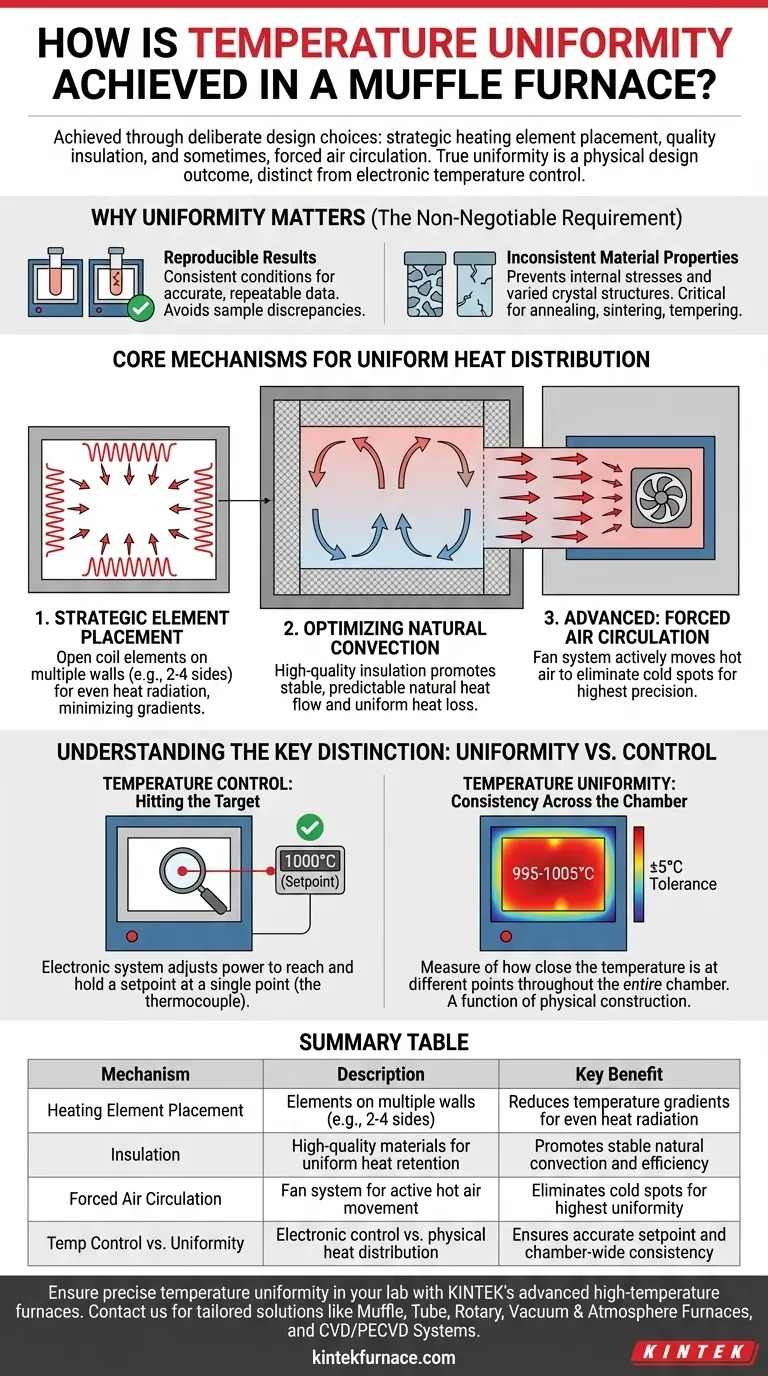

Kurz gesagt, Temperaturhomogenität in einem Muffelofen wird durch eine Kombination bewusster Designentscheidungen erreicht. Dazu gehören die strategische Platzierung von Heizelementen an mehreren Seiten der Kammer, eine Isolierung, die eine gleichmäßige Wärmeverteilung fördert, und in einigen fortgeschrittenen Modellen Zwangsluftzirkulationssysteme, die aktiv heiße Luft bewegen, um kalte Stellen zu eliminieren.

Die größte Herausforderung besteht nicht nur darin, eine hohe Temperatur zu erreichen, sondern auch sicherzustellen, dass diese Temperatur im gesamten nutzbaren Bereich der Kammer konstant ist. Echte Homogenität ist das Ergebnis des physischen Designs eines Ofens – wie er Wärme erzeugt und verteilt –, was ein separates und eigenständiges Konzept von seinem elektronischen Temperaturregelsystem ist.

Warum Temperaturhomogenität eine unverzichtbare Anforderung ist

Bei jedem Prozess, der eine thermische Behandlung beinhaltet, ist ungleichmäßiges Erhitzen eine direkte Ursache für fehlgeschlagene Experimente und inkonsistente Produktqualität. Zu verstehen, warum Homogenität kritisch ist, ist der erste Schritt, um zuverlässige Ergebnisse zu gewährleisten.

Das Ziel: Reproduzierbare Ergebnisse

Das Grundprinzip wissenschaftlicher und industrieller Tests ist die Reproduzierbarkeit. Wenn eine Probe auf der linken Seite des Ofens 900°C ausgesetzt wird, während eine Probe auf der rechten Seite 870°C sieht, haben sie nicht denselben Prozess durchlaufen.

Diese Diskrepanz macht es unmöglich, genaue und wiederholbare Ergebnisse zu erzielen, wodurch die Daten ungültig werden.

Das Risiko: Inkonsistente Materialeigenschaften

Bei Prozessen wie Glühen, Sintern oder Härten können geringfügige Temperaturschwankungen die endgültigen Materialeigenschaften drastisch verändern.

Inkonsistentes Erhitzen führt zu Teilen mit inneren Spannungen, variierenden Kristallstrukturen oder unvollständigen chemischen Reaktionen. Dies ist sowohl in der Forschung als auch in der Fertigung inakzeptabel, wo die Materialintegrität von größter Bedeutung ist.

Kernmechanismen zur Erzielung einer gleichmäßigen Wärmeverteilung

Hersteller wenden verschiedene Schlüsselstrategien an, um sicherzustellen, dass die Wärme so gleichmäßig wie möglich verteilt wird. Diese Mechanismen arbeiten zusammen, um eine stabile thermische Umgebung zu schaffen.

Strategische Platzierung der Heizelemente

Die gebräuchlichste Methode zur Förderung der Homogenität ist die Platzierung von offenen Drahtheizelementen an mehreren Innenwänden der Ofenkammer.

Durch die Positionierung der Elemente an zwei, drei oder sogar vier Seiten strahlt die Wärme aus mehreren Richtungen nach innen. Dies minimiert den Temperaturgradienten, der auftreten würde, wenn die Wärme nur von einem Ort, z.B. der Rückwand, ausginge.

Optimierung der natürlichen Konvektion

Die Form und Konstruktion der Ofenkammer ist darauf ausgelegt, den Wärmefluss zu steuern. Hochwertige Isolierung hält die Wärme nicht nur für die Effizienz zurück, sondern sorgt auch für einen gleichmäßigen Wärmeverlust über alle Oberflächen.

Diese stabile Umgebung ermöglicht ein vorhersehbares natürliches Konvektionsmuster, bei dem heiße Luft aufsteigt und kühlere Luft sinkt, wodurch die Wärme ohne mechanische Unterstützung durch die Kammer zirkuliert.

Fortgeschrittenes Design: Zwangsumluft

Für Anwendungen, die höchste Präzision erfordern, verfügen einige Öfen über ein Heißluftzirkulationssystem.

Diese Modelle verwenden einen Ventilator, der typischerweise in einer separaten Kammer untergebracht ist, um aktiv vorgewärmte Luft durch den Ofen zu blasen. Diese Zwangskonvektion ist die effektivste Methode zur Eliminierung von heißen und kalten Stellen und liefert eine außergewöhnliche Temperaturhomogenität.

Verständnis des Schlüsselunterschieds: Homogenität vs. Kontrolle

Es ist entscheidend, zwischen der Fähigkeit des Ofens, einen Sollwert zu halten, und seiner Fähigkeit, diese Wärme gleichmäßig zu verteilen, zu unterscheiden.

Temperaturkontrolle: Das Ziel treffen

Die Temperaturkontrolle ist die Aufgabe des elektronischen Systems. Ein Thermoelement misst die Temperatur an einem einzelnen Punkt in der Kammer und sendet Rückmeldungen an einen digitalen Regler.

Der Regler passt dann die Leistung der Heizelemente an, um einen bestimmten Sollwert (z.B. 1000°C) zu erreichen und zu halten. Dies gewährleistet, dass die Temperatur am Standort des Thermoelements genau ist.

Temperaturhomogenität: Konsistenz in der gesamten Kammer

Die Temperaturhomogenität ist ein Maß dafür, wie nahe die Temperatur an verschiedenen Punkten im gesamten Kammerbereich ist. Ein Ofen kann an einem Punkt eine perfekte Kontrolle bei 1000°C aufweisen, aber kalte Stellen von 950°C in den Ecken haben.

Homogenität ist eine Funktion der physischen Konstruktion des Ofens – Elementplatzierung, Isolierung und Luftzirkulation. Sie wird typischerweise vom Hersteller als Toleranz angegeben, z.B. ±5°C bei einer bestimmten Temperatur.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines Ofens erfordert die Anpassung seiner Homogenitätsfähigkeiten an Ihre Prozessanforderungen.

- Wenn Ihr Hauptaugenmerk auf grundlegendem Veraschen oder Wärmebehandlung liegt, bei denen eine hohe Präzision nicht entscheidend ist: Ein Standardofen mit Heizelementen an zwei Seiten und guter Isolierung ist oft ausreichend.

- Wenn Ihr Hauptaugenmerk auf Forschung, Qualitätskontrolle oder empfindlichen Prozessen wie Glühen und Sintern liegt: Priorisieren Sie einen Ofen mit Heizelementen an mindestens drei Seiten oder einen, der ein Zwangsluftzirkulationssystem beinhaltet.

- Wenn Ihr Hauptaugenmerk auf Prozessvalidierung und Zertifizierung liegt: Sie müssen die offizielle Temperaturhomogenitätsspezifikation des Herstellers (z.B. ±°C) einholen und sicherstellen, dass sie die strengen Anforderungen Ihres Protokolls erfüllt.

Das Verständnis dieser Konstruktionsprinzipien ermöglicht es Ihnen, über die maximale Temperatur hinauszublicken und das richtige Werkzeug zu wählen, um die Integrität Ihrer Ergebnisse zu gewährleisten.

Zusammenfassungstabelle:

| Mechanismus | Beschreibung | Hauptvorteil |

|---|---|---|

| Platzierung der Heizelemente | Elemente an mehreren Wänden (z.B. 2-4 Seiten) | Reduziert Temperaturgradienten für gleichmäßige Wärmeabstrahlung |

| Isolierung | Hochwertige Materialien für gleichmäßige Wärmespeicherung | Fördert stabile natürliche Konvektion und Effizienz |

| Zwangsumluft | Ventilatorsystem für aktive Heißluftbewegung | Eliminiert kalte Stellen für höchste Homogenität |

| Temperaturkontrolle vs. Homogenität | Elektronische Kontrolle vs. physikalische Wärmeverteilung | Gewährleistet genauen Sollwert und konsistente Temperatur in der gesamten Kammer |

Sorgen Sie mit den fortschrittlichen Hochtemperaturöfen von KINTEK für präzise Temperaturhomogenität in Ihrem Labor. Durch außergewöhnliche Forschung und Entwicklung sowie hausinterne Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung erfüllt präzise Ihre einzigartigen experimentellen Bedürfnisse für zuverlässiges Glühen, Sintern und mehr. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Prozesse verbessern und konsistente, qualitativ hochwertige Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten