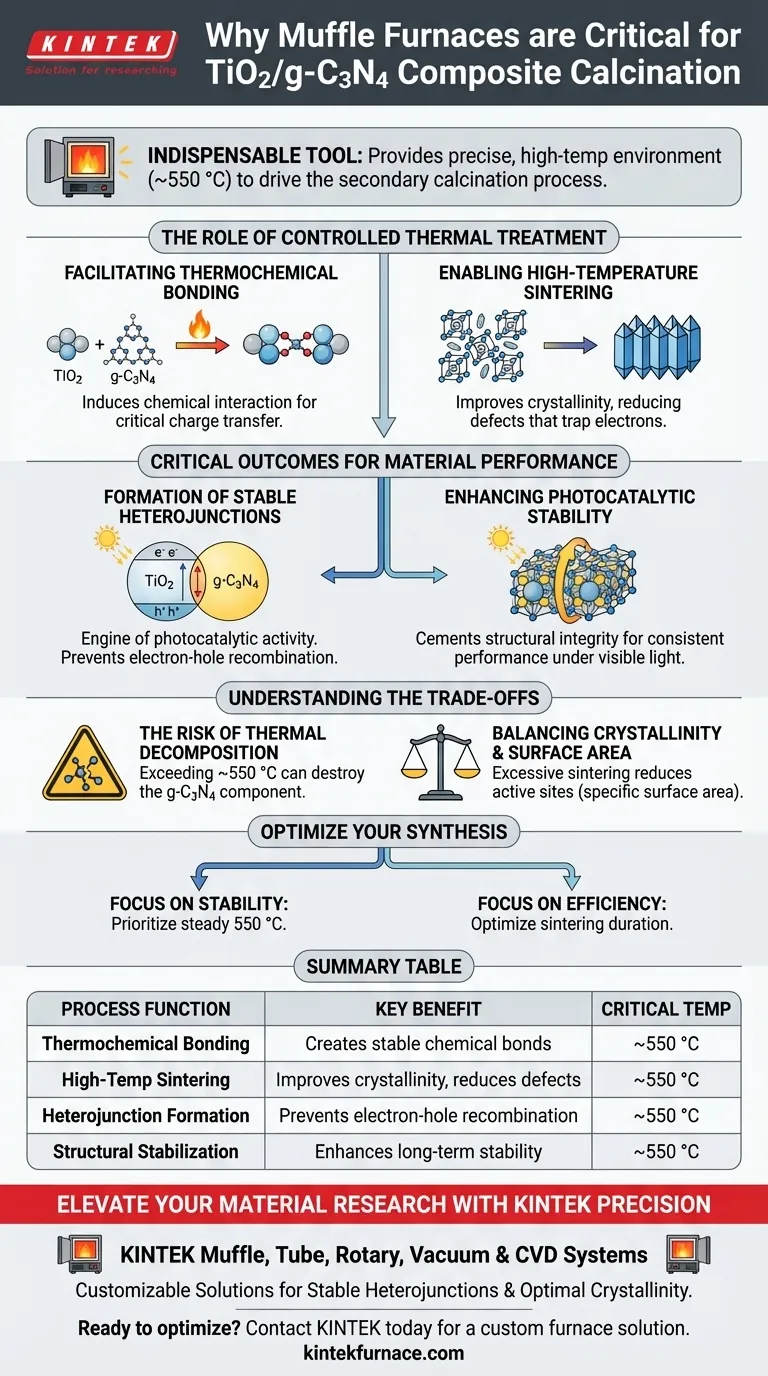

Die Verwendung eines Muffelofens ist unverzichtbar für die erfolgreiche Synthese von Hochleistungs-TiO2/g-C3N4-Verbundwerkstoffen. Er bietet die präzise Hochtemperaturumgebung – insbesondere um 550 °C –, die erforderlich ist, um den sekundären Kalzinierungsprozess anzutreiben und eine einfache Mischung von Vorläufern in einen einheitlichen, chemisch gebundenen Verbundstoff zu verwandeln.

Die Kernfunktion des Muffelofens in diesem Zusammenhang besteht darin, thermochemische Bindungen und Hochtemperatursintern zu induzieren. Diese kontrollierte thermische Behandlung schafft stabile Heteroübergangsstrukturen und verbessert die Kristallinität, was absolute Voraussetzungen für die photokatalytische Stabilität und Leistung des Materials unter sichtbarem Licht sind.

Die Rolle der kontrollierten thermischen Behandlung

Förderung der thermochemischen Bindung

Die Hauptaufgabe bei der Herstellung eines Verbundstoffs besteht darin, sicherzustellen, dass die beiden unterschiedlichen Materialien auf chemischer Ebene interagieren und keine reine physikalische Mischung bleiben.

Der Muffelofen liefert die notwendige Energie, um thermochemische Bindungen zwischen den TiO2- und g-C3N4-Komponenten zu induzieren. Diese Bindung ist entscheidend für den Ladungstransfer zwischen den Materialien während der Photokatalyse.

Ermöglichung von Hochtemperatursintern

Die Erzielung der richtigen Kristallstruktur erfordert gleichmäßige, anhaltende Wärme, die Standardöfen nicht liefern können.

Durch Hochtemperatursintern stellt der Ofen sicher, dass das Material die notwendige Kristallinität erreicht. Verbesserte Kristallinität reduziert Defekte, die Elektronen einfangen können, und erhöht so die Gesamteffizienz des Materials.

Entscheidende Ergebnisse für die Materialleistung

Bildung stabiler Heteroübergänge

Die Grenzfläche, an der TiO2 auf g-C3N4 trifft, wird als Heteroübergang bezeichnet. Dies ist der Motor der photokatalytischen Aktivität des Verbundstoffs.

Die präzise 550 °C-Umgebung, die der Muffelofen bietet, verfestigt diese Heteroübergangsstrukturen. Ein stabiler Heteroübergang stellt sicher, dass durch Licht erzeugte Elektron-Loch-Paare effektiv getrennt werden und nicht sofort rekombinieren.

Verbesserung der photokatalytischen Stabilität

Ein Material kann zunächst gut funktionieren, aber strukturelle Schwächen führen unter Betriebsbedingungen zu schnellem Abbau.

Die Wärmebehandlung zementiert die strukturelle Integrität des Verbundstoffs. Dieser Prozess verbessert die photokatalytische Stabilität des Materials erheblich und ermöglicht es ihm, die Leistung über die Zeit aufrechtzuerhalten, selbst unter kontinuierlicher Belichtung mit sichtbarem Licht.

Verständnis der Kompromisse

Das Risiko der thermischen Zersetzung

Während hohe Temperaturen für die Bindung notwendig sind, ist g-C3N4 ein organisch-ähnlicher Halbleiter, der sich zersetzen kann, wenn die Temperaturen unkontrolliert sind.

Wenn die Ofentemperatur den optimalen Bereich überschreitet (z. B. deutlich über 550 °C), kann die g-C3N4-Komponente vollständig zersetzt werden. Dies würde den Heteroübergang zerstören und nur TiO2 zurücklassen, was den Zweck des Verbundstoffs zunichtemacht.

Ausgleich zwischen Kristallinität und Oberfläche

Sintern verbessert die Kristallinität, was der elektrischen Leistung zugutekommt, aber es kann auch zu Partikelwachstum führen.

Übermäßige Sinterzeiten im Ofen können dazu führen, dass sich die Partikel zu aggressiv verbinden. Dies reduziert die spezifische Oberfläche und begrenzt potenziell die Anzahl der für chemische Reaktionen verfügbaren aktiven Stellen.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre TiO2/g-C3N4-Synthese zu optimieren, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen Leistungsziele ab:

- Wenn Ihr Hauptaugenmerk auf Langzeitstabilität liegt: Priorisieren Sie eine konstante Kalzinierung bei 550 °C, um eine robuste thermochemische Bindung und die Festigkeit des Heteroübergangs zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Effizienz des Ladungstransfers liegt: Konzentrieren Sie sich auf die Sinterdauer, um die Kristallinität zu maximieren, ohne die thermische Zersetzung der g-C3N4-Komponente zu induzieren.

Präzision bei der Wärmebehandlung ist die Brücke zwischen einer einfachen Pulvermischung und einem funktionellen, hochstabilen Photokatalysator.

Zusammenfassungstabelle:

| Prozessfunktion | Hauptvorteil | Kritische Temperatur |

|---|---|---|

| Thermochemische Bindung | Schafft stabile chemische Bindungen zwischen TiO2 und g-C3N4 | ~550 °C |

| Hochtemperatur-Sintern | Verbessert die Kristallinität und reduziert Materialfehler | ~550 °C |

| Heteroübergangsbildung | Verhindert Rekombination von Elektron-Loch-Paaren für Effizienz | ~550 °C |

| Strukturelle Stabilisierung | Verbessert die langfristige photokatalytische Stabilität | ~550 °C |

Erweitern Sie Ihre Materialforschung mit KINTEK-Präzision

Präzise thermische Kontrolle ist der Unterschied zwischen einer fehlgeschlagenen Mischung und einem Hochleistungsverbundstoff. KINTEK bietet branchenführende Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die den strengen Anforderungen der TiO2/g-C3N4-Synthese gerecht werden. Unterstützt durch F&E-Expertise und fortschrittliche Fertigung sind unsere Labor-Hochtemperaturöfen vollständig an Ihre individuellen Forschungsbedürfnisse anpassbar und gewährleisten stets stabile Heteroübergänge und optimale Kristallinität.

Bereit, Ihren Kalzinierungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Ofenlösung.

Visuelle Anleitung

Referenzen

- Rahil Azhar, W.I. Nawawi. Effect of Different Preparation Approaches on Pt-Modified TiO2/g-C3N4 for Effective Photocatalytic Degradation of RR4 Dye Under Visible Light. DOI: 10.24191/srj.v22i2.31241

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die gängigen Anwendungen von Muffelöfen? Wesentlich für Materialanalyse, Wärmebehandlung und Synthese

- Was ist die Funktion eines industriellen Muffelofens bei der Umwandlung von Mikroalgen in Kobaltoxid-Nanomaterialien?

- Warum kann ein Muffelofen einen hohen Energieverbrauch aufweisen? Tipps zur Kostensenkung und Effizienzsteigerung

- Welche Rolle spielt ein Hochtemperatur-Muffelofen bei der Bestimmung des Aschegehalts? Leitfaden zur anorganischen Expertenanalyse

- Warum ist ein programmierbarer Temperaturkontrollofen für das Sintern von HA notwendig? Gewährleistung der strukturellen Integrität & Reinheit

- Welche Rolle spielt eine Muffelofen bei der endgültigen Bildung einer Verbund-Photoanode? Beherrschen Sie die Synthese von Heteroübergängen

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der Elektroabscheidung von hochreinem Eisen? Präzision erreichen

- Was sind die Vor- und Nachteile von Muffelöfen? Erzielen Sie kontaminationsfreies Erhitzen für empfindliche Anwendungen