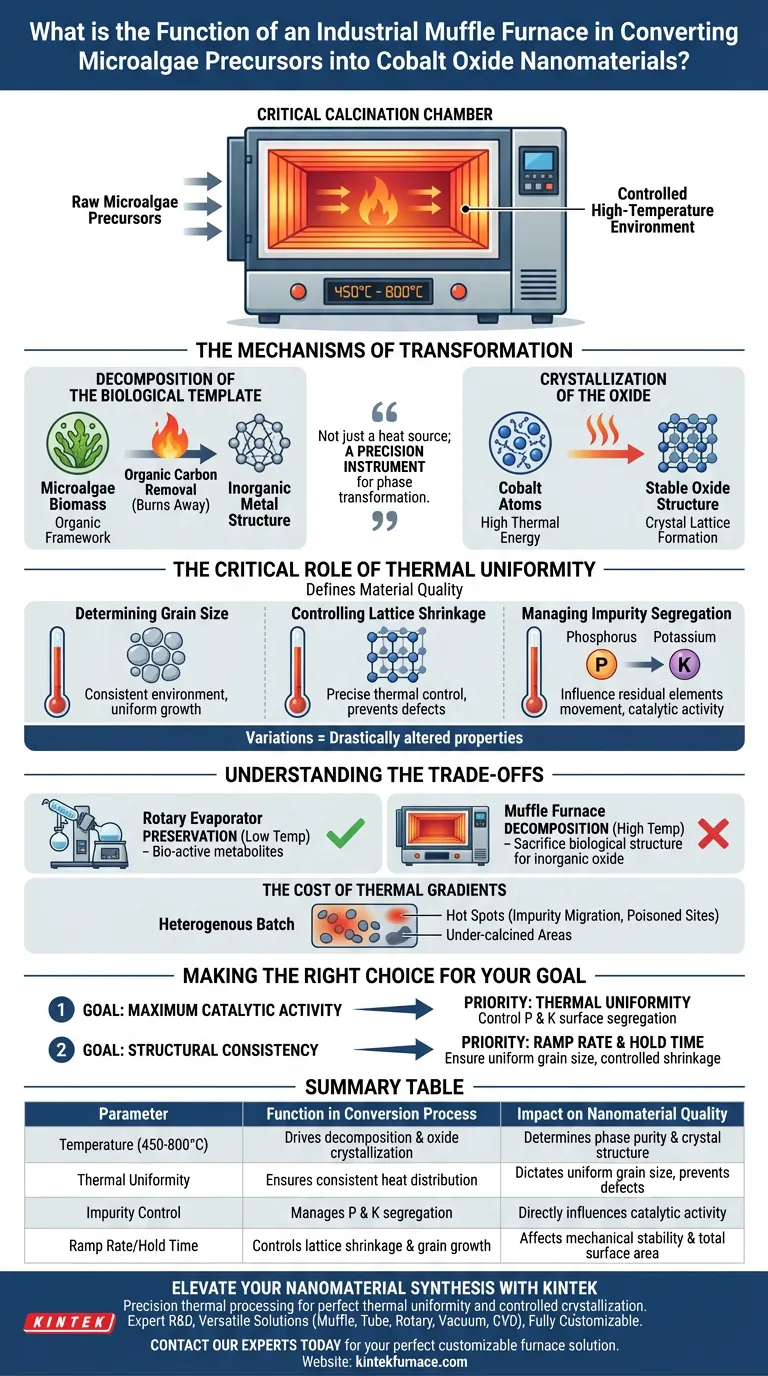

Der industrielle Muffelofen dient als kritische Kalzinierungskammer, in der rohe Mikroalgenvorläufer in funktionale Kobaltoxid-Nanomaterialien umgewandelt werden. Durch die Aufrechterhaltung einer kontrollierten Hochtemperaturumgebung – typischerweise zwischen 450 °C und 800 °C – treibt er die chemische Zersetzung der biologischen Vorlage voran und kristallisiert gleichzeitig das verbleibende Kobalt zu seiner Oxidform.

Der Muffelofen ist nicht nur eine Wärmequelle; er ist ein Präzisionsinstrument für Phasentransformationen. Seine Fähigkeit, ein gleichmäßiges Wärmefeld aufrechtzuerhalten, bestimmt direkt die Kristallstruktur und die Oberflächenchemie des Endmaterials und unterscheidet Hochleistungskatalysatoren von minderwertigen Nebenprodukten.

Mechanismen der Transformation

Der Umwandlungsprozess im Ofen beruht auf zwei gleichzeitigen physikalisch-chemischen Ereignissen.

Zersetzung der biologischen Vorlage

Die Hauptfunktion des Ofens ist die Entfernung des organischen Gerüsts.

Wenn die Temperatur steigt, verbrennt die Mikroalgenbiomasse – die als Träger oder Vorlage für das Kobalt diente. Diese Zersetzung entfernt organischen Kohlenstoff und hinterlässt die anorganische Metallstruktur.

Kristallisation des Oxids

Gleichzeitig erleichtert die hohe thermische Energie die Bildung des Kristallgitters.

Die Wärme zwingt die Kobaltatome, sich zu einer stabilen Oxidstruktur anzuordnen. Die gewählte spezifische Temperatur (z. B. 450 °C vs. 800 °C) bestimmt, wie vollständig diese Kristallisation erfolgt.

Die entscheidende Rolle der thermischen Gleichmäßigkeit

Während die Temperatur die Reaktion auslöst, definiert die Gleichmäßigkeit des Wärmefeldes die Qualität des Ergebnisses. Schwankungen in der Wärmeverteilung innerhalb der Kammer können die Eigenschaften des Materials drastisch verändern.

Bestimmung der Korngröße

Eine gleichmäßige thermische Umgebung sorgt für ein gleichmäßiges Wachstum der Kristallkörner.

Gleichmäßiges Erhitzen verhindert die Bildung unterschiedlicher Korngrößen, was für die Vorhersage der mechanischen Stabilität und der Oberfläche des Materials unerlässlich ist.

Kontrolle der Gitterkontraktion

Während das Material kristallisiert, zieht sich das Atomgitter zusammen oder "schrumpft".

Eine präzise thermische Kontrolle ist erforderlich, um diese Schrumpfung zu steuern. Inkonsistente Erwärmung kann zu strukturellen Defekten oder inneren Spannungen im Nanomaterial führen.

Management der Verunreinigungstrennung

Das Temperaturprofil des Ofens beeinflusst die Bewegung von Restelementen, die aus den Mikroalgen stammen, insbesondere Phosphor (P) und Kalium (K).

Die thermische Gleichmäßigkeit bestimmt, ob diese Elemente im Hauptmaterial eingeschlossen bleiben oder sich an die Oberfläche ablagern. Diese Oberflächenabscheidung ist ein entscheidender Faktor für die endgültige katalytische Aktivität des Kobaltoxids.

Verständnis der Kompromisse

Es ist wichtig, die Rolle des Ofens von den vorgeschalteten Vorbereitungsschritten zu unterscheiden.

Konservierung vs. Zersetzung

Während Geräte wie ein Rotationsverdampfer früher verwendet werden, um bioaktive Metaboliten bei niedrigen Temperaturen zu konservieren, ist der Muffelofen für die kontrollierte Zersetzung ausgelegt.

Im Ofen kann keine bioreduktive Aktivität aufrechterhalten werden; sein Zweck ist es, die biologische Struktur zu opfern, um das anorganische Oxid zu erzeugen.

Die Kosten thermischer Gradienten

Wenn der Ofen kein gleichmäßiges Wärmefeld aufrechterhalten kann, ist die resultierende Charge von Nanomaterialien heterogen.

Dies führt zu "Hot Spots", an denen Verunreinigungen wie Phosphor übermäßig an die Oberfläche wandern und die katalytischen Zentren vergiften können, während andere Bereiche der Charge unterkalziniert bleiben.

Die richtige Wahl für Ihr Ziel treffen

Um das Potenzial Ihrer Kobaltoxid-Nanomaterialien zu maximieren, müssen Sie die Ofenparameter auf Ihre spezifischen Endanwendungsanforderungen abstimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler katalytischer Aktivität liegt: Priorisieren Sie die Gleichmäßigkeit des Wärmefeldes, um die Oberflächenabscheidung von Phosphor und Kalium präzise zu steuern, da diese Oberflächenverunreinigungen die Reaktion antreiben.

- Wenn Ihr Hauptaugenmerk auf struktureller Konsistenz liegt: Konzentrieren Sie sich auf die Aufheizrate und Haltezeit bei bestimmten Temperaturen (450–800 °C), um eine gleichmäßige Korngröße und eine kontrollierte Gitterkontraktion über die gesamte Probe zu gewährleisten.

Die Qualität Ihres Endnanomaterials hängt weniger vom Ausgangsvorläufer ab als von der Präzision der thermischen Umgebung, die ihn transformiert.

Zusammenfassungstabelle:

| Parameter | Funktion im Umwandlungsprozess | Auswirkung auf die Nanomaterialqualität |

|---|---|---|

| Temperatur (450-800 °C) | Treibt die Zersetzung von Biovorlagen und die Oxidkristallisation an. | Bestimmt die Phasenreinheit und Kristallstruktur. |

| Thermische Gleichmäßigkeit | Gewährleistet eine gleichmäßige Wärmeverteilung über die Probe. | Bestimmt die gleichmäßige Korngröße und verhindert strukturelle Defekte. |

| Verunreinigungskontrolle | Steuert die Abscheidung von Restelementen wie P und K. | Beeinflusst direkt die katalytische Aktivität der Oberfläche. |

| Aufheizrate/Haltezeit | Kontrolliert die Geschwindigkeit der Gitterkontraktion und des Kornwachstums. | Beeinflusst die mechanische Stabilität und die Gesamtoberfläche. |

Verbessern Sie Ihre Nanomaterialsynthese mit KINTEK

Präzise thermische Verarbeitung ist die Brücke zwischen rohen Mikroalgenvorläufern und Hochleistungskatalysatoren. KINTEK bietet die fortschrittliche Technologie, die erforderlich ist, um perfekte thermische Gleichmäßigkeit und kontrollierte Kristallisation für Ihre anspruchsvollsten Labor- und Industrieanwendungen zu erzielen.

Warum KINTEK wählen?

- Experten F&E & Fertigung: Unsere Systeme sind für präzise Phasentransformationen ausgelegt.

- Vielseitige Lösungen: Von Muffel-, Rohr- und Drehöfen bis hin zu Vakuum- und CVD-Systemen decken wir alle Hochtemperaturanforderungen ab.

- Vollständig anpassbar: Passen Sie Ihre thermische Umgebung an, um spezifische Gitterkontraktionen und Verunreinigungstrennungen zu steuern.

Sind Sie bereit, Ihre Materialqualität zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte, anpassbare Ofenlösung für Ihre einzigartigen Forschungsbedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Agnieszka Sidorowicz, Günther Rupprechter. Microalgae-derived Co<sub>3</sub>O<sub>4</sub> nanomaterials for catalytic CO oxidation. DOI: 10.1039/d4ra00343h

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind typische Anwendungen von Muffelöfen? Wesentliche Einsatzgebiete in Labor und Industrie

- Wie werden industrielle Hochtemperatur-Muffelöfen in der experimentellen Archäologie eingesetzt? Entschlüsseln Sie antike Technologie

- Welche Funktion erfüllt eine Muffelofen bei der Synthese von Yttriumoxid? Beherrschung der Bildung polykristalliner aktiver Schichten

- Was ist der Zweck der Verwendung eines industriellen Muffelofens bei der Bildung von Au/ZnO/In2O3-Nanopartikeln?

- Was sind wichtige „Dos“ beim Betrieb eines Muffelofens? Gewährleistung von Sicherheit und Effizienz in Ihrem Labor

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der Komponentenanalyse von Moringa oleifera-Samen?

- Warum ist eine Muffelofen für Sn:ZnO-Nanopulver unerlässlich? Perfekte Kristallstruktur und Reinheit erzielen

- Welche Bedeutung hat die Verwendung eines Kammerwiderstandsofens für das Sintern von hoch-entropischen Legierungen bei 900 °C?