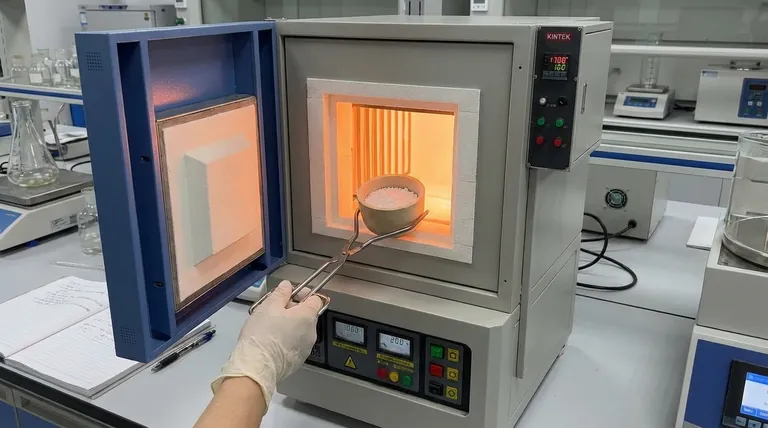

Der Hochtemperatur-Muffelofen fungiert als Katalysator für den kritischen Phasenübergang von Yttriumoxid, der es von einem rohen Vorläufer in eine funktionale aktive Schicht umwandelt. Durch die Bereitstellung einer stabilen Umgebung von etwa 500 °C treibt der Ofen die Dehydratisierung, Zersetzung und anschließende Rekristallisation an, die erforderlich sind, um amorphe Materialien in einen polykristallinen Film umzuwandeln.

Der Ofen liefert die spezifische Aktivierungsenergie, die zur Reorganisation der Atomstruktur des Materials erforderlich ist. Dieser thermische Prozess bestimmt die endgültige Kristallorientierung, die direkt für die Fähigkeit des Materials verantwortlich ist, leitfähige Filamente effektiv zu bilden.

Der Mechanismus der thermischen Umwandlung

Chemische Veränderungen vorantreiben

Die Synthese beginnt mit einem Vorläufermaterial, das chemisch instabil und amorph ist. Der Muffelofen liefert die notwendige Wärme, um Dehydratisierung und Zersetzung auszulösen.

Diese Stufe entfernt flüchtige Bestandteile aus dem Vorläufer. Sie stellt sicher, dass nur die gewünschte chemische Struktur von Yttriumoxid auf dem Substrat verbleibt.

Von amorph zu polykristallin

Sobald Verunreinigungen entfernt sind, zwingt die anhaltende Wärme die verbleibenden Atome, sich in einem geordneten Gitter anzuordnen. Dies ist der Übergang von einem amorphen Zustand zu einer polykristallinen Struktur.

Ohne diesen thermischen Antrieb würde dem Material die strukturelle Definition fehlen, die für Hochleistungselektronik erforderlich ist.

Kontrolle der Kristallorientierung

Das spezifische Ziel dieses Heizprozesses ist keine zufällige Kristallisation, sondern ein vorzugsweise Wachstum.

Im Fall von Yttriumoxid fördert der Ofen die Bildung von Kristallen mit einer (222)-Orientierung. Diese spezifische strukturelle Ausrichtung ist das Zielergebnis der 500 °C-Behandlung.

Auswirkungen auf die Gerätefunktionalität

Ermöglichung leitfähiger Filamente

Der ultimative Zweck der aktiven Schicht ist die Erleichterung der elektronischen Aktivität innerhalb eines Geräts. Die Qualität der Kristallisation bestimmt, wie leicht leitfähige Filamente gebildet werden können.

Eine gut kristallisierte polykristalline Struktur senkt die Energiebarriere für diese Filamente. Dies führt zu einem zuverlässigeren und konsistenteren Schaltverhalten in der endgültigen elektronischen Komponente.

Verständnis der Prozessvariablen

Die Rolle der Temperaturstabilität

Die präzise Einhaltung der Temperatur von 500 °C ist entscheidend. Abweichungen können zu unvollständiger Kristallisation oder gemischten Kristallorientierungen führen.

Wenn die Temperatur nicht ausreicht, kann das Material teilweise amorph bleiben, was seine elektrischen Eigenschaften verschlechtert.

Strukturelle Uniformität vs. mechanische Einwirkung

Im Gegensatz zu anderen Synthesemethoden, die mechanische Rührung erfordern (wie z. B. Schaukelöfen für Indium-Selen-Legierungen), beruht dieser Prozess auf statischer, gleichmäßiger Wärme.

Der Muffelofen schafft eine Umgebung, in der chemische Bindungen und nicht mechanisches Mischen die strukturelle Uniformität vorantreiben.

Optimierung der Synthese für elektronische Zuverlässigkeit

Um Yttriumoxid-Aktivschichten von höchster Qualität zu gewährleisten, stimmen Sie Ihre thermische Verarbeitung auf Ihre spezifischen Leistungsziele ab:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass der Ofen ein streng kontrolliertes 500 °C-Profil beibehält, um die vollständige Dehydratisierung zu fördern und amorphe Defekte zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf elektrischem Schalten liegt: Verifizieren Sie, dass die thermische Dauer ausreicht, um die vorzugsweise (222)-Kristallorientierung zu erreichen, da diese die Filamentbildung direkt beeinflusst.

Der Muffelofen ist nicht nur eine Wärmequelle; er ist das Werkzeug, das die strukturelle DNA Ihres elektronischen Materials definiert.

Zusammenfassungstabelle:

| Phase | Prozesstyp | Physikalische/chemische Umwandlung |

|---|---|---|

| Vorläuferbehandlung | Dehydratisierung & Zersetzung | Entfernung flüchtiger Bestandteile und Verunreinigungen |

| Phasenübergang | Kristallisation | Übergang vom amorphen Zustand zu einem geordneten polykristallinen Gitter |

| Strukturelle Kontrolle | Vorzugsweise Wachstum | Ausrichtung der Atome in die kritische (222)-Kristallorientierung |

| Endergebnis | Funktionalisierung | Erzeugung von Schichten, die in der Lage sind, stabile leitfähige Filamente zu bilden |

Verbessern Sie Ihre Materialssynthese mit KINTEK Precision

Die Erzielung der perfekten (222)-Kristallorientierung in Yttriumoxid erfordert mehr als nur Wärme; sie erfordert die absolute thermische Stabilität und Gleichmäßigkeit, die in KINTEKs Hochleistungs-Laborlösungen zu finden sind. Unterstützt durch Experten in Forschung und Entwicklung und erstklassige Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre spezifischen Forschungs- oder Produktionsparameter angepasst werden können.

Ob Sie elektronische Komponenten der nächsten Generation oder fortschrittliche polykristalline Filme entwickeln, KINTEK bietet die Zuverlässigkeit, die Sie benötigen, um eine konsistente Filamentbildung und Geräteperformance zu gewährleisten. Kontaktieren Sie uns noch heute, um Ihre individuellen Bedürfnisse zu besprechen und zu erfahren, wie unsere Expertise Ihren thermischen Verarbeitungsworkflow optimieren kann.

Referenzen

- Yoonjin Cho, Jaewon Jang. Effect of Electrochemically Active Top Electrode Materials on Nanoionic Conductive Bridge Y2O3 Random-Access Memory. DOI: 10.3390/nano14060532

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist die Funktion eines Muffelofens bei der Katalysatorkalzinierung? Meistere die Umwandlung von Biomasse in Katalysatoren

- Welche Sicherheitsfunktionen sollten bei der Auswahl eines Muffelofens berücksichtigt werden? Gewährleisten Sie die Laborsicherheit mit fortschrittlichen Schutzsystemen

- Wie kontrolliert ein Muffelofen die Atmosphäre um die Probe? Präzise Materialverarbeitung erreichen

- Was ist der typische Betriebstemperaturbereich von Kammeröfen? Finden Sie Ihre perfekte Wärmelösung

- In welchem Temperaturbereich können Muffelöfen betrieben werden? Finden Sie Ihre ideale Wärmelösung für 800°C bis 1800°C

- Welche Schlüsselfaktoren sind beim Kauf eines Muffelofens zu berücksichtigen? Wählen Sie den richtigen Ofen für Ihr Labor

- Welche Arten von Heizsystemen gibt es für Muffelöfen?Entdecken Sie Lösungen für Präzisionsheizungen

- Welche Rolle spielt eine Muffelofen bei Pt/Ce(M)-Katalysatoren? Präzise Aktivierung und Kalzinierung meistern