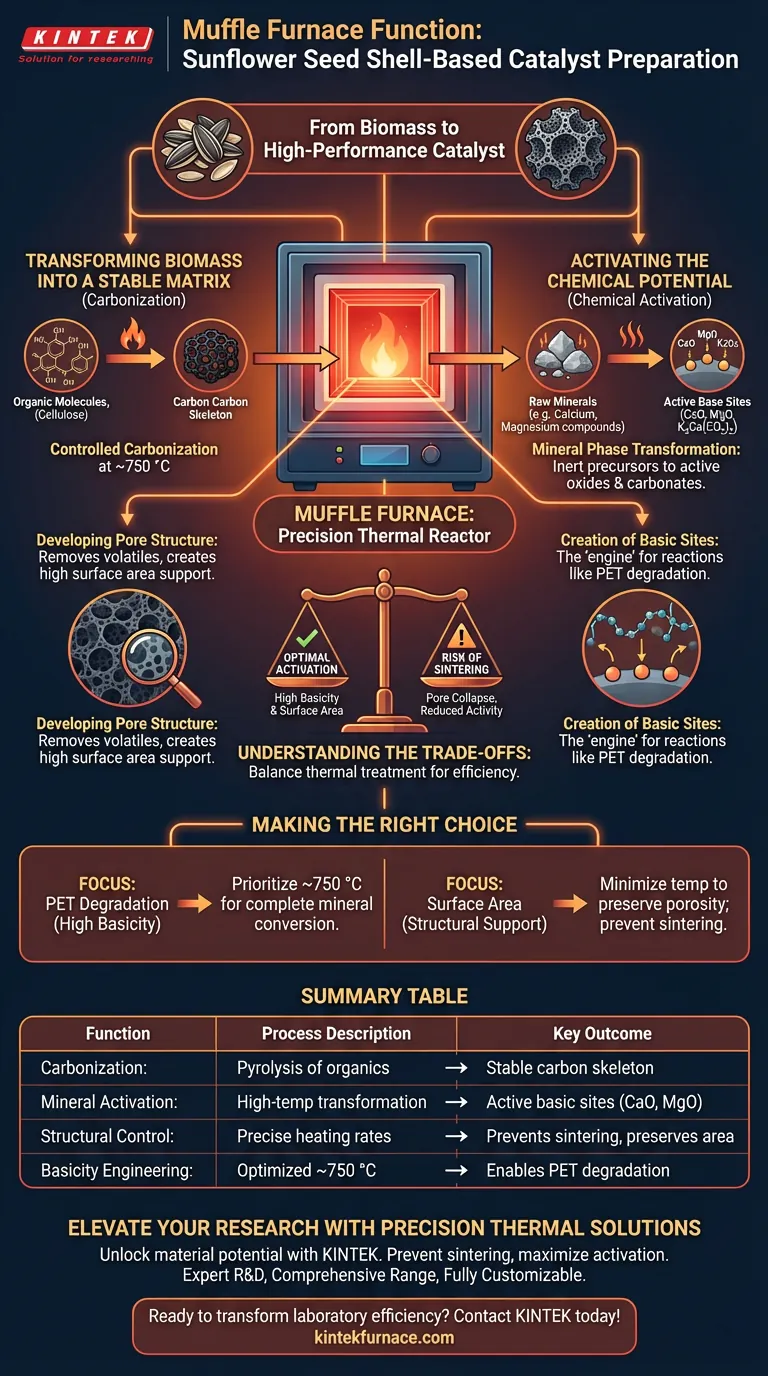

Der Muffelofen fungiert als präziser thermischer Reaktor, der die gleichzeitige Karbonisierung der Sonnenblumenschalenmatrix und die chemische Aktivierung ihrer inhärenten Mineralbestandteile ermöglicht.

Insbesondere bietet er eine kontrollierte Hochtemperaturumgebung (typischerweise um 750 °C), die die organische Biomasse in einen stabilen Kohlenstoffträger umwandelt und gleichzeitig natürliche Mineralien in hochreaktive Metalloxide und Carbonate wie Calciumoxid (CaO) und Magnesiumoxid (MgO) umwandelt.

Kern Erkenntnis: Der Muffelofen verbrennt die Biomasse nicht einfach; er steuert einen Phasenübergang. Er wandelt die Sonnenblumenschale von landwirtschaftlichem Abfall in einen komplexen katalytischen Verbundstoff um und aktiviert die starken basischen Zentren, die für den Abbau von widerstandsfähigen Materialien wie Polyethylenterephthalat (PET)-Abfällen erforderlich sind.

Umwandlung von Biomasse in eine stabile Matrix

Die erste entscheidende Funktion des Muffelofens ist die Steuerung der physikalischen Struktur des Katalysators durch Pyrolyse.

Kontrollierte Karbonisierung

Bei hohen Temperaturen treibt der Ofen die thermische Zersetzung der organischen Bestandteile (Lignin, Zellulose und Hemizellulose) in den Sonnenblumenschalen voran.

Dieser Prozess entfernt flüchtige organische Verbindungen und hinterlässt ein poröses, kohlenstoffhaltiges Gerüst. Dieses Kohlenstoffgerüst dient als strukturelle Unterstützung für die aktiven katalytischen Zentren.

Entwicklung der Porenstruktur

Durch präzise Steuerung der Aufheizgeschwindigkeit und -dauer stellt der Ofen sicher, dass die organische Substanz entfernt wird, ohne die Struktur zu kollabieren.

Dies führt zu einem Material mit einer hohen spezifischen Oberfläche, was unerlässlich ist, damit Reaktanten während des katalytischen Prozesses Zugang zu den aktiven Zentren erhalten.

Aktivierung des chemischen Potenzials

Während die Karbonisierung die Struktur betrifft, ist die wichtigste Rolle des Ofens die chemische Umwandlung der natürlich in den Schalen vorkommenden anorganischen Mineralien.

Umwandlung von Mineralphasen

Sonnenblumenschalen enthalten inhärente Mineralien, die in ihrer rohen Form katalytisch inert sind. Die hohe thermische Energie, die der Muffelofen liefert (z. B. 750 °C), löst eine Phasenumwandlung aus.

Diese Hitze wandelt Vorläufer in aktive Metalloxide und Carbonate um und erzeugt spezifisch Komponenten wie Calciumoxid (CaO), Magnesiumoxid (MgO) und Kalium-Calcium-Carbonat (K2Ca(CO3)2).

Erzeugung basischer Zentren

Diese neu gebildeten Oxide sind keine passiven Füllstoffe; sie fungieren als starke basische Zentren.

Im Kontext von Sonnenblumenschalen-Katalysatoren sind diese basischen Zentren der "Motor", der chemische Reaktionen antreibt, wie die Depolymerisation von PET-Kunststoffen. Ohne die Hochtemperaturbehandlung im Muffelofen würden diese Mineralien inaktiv und unwirksam bleiben.

Verständnis der Kompromisse

Obwohl der Muffelofen für die Aktivierung unerlässlich ist, kann unsachgemäße Handhabung der thermischen Umgebung die Katalysatorleistung beeinträchtigen.

Das Risiko des Sinterns

Höhere Temperaturen erhöhen im Allgemeinen die Umwandlung von Mineralien in ihre aktiven Oxidformen. Übermäßige Hitze oder längere Einwirkung kann jedoch zu Sintern führen.

Sintern bewirkt, dass die Partikel zusammenkleben, die Porenstruktur kollabiert und die Oberfläche drastisch reduziert wird. Dies schränkt die Effizienz des Katalysators ein, da Reaktanten die aktiven Zentren nicht mehr erreichen können.

Energie- vs. Aktivitätsgleichgewicht

Der Betrieb bei 750 °C erfordert einen erheblichen Energieaufwand. Sie müssen die Kosten dieser thermischen Behandlung gegen die resultierende katalytische Aktivität abwägen.

Es gibt oft einen abnehmenden Ertrag, bei dem weitere Temperaturerhöhungen nur geringfügige Gewinne an katalytischer Basizität erzielen, während die Energiekosten und das Risiko struktureller Schäden erheblich steigen.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration Ihres Muffelofens für die Katalysatorherstellung sollten Ihre Parameter Ihr spezifisches Endziel widerspiegeln.

- Wenn Ihr Hauptaugenmerk auf PET-Abbau (hohe Basizität) liegt: Priorisieren Sie höhere Temperaturen (um 750 °C), um die vollständige Umwandlung von Calcium und Magnesium in ihre hochaktiven Oxidformen zu gewährleisten und die starken basischen Zentren für diese Reaktion bereitzustellen.

- Wenn Ihr Hauptaugenmerk auf der Oberfläche (strukturelle Unterstützung) liegt: Seien Sie vorsichtig mit überschüssigen Temperaturen; streben Sie die niedrigste Temperatur an, die eine Karbonisierung erreicht, um die maximale Porosität des Kohlenstoffträgers zu erhalten und Sintern zu verhindern.

Letztendlich ist der Muffelofen das Werkzeug, das die Identität Ihres Materials definiert und bestimmt, ob es ein einfaches Kohlenstoffpulver bleibt oder ein Hochleistungskatalysator wird.

Zusammenfassungstabelle:

| Funktion | Prozessbeschreibung | Wichtigstes Ergebnis |

|---|---|---|

| Karbonisierung | Pyrolyse von Lignin, Zellulose und Hemizellulose | Schafft ein stabiles, poröses Kohlenstoffgerüst |

| Mineralaktivierung | Hochtemperaturumwandlung inhärenter Mineralien | Erzeugt aktive basische Zentren (CaO, MgO) |

| Strukturelle Kontrolle | Präzise Steuerung der Aufheizraten | Verhindert Sintern und erhält die Oberfläche |

| Basizitäts-Engineering | Optimierte thermische Umgebung bei ~750 °C | Ermöglicht effektiven Abbau von Materialien wie PET |

Erweitern Sie Ihre Forschung mit präzisen thermischen Lösungen

Entfesseln Sie das volle Potenzial Ihres Material-Engineerings mit KINTEK. Ob Sie Biomasse-abgeleitete Katalysatoren oder fortschrittliche Verbundwerkstoffe entwickeln, unsere Hochleistungs-Thermalsysteme bieten die exakte Temperaturgleichmäßigkeit und Kontrolle, die erforderlich sind, um Sintern zu verhindern und die chemische Aktivierung zu maximieren.

Warum KINTEK wählen?

- Experten F&E & Fertigung: Jahrzehntelange Erfahrung in der thermischen Verarbeitung im Labor- und Industriemaßstab.

- Umfassendes Sortiment: Wir bieten Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für verschiedene Anwendungen maßgeschneidert sind.

- Vollständig anpassbar: Systeme, die auf Ihre einzigartigen Temperatur-, Atmosphären- und Strukturierungsanforderungen zugeschnitten sind.

Bereit, die Effizienz Ihres Labors zu revolutionieren? Kontaktieren Sie uns noch heute, um den perfekten Ofen für Ihre Anwendung zu finden!

Visuelle Anleitung

Referenzen

- Linlin Zhao, A. Washbrook. Optimization of operating conditions for the catalytic alcoholysis of waste PET for the synthesis of BHET by sunflower seed husk matrix materials. DOI: 10.1039/d4ra07206e

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie stellt ein Labor-Muffelofen die Produktqualität sicher? Präzision bei der Pyrolyse von Biomasse unter Sauerstofflimitierung

- Welche Heizwendeltypen werden in Muffelöfen verwendet und welche Temperaturbereiche haben sie? Wählen Sie das richtige Element für Ihr Labor

- Wie verhindern Muffelöfen die Kontamination von Materialien während des Erhitzens?Sicherstellung der Reinheit in Hochtemperaturprozessen

- Welche Funktionen erfüllen Trockenöfen und Sinteröfen im Sol-Gel-Verfahren? Optimierung der Integrität bioaktiver Beschichtungen

- Welche Wartungspraktiken verlängern die Lebensdauer eines Muffelofens? Steigern Sie die Zuverlässigkeit durch proaktive Pflege

- Wie werden kastenförmige Widerstandsofen in der Materialforschung und -entwicklung von metallischen Werkstoffen eingesetzt? Erschließen Sie präzise Wärmebehandlung und Legierungsentwicklung

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Was sind die wichtigen Sicherheitsvorkehrungen bei der Verwendung eines Kammerofens? Sorgen Sie für einen sicheren und effizienten Betrieb