Ein Labor-Muffelofen stellt die Produktqualität sicher, indem er eine streng regulierte thermische Umgebung bereitstellt, die Biomasse von direkter Verbrennung isoliert. Durch die Verwendung präziser Heizprogramme – wie einer konstanten Aufheizrate von 10 °C min⁻¹ – und die Aufrechterhaltung sauerstofflimitierter Bedingungen lenkt der Ofen das Material durch thermochemische Zersetzung und nicht durch einfaches Verbrennen. Diese Kontrolle ist der entscheidende Faktor für die Bestimmung der endgültigen Struktur und chemischen Konsistenz der entstehenden Biokohle.

Kernbotschaft Der Muffelofen wandelt die Biomasseverarbeitung von einer groben Verbrennung in präzises Material-Engineering um. Seine Fähigkeit, die Heizquelle von der Probenatmosphäre zu entkoppeln, ermöglicht es Ihnen, die genaue Porosität und Oberflächenchemie des Endprodukts durch Manipulation von Temperaturrampen und Verweilzeiten zu bestimmen.

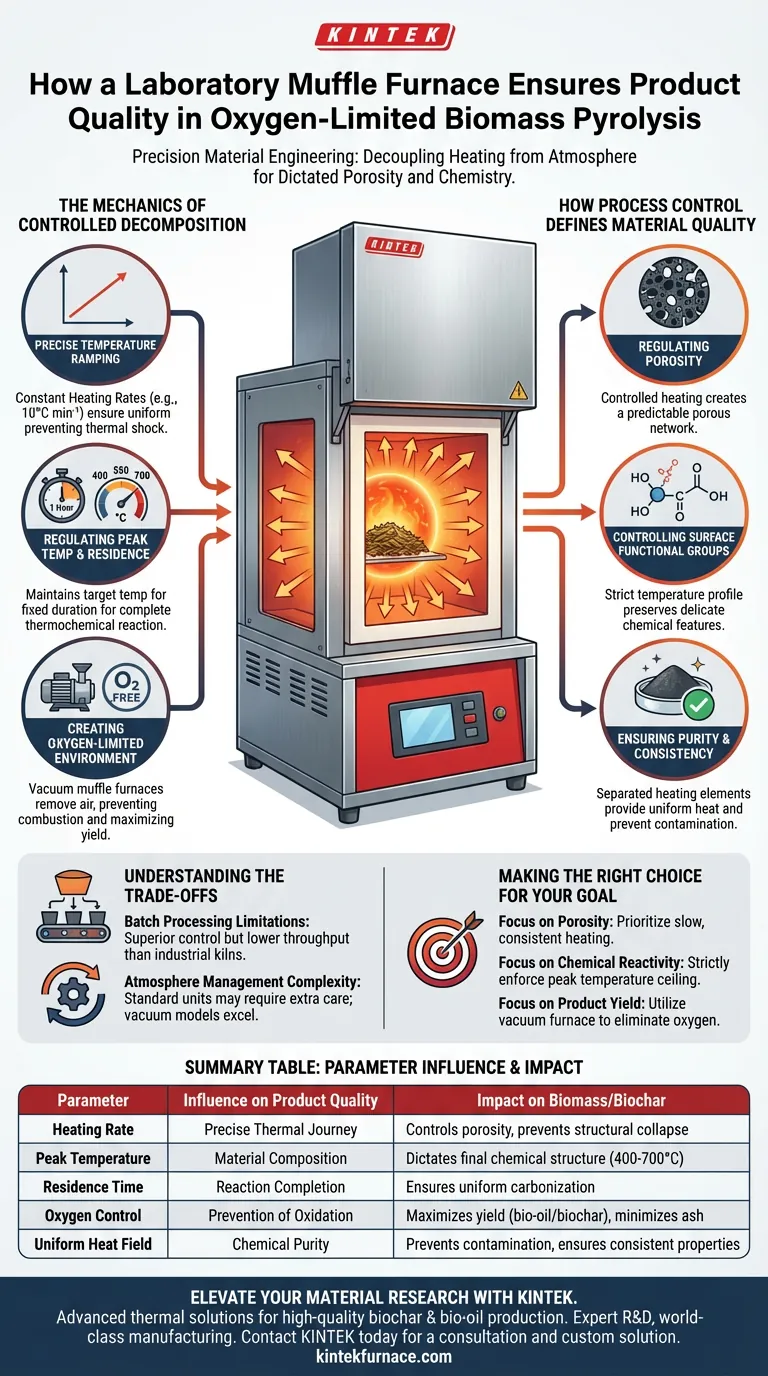

Die Mechanik der kontrollierten Zersetzung

Präzise Temperaturrampen

Qualitativ hochwertige Pyrolyse erfordert mehr als nur das Erreichen einer hohen Temperatur; sie erfordert eine kontrollierte Reise zu dieser Temperatur.

Ein Muffelofen verwendet digitale Steuerungssysteme, um konstante Heizraten (z. B. 10 °C min⁻¹) auszuführen. Dieser allmähliche, lineare Anstieg stellt sicher, dass die Biomasse gleichmäßig zersetzt wird und verhindert thermische Schocks oder ungleichmäßige Karbonisierung.

Regulierung von Spitzentemperatur und Verweilzeit

Der Ofen hält die Probe für eine festgelegte Dauer, typischerweise 1 Stunde, bei spezifischen Zieltemperaturen wie 400, 550 oder 700 °C.

Diese Verweilzeit ist entscheidend. Sie ermöglicht es den thermochemischen Reaktionen, vollständig abzulaufen, und stellt sicher, dass das Material vor Beginn der Kühlung in seinem gesamten Volumen vollständig verarbeitet ist.

Schaffung einer sauerstofflimitierten Umgebung

Um Pyrolyse und nicht Verbrennung zu erreichen, muss die Anwesenheit von Sauerstoff begrenzt werden.

Vakuum-Muffelöfen sind hier besonders effektiv und schaffen im Wesentlichen sauerstofffreie Umgebungen. Durch die Entfernung von Luft aus der Kammer stellt der Ofen sicher, dass die Biomasse einer thermischen Zersetzung unterliegt, ohne zu Asche zu oxidieren, was für die Maximierung der Ausbeute an Bioölen und Biokohle unerlässlich ist.

Wie Prozesskontrolle die Materialqualität definiert

Regulierung der Porosität

Das primäre Qualitätsmerkmal von Biokohle ist oft ihre physikalische Struktur.

Die spezifische Kombination aus Heizrate und Spitzentemperatur reguliert direkt die resultierende Porosität des Materials. Kontrolliertes Heizen treibt flüchtige Bestandteile mit einer vorhersagbaren Rate ab und erzeugt ein poröses Netzwerk, anstatt die Struktur kollabieren zu lassen.

Kontrolle von Oberflächenfunktionsgruppen

Die chemische Reaktivität der Biokohle wird durch die Dichte ihrer Oberflächenfunktionsgruppen bestimmt.

Durch strikte Einhaltung des programmierten Temperaturprofils stellt der Muffelofen sicher, dass diese Gruppen gemäß Ihren Vorgaben erhalten oder umgewandelt werden. Temperaturschwankungen würden diese empfindlichen chemischen Merkmale sonst zerstören.

Gewährleistung von Reinheit und Konsistenz

Das Design eines Muffelofens trennt die Heizelemente von der Hauptkammer (dem "Muffel").

Die Wärme wird in die Kammer abgestrahlt, was bedeutet, dass die Biomasse niemals mit den Heizelementen oder Verbrennungsgasen in Kontakt kommt. Dies sorgt für ein gleichmäßiges Temperaturfeld und verhindert Kontamination, wodurch sichergestellt wird, dass das Endprodukt chemisch rein ist.

Verständnis der Kompromisse

Grenzen der Chargenverarbeitung

Muffelöfen sind von Natur aus Chargenverarbeitungsgeräte.

Obwohl sie eine überlegene Kontrolle für die Laborqualität bieten, können sie nicht mit dem kontinuierlichen Durchsatz industrieller Drehrohröfen mithalten. Sie erhalten Präzision und Umweltkontrolle auf Kosten von Verarbeitungsgeschwindigkeit und Volumen.

Komplexität des Atmosphärenmanagements

Standard-Muffelöfen sind im Vergleich zu Röhrenöfen nicht immer perfekt luftdicht.

Während ein Vakuum-Muffelofen bei der Sauerstoffeliminierung hervorragend ist, kann ein Standardgerät eine sorgfältige Handhabung oder zusätzliche Gasfluss-Setups erfordern, um strenge sauerstofflimitierte Bedingungen aufrechtzuerhalten. Ohne Vakuumfunktion kann die Schaffung einer rein inerten Atmosphäre schwieriger sein.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Biomassepyrolyse zu maximieren, passen Sie Ihre Ofeneinstellungen an Ihr spezifisches Ziel an:

- Wenn Ihr Hauptaugenmerk auf der physikalischen Struktur (Porosität) liegt: Priorisieren Sie eine langsame, gleichmäßige Heizrate (z. B. 10 °C min⁻¹), damit flüchtige Bestandteile entweichen können, ohne die Porenstruktur kollabieren zu lassen.

- Wenn Ihr Hauptaugenmerk auf der chemischen Reaktivität liegt: Halten Sie die Spitzentemperatur streng ein (z. B. Stopp bei 400 °C oder 550 °C), um die Dichte der Oberflächenfunktionsgruppen zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Produkt yield (Bioöle) liegt: Verwenden Sie einen Vakuum-Muffelofen, um Sauerstoff vollständig zu eliminieren und die sekundäre Oxidation der wertvollen flüchtigen Bestandteile zu verhindern.

Präzision im thermischen Profil ist der einzige Weg, um rohe Biomasse in ein Hochleistungsmaterial zu verwandeln.

Zusammenfassungstabelle:

| Parameter | Einfluss auf die Produktqualität | Auswirkung auf Biomasse/Biokohle |

|---|---|---|

| Heizrate | Präzise thermische Reise | Kontrolliert die Porosität und verhindert strukturellen Kollaps |

| Spitzentemperatur | Materialzusammensetzung | Bestimmt die endgültige chemische Struktur (z. B. 400 °C bis 700 °C) |

| Verweilzeit | Reaktionsvollständigkeit | Gewährleistet gleichmäßige Karbonisierung im gesamten Probenvolumen |

| Sauerstoffkontrolle | Verhinderung von Oxidation | Maximiert die Ausbeute an Bioöl und Biokohle anstelle von Asche |

| Gleichmäßiges Wärmefeld | Chemische Reinheit | Verhindert Kontamination und gewährleistet konsistente Materialeigenschaften |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision bei der Biomassepyrolyse ist für die Herstellung hochwertiger Biokohle und Bioöle unerlässlich. KINTEK bietet die fortschrittlichen thermischen Lösungen, die erforderlich sind, um Rohmaterialien in Hochleistungsprodukte zu verwandeln.

Unterstützt durch F&E-Experten und erstklassige Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Ob Sie präzise Atmosphärenkontrolle oder anpassbare Temperaturprofile für einzigartige Forschungsanforderungen benötigen, unsere Labor-Hochtemperaturöfen sind auf Zuverlässigkeit und Genauigkeit ausgelegt.

Bereit, die Wärmebehandlungskapazitäten Ihres Labors zu optimieren?

Kontaktieren Sie KINTEK noch heute für eine Beratung und eine maßgeschneiderte Lösung.

Visuelle Anleitung

Referenzen

- Maryam Rabiee Abyaneh, Ali Daryabeigi Zand. Pb(ΙΙ), Cd(ΙΙ), and Mn(ΙΙ) adsorption onto pruning-derived biochar: physicochemical characterization, modeling and application in real landfill leachate. DOI: 10.1038/s41598-024-54028-6

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Vorteile bietet die Verwendung eines Kammerofens für die Wärmebehandlung? Präzise Steuerung und Vielseitigkeit erreichen

- Welche gängigen Prozesse verwenden Muffelöfen? Reine, kontrollierte Hochtemperaturanwendungen realisieren

- Wie bestimmt ein Muffelofen die endgültige Phase und Aktivität von Bismut-Molybdat? Optimieren Sie Ihre Materialsynthese

- Wie stellt ein programmierbarer Muffelofen die Leistung von BAF-Polyimidfolien sicher? Beherrschen Sie die thermische Imidisierungssteuerung

- Warum ist das Tragen geeigneter Kleidung beim Betrieb eines Tischofens wichtig? Wesentliche Sicherheitstipps zur Vermeidung von Verbrennungen und Bränden

- Was ist die Funktion eines Muffelofens im Syntheseprozess von Ag2S1-xTex-Materialien? Präzise thermische Verarbeitung

- Wie unterscheidet sich ein Muffelofen von einem Vakuumofen? Wählen Sie die richtige Wärmebehandlung für Ihre Materialien

- Über welche Art von Temperaturregelung verfügt der einfache Muffelofen?Präzisionserwärmung für verlässliche Ergebnisse