Bei der Synthese von Ag2S1-xTex-Materialien dient der Muffelofen als zentrales Gefäß für die kontrollierte thermische Verarbeitung, das speziell dafür ausgelegt ist, Silber (Ag), Schwefel (S) und Tellur (Te) bei 1323 K zu schmelzen. Sein Hauptnutzen liegt in der Aufrechterhaltung dieser hohen Temperatur, um den Übergang fester Rohstoffe in einen gleichmäßigen flüssigen Zustand zu ermöglichen.

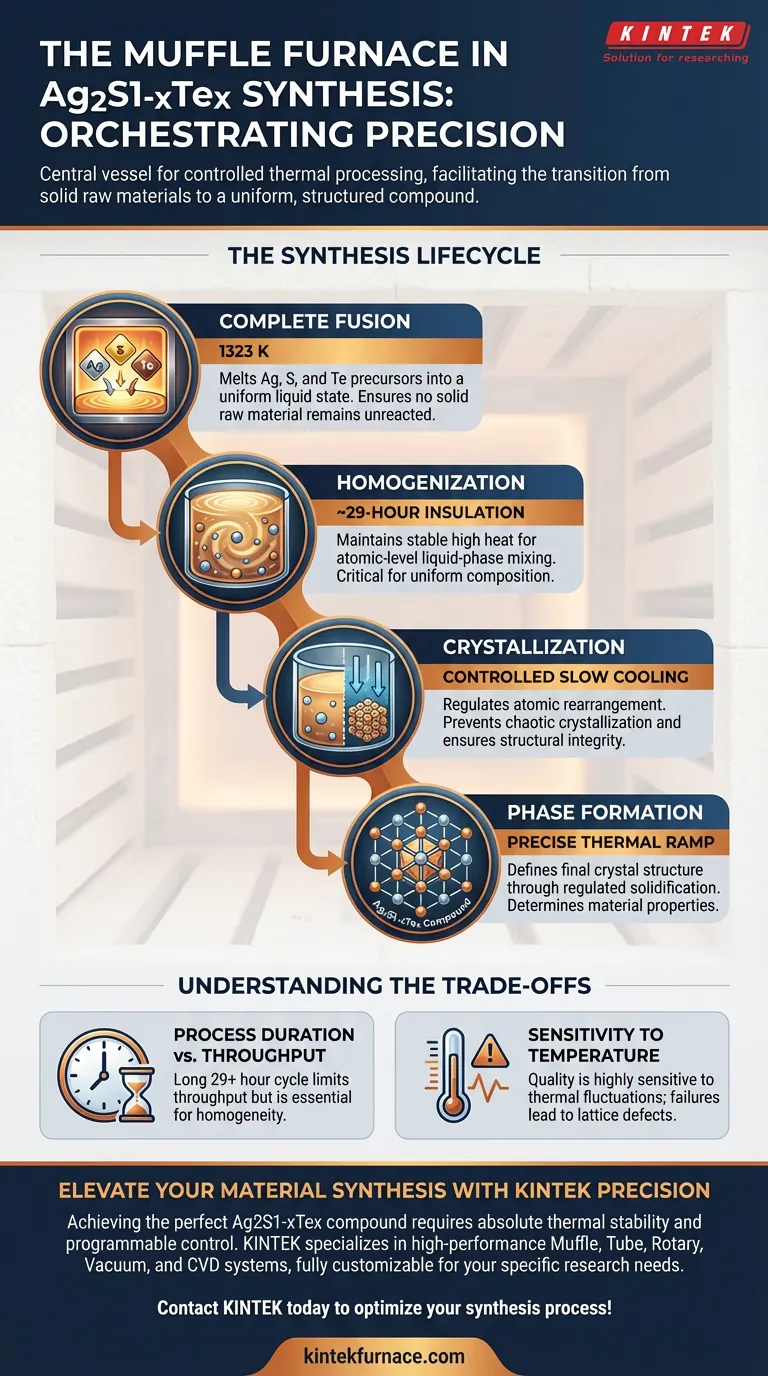

Der Muffelofen fungiert als Präzisionsinstrument, das den Synthesezyklus orchestriert: vollständiges Schmelzen der Vorläufer, langdauernde Homogenisierung in flüssiger Phase und die Regelung der Abkühlraten zur Bestimmung der Kristallstruktur.

Die Rolle der präzisen thermischen Kontrolle

Erreichen einer vollständigen Fusion

Der Ofen erzeugt die notwendige thermische Energie, um 1323 K zu erreichen. Bei dieser spezifischen Temperatur werden die festen Silber-, Schwefel- und Tellurvorläufer vollständig geschmolzen. Dies stellt sicher, dass vor Beginn der Mischphase keine festen Rohstoffe unverbraucht bleiben.

Ermöglichung der Homogenisierung in flüssiger Phase

Nach dem Schmelzen benötigt das Material Zeit, um sich auf atomarer Ebene zu vermischen. Der Muffelofen bietet eine erweiterte Isolationszeit von etwa 29 Stunden.

Während dieser Phase wird die flüssige Mischung bei stabiler Temperatur gehalten. Diese Dauer ist entscheidend, damit sich die verschiedenen Elemente gleichmäßig verteilen können, was zu einer homogenen flüssigen Lösung führt, die für konsistente Materialeigenschaften unerlässlich ist.

Phasenbildung und Kristallisation

Regulierung des Abkühlprozesses

Nach der Homogenisierung steuert der Muffelofen den Übergang von flüssig zu fest. Er schaltet nicht einfach den Strom ab; er ermöglicht einen langsamen Abkühlprozess.

Kontrolle des Kristallwachstums

Dieser kontrollierte Temperaturabfall ist eine kritische physikalische Bedingung. Durch langsames Abkühlen ermöglicht der Ofen eine geordnete atomare Umlagerung und eine präzise anfängliche Phasenbildung. Diese Kontrolle verhindert die chaotische Kristallisation, die bei schnellem Abkühlen auftreten könnte, und stellt sicher, dass das Endmaterial die gewünschte strukturelle Integrität aufweist.

Verständnis der Kompromisse

Prozessdauer vs. Durchsatz

Die Haupteinschränkung dieser Synthesemethode ist der Zeitaufwand. Die Widmung von Geräten für eine einzelne Charge über 29 Stunden (plus Kühlzeit) begrenzt den Durchsatz im Vergleich zu schnelleren, weniger präzisen Methoden erheblich.

Empfindlichkeit gegenüber Temperaturschwankungen

Obwohl Muffelöfen auf Stabilität ausgelegt sind, ist die Qualität von Ag2S1-xTex sehr empfindlich gegenüber der thermischen Umgebung. Jedes Versäumnis, die 1323 K Haltezeit oder die spezifische Kühlrampe einzuhalten, kann zu Gitterfehlern oder schlechter Kristallinität führen, ähnlich wie bei anderen empfindlichen metallurgischen Prozessen.

Die richtige Wahl für Ihr Ziel treffen

Abhängig von Ihren spezifischen Syntheseanforderungen priorisieren Sie die Ofenparameter wie folgt:

- Wenn Ihr Hauptaugenmerk auf Materialhomogenität liegt: Stellen Sie sicher, dass der Ofen die stabile Isolierung bei 1323 K für die volle 29-stündige Dauer aufrechterhalten kann, um die Mischung in flüssiger Phase zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Kristallqualität liegt: Priorisieren Sie einen Ofen mit programmierbaren Kühlrampen, um die Verfestigung und Phasenbildung präzise zu steuern.

Der Muffelofen ist nicht nur ein Heizgerät, sondern ein kritisches Werkzeug zur Durchsetzung der thermodynamischen Bedingungen, die erforderlich sind, um Rohstoffe in eine strukturierte, homogene Verbindung umzuwandeln.

Zusammenfassungstabelle:

| Synthesephase | Temperatur / Dauer | Funktion des Muffelofens |

|---|---|---|

| Vollständige Fusion | 1323 K | Schmilzt Ag-, S- und Te-Vorläufer zu einem gleichmäßigen flüssigen Zustand. |

| Homogenisierung | 29-stündige Isolierung | Hält hohe Wärme stabil für atomare Mischung in flüssiger Phase. |

| Kristallisation | Kontrolliertes langsames Abkühlen | Reguliert die atomare Umlagerung, um Defekte zu vermeiden und die Integrität zu gewährleisten. |

| Phasenbildung | Präzise thermische Rampe | Definiert die endgültige Kristallstruktur durch geregelte Verfestigung. |

Verbessern Sie Ihre Materialsynthese mit KINTEK Precision

Die Herstellung der perfekten Ag2S1-xTex-Verbindung erfordert mehr als nur Hitze; sie erfordert absolute thermische Stabilität und programmierbare Kontrolle. Bei KINTEK sind wir auf Hochleistungs-Thermallösungen spezialisiert, die für strenge Laborstandards entwickelt wurden.

Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre spezifischen Forschungsanforderungen angepasst werden können. Egal, ob Sie eine präzise 1323 K-Aufrechterhaltung für langdauernde Homogenisierung oder fortschrittliche Kühlrampen für das Kristallwachstum benötigen, unsere Öfen bieten die Zuverlässigkeit, die Ihre Materialien erfordern.

Bereit, Ihren Syntheseprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen mit unserem technischen Team zu besprechen!

Visuelle Anleitung

Referenzen

- Kosuke Sato, Tsunehiro Takeuchi. Composition, time, temperature, and annealing-process dependences of crystalline and amorphous phases in ductile semiconductors Ag2S1−<i>x</i>Te<i>x</i> with <i>x</i> = 0.3–0.6. DOI: 10.1063/5.0180950

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was gewährleistet die Heizgleichmäßigkeit in kastenförmigen Hochtemperatur-Widerstandsofen?

- Welche Prozesse können mit Kammeröfen durchgeführt werden? Entdecken Sie vielseitige thermische Lösungen für Ihr Labor

- Was sollte vor dem ersten Gebrauch oder nach längerer Inaktivität eines Muffelofens getan werden? Wesentlicher Einbrennleitfaden

- Welche Vorteile bieten Kammeröfen hinsichtlich der Materialeigenschaften? Erzielen Sie eine überlegene Materialkontrolle und -leistung

- Welche Rolle spielt ein Labor-Muffelofen bei der Herstellung von hochreinem Alpha-Aluminiumoxid? Kalzinierung und Phasenumwandlungen meistern

- Was ist ein Hauptmerkmal von Muffelöfen bezüglich der Temperaturkontrolle? Erreichen Sie präzises und gleichmäßiges Heizen für Ihr Labor

- Welche Prozessbedingungen muss ein Muffelofen für die CoNiCrAlY-Oxidation erfüllen? Gewährleistung präziser Hochtemperaturstabilität

- Warum wird ein Muffelofen für die primäre Wärmebehandlung bei 250 °C verwendet? Optimieren Sie Ihre Perowskit-Katalysatorstruktur