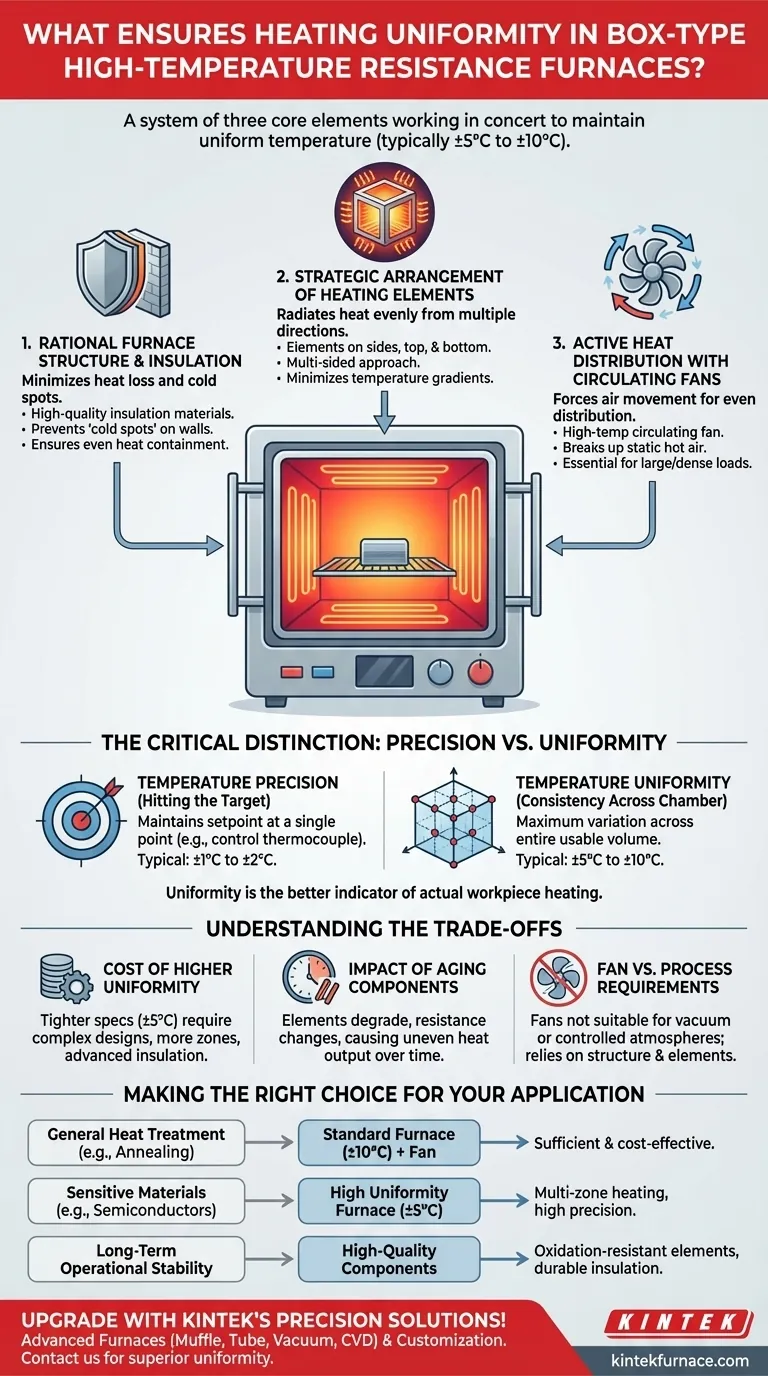

Die Heizgleichmäßigkeit in einem kastenförmigen Hochtemperatur-Widerstandsofen wird hauptsächlich durch ein System von drei Kernelementen gewährleistet, die zusammenarbeiten. Dies sind eine rational konstruierte Ofenstruktur, die strategische Anordnung der Heizelemente und der Einsatz mechanischer Vorrichtungen wie Umwälzventilatoren zur aktiven Wärmeverteilung. Zusammen halten diese Komponenten typischerweise eine Temperaturgleichmäßigkeit im Bereich von ±5°C bis ±10°C in der gesamten Kammer aufrecht.

Die Erzielung echter Temperaturgleichmäßigkeit ist eine systemische Herausforderung, die über das bloße Erreichen eines Sollwerts hinausgeht. Sie ist das Ergebnis einer ganzheitlichen Designphilosophie, bei der die physikalische Struktur des Ofens, die Platzierung seiner Wärmequellen und die aktive Luftzirkulation optimiert werden, um heiße und kalte Stellen zu eliminieren.

Die drei Säulen der Heizgleichmäßigkeit

Um zu verstehen, wie ein Ofen eine konstante Temperatur erreicht, müssen wir uns ansehen, wie jede Kernkomponente zur Verteilung der thermischen Energie beiträgt.

Rationale Ofenstruktur und Isolierung

Die physikalische Kammer ist die Grundlage der Gleichmäßigkeit. Ihre Konstruktion wirkt sich direkt darauf aus, wie Wärme zurückgehalten und reflektiert wird.

Hochwertige Isoliermaterialien sind entscheidend. Sie verbessern nicht nur die Energieeffizienz, sondern verhindern auch die Bildung von „kalten Stellen“ an den Ofenwänden und stellen sicher, dass der Wärmeverlust über alle Oberflächen minimal und gleichmäßig ist.

Strategische Anordnung der Heizelemente

Es reicht nicht aus, nur leistungsstarke Heizelemente zu haben; deren Platzierung ist von größter Bedeutung. Das Ziel ist es, Wärme gleichmäßig aus mehreren Richtungen in die Kammer abzustrahlen.

Die Elemente sind typischerweise an den Seiten, oben und manchmal unten im Ofen verteilt. Diese mehrseitige Beheizung minimiert Temperaturgradienten und stellt sicher, dass das Werkstück gleichmäßig aus allen Winkeln und nicht von einer einzigen, intensiven Quelle beheizt wird.

Aktive Wärmeverteilung durch Umwälzventilatoren

Während die Strahlung der Elemente die Hauptarbeit leistet, reicht die natürliche Konvektion oft nicht aus, um die Gleichmäßigkeit zu gewährleisten, insbesondere in größeren Kammern oder bei dicht gepackten Lasten.

Ein Hochtemperatur-Umwälzventilator zwingt die Atmosphäre im Ofen aktiv zur Bewegung. Diese erzwungene Konvektion durchbricht statische Schichten heißer Luft und stellt sicher, dass Wärme physisch in jede Ecke der Kammer und um das Werkstück herum transportiert wird, um konsistentere Ergebnisse zu erzielen.

Der kritische Unterschied: Gleichmäßigkeit vs. Präzision

Ein häufiger Irrtum ist der Unterschied zwischen Temperaturpräzision und Temperaturgleichmäßigkeit. Sie sind nicht dasselbe, und das Verständnis hierfür ist entscheidend für die Auswahl der richtigen Ausrüstung.

Temperaturpräzision: Das Ziel treffen

Präzision bezieht sich darauf, wie genau das Steuerungssystem des Ofens die Temperatur an einem einzelnen Punkt halten kann, normalerweise dort, wo sich das Messfühler befindet.

Hochpräzise Systeme können einen Sollwert oft auf **±1°C bis ±2°C** genau halten. Das bedeutet, dass die Steuerung sehr gut darin ist, den Sensor auszulesen und die Leistung anzupassen, aber es sagt nichts über die Temperatur in anderen Teilen des Ofens aus.

Temperaturgleichmäßigkeit: Konsistenz über die Kammer

Gleichmäßigkeit beschreibt die maximale Temperaturschwankung über das gesamte nutzbare Volumen der Ofenkammer. Eine typische Spezifikation ist **±5°C bis ±10°C**.

Diese Metrik ist ein weitaus besserer Indikator dafür, wie gleichmäßig Ihr Werkstück tatsächlich beheizt wird. Ein Ofen kann eine hohe Präzision, aber eine schlechte Gleichmäßigkeit aufweisen, wenn er heiße und kalte Stellen hat.

Die Kompromisse verstehen

Die Erzielung einer außergewöhnlichen Gleichmäßigkeit beinhaltet Designentscheidungen, die praktische Auswirkungen haben.

Die Kosten für höhere Gleichmäßigkeit

Engere Gleichmäßigkeitsanforderungen (z. B. ±5°C oder besser) erfordern oft komplexere und teurere Konstruktionen. Dies kann mehr Heizzonen mit unabhängiger Steuerung, fortschrittlichere Isolierung und leistungsstärkere Lüftersysteme beinhalten.

Der Einfluss alternder Komponenten

Im Laufe der Zeit können sich Heizelemente und Isolierung verschlechtern. Wenn Elemente altern, kann sich ihr Widerstand ändern, wodurch sie ungleichmäßig Wärme abgeben. Diese Verschlechterung ist eine Hauptursache für die Abnahme der Temperaturgleichmäßigkeit über die Lebensdauer des Ofens, was die ursprüngliche Qualität dieser Komponenten zu einem entscheidenden langfristigen Faktor macht.

Lüfterzirkulation vs. Prozessanforderungen

Obwohl Lüfter hervorragend für die Gleichmäßigkeit sind, sind sie nicht für alle Prozesse geeignet. Vakuum- oder bestimmte kontrollierte Atmosphärenanwendungen können den Einsatz eines Lüfters untersagen. In diesen Fällen hängt die Gleichmäßigkeit vollständig von der Strukturkonstruktion des Ofens und der strategischen Platzierung seiner Heizelemente ab.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofens hängt vollständig von den Anforderungen Ihres spezifischen Wärmebehandlungsprozesses ab.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung liegt (z. B. Tempern, Vergüten): Ein Standardofen mit einer angegebenen Gleichmäßigkeit von ±10°C und einem Umwälzventilator ist in der Regel ausreichend und kostengünstig.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung empfindlicher Materialien liegt (z. B. Halbleiter, Luft- und Raumfahrtlegierungen): Priorisieren Sie Öfen mit einer zertifizierten hohen Gleichmäßigkeit von ±5°C oder besser, die wahrscheinlich Mehrzonenheizung und hochpräzise Steuerungen aufweisen.

- Wenn Ihr Hauptaugenmerk auf langfristiger Betriebs stabilität liegt: Investieren Sie in Modelle, die explizit die Verwendung von hochwertigen, oxidationsbeständigen Heizelementen und langlebiger Isolierung angeben, um die Leistung über Jahre hinweg aufrechtzuerhalten.

Letztendlich befähigt Sie das Verständnis dieser Grundprinzipien dazu, über einfache Spezifikationen hinauszublicken und einen Ofen auszuwählen, der die konsistenten Ergebnisse liefert, die Ihr Prozess erfordert.

Zusammenfassungstabelle:

| Komponente | Rolle bei der Gleichmäßigkeit | Hauptmerkmale |

|---|---|---|

| Ofenstruktur & Isolierung | Minimiert Wärmeverlust und kalte Stellen | Hochwertige Isolierung, gleichmäßige Wärmereflexion |

| Heizelemente | Strahlt Wärme gleichmäßig von mehreren Seiten ab | Strategische Platzierung an Seiten, oben und unten |

| Umwälzventilatoren | Erzwingt Luftbewegung für gleichmäßige Verteilung | Aktive Konvektion zur Beseitigung heißer/kalter Stellen |

| Gesamtsystem | Hält die Temperatur gleichmäßig | Typischerweise ±5°C bis ±10°C in der Kammer |

Werten Sie die thermische Verarbeitung Ihres Labors mit den Präzisionslösungen von KINTEK auf! Durch die Nutzung außergewöhnlicher F&E und werkseigener Fertigung bieten wir fortschrittliche Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefgreifenden Anpassungsfähigkeiten stellen sicher, dass Ihre einzigartigen experimentellen Bedürfnisse mit überlegener Heizgleichmäßigkeit und langfristiger Zuverlässigkeit erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung