Im Grunde genommen bieten Kammeröfen die kontrollierte Umgebung, die erforderlich ist, um die Eigenschaften eines Materials grundlegend zu verändern und zu verbessern. Durch die präzise Steuerung der Wärme ermöglichen sie Prozesse, die die Härte erhöhen, die Festigkeit verbessern und die Korrosionsbeständigkeit steigern. Die fortschrittlichsten Modelle steuern auch die atmosphärische Chemie, verhindern Oxidation und ermöglichen die Synthese neuer Hochleistungsmaterialien.

Der Hauptvorteil eines Kammerofens ist nicht bloßes Erhitzen, sondern die Erzielung einer präzisen Umgebungskontrolle. Diese Kontrolle über Temperatur und Atmosphäre ermöglicht es Ihnen, die endgültigen chemischen und strukturellen Eigenschaften Ihres Materials mit hoher Wiederholbarkeit zu bestimmen.

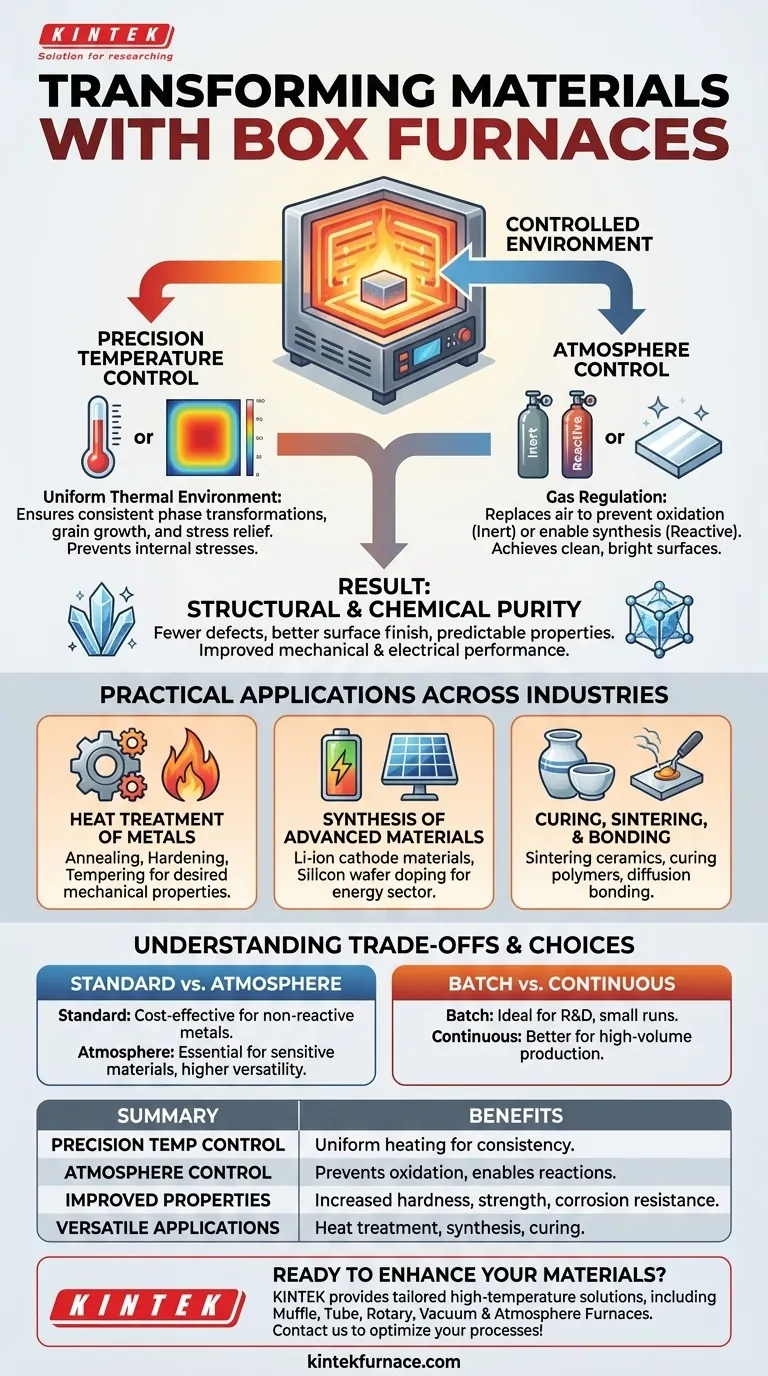

Wie Kammeröfen Materialumwandlungen ermöglichen

Der Wert eines Kammerofens liegt in seiner Fähigkeit, eine hochstabile und homogene Verarbeitungsumgebung zu schaffen. Diese Kontrolle wird durch zwei Hauptmechanismen ausgeübt: Temperatur und Atmosphäre.

Die Grundlage: Präzise Temperaturregelung

Jede Wärmebehandlung hängt von der genauen Temperatur ab. Ein Kammerofen zeichnet sich dadurch aus, dass er eine homogene thermische Umgebung bietet und sicherstellt, dass das gesamte Bauteil oder die gesamte Materialcharge demselben Temperaturprofil ausgesetzt ist.

Diese Homogenität ist entscheidend für konsistente Phasenumwandlungen, Kornwachstum und Entspannung von Eigenspannungen. Inkonsistentes Erhitzen führt zu inneren Spannungen und variablen Eigenschaften, was ein qualitativ hochwertiger Kammerofen verhindern soll.

Der Unterscheidungsfaktor: Atmosphärenkontrolle

Viele Materialprozesse sind extrem empfindlich gegenüber der umgebenden Luft, insbesondere gegenüber Sauerstoff. Atmosphären-Kammeröfen bieten eine zusätzliche Kontrollschicht, indem sie es ermöglichen, die Luft durch ein spezifisches Gas zu ersetzen.

Die Verwendung inerter Gase wie Argon oder Stickstoff verhindert Oxidation, was zu einer sauberen, glänzenden Oberflächengüte führt und die Integrität des Materials bewahrt. Die Verwendung reaktiver Gase (z. B. Wasserstoff für eine reduzierende Atmosphäre) kann aktiv an chemischen Reaktionen teilnehmen, was für die Synthese spezifischer Verbindungen oder Oberflächenbehandlungen unerlässlich ist.

Ergebnis: Strukturelle und chemische Reinheit

Die Kombination aus gleichmäßiger Hitze und kontrollierter Atmosphäre minimiert die Bildung unerwünschter Phasen wie Oxide oder Carbide. Dies führt zu einem Material mit weniger Defekten, einer besseren Oberflächengüte und einer vorhersehbareren chemischen Struktur, was direkt zu einer verbesserten mechanischen und elektrischen Leistung führt.

Praktische Anwendungen in verschiedenen Branchen

Die Fähigkeit, Materialeigenschaften präzise anzupassen, macht Kammeröfen in der traditionellen und fortschrittlichen Fertigung unverzichtbar.

Wärmebehandlung von Metallen

Dies ist die klassische Anwendung. Prozesse wie Glühen (Erweichen), Härten (Festigkeitssteigerung) und Anlassen (Verbesserung der Zähigkeit) basieren alle auf den präzisen Temperaturzyklen, die ein Kammerofen bietet, um die gewünschten mechanischen Eigenschaften zu erzielen.

Synthese von Hochleistungsmaterialien

Kammeröfen sind entscheidende Werkzeuge in Forschung und Entwicklung für die Herstellung neuer Materialien. Im Sektor der neuen Energien werden sie für die Hochtemperatursynthese von Kathodenmaterialien für Lithium-Ionen-Batterien sowie für das Dotieren und Glühen von Siliziumwafern zur Verbesserung der Solarzelleneffizienz eingesetzt.

Härten, Sintern und Kleben

Über Metalle hinaus werden Kammeröfen zum Sintern von Keramiken, zum Härten von Beschichtungen und Polymeren sowie zum Diffusionsschweißen eingesetzt. In jedem Fall gewährleisten die gleichmäßige Temperatur und die kontrollierte Atmosphäre ein konsistentes und zuverlässiges Ergebnis.

Abwägung von Kompromissen

Obwohl leistungsstark, ist ein Kammerofen ein spezifisches Werkzeug mit eigenen Überlegungen. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Standard- versus Atmosphärenöfen

Ein einfacher Ofen, der in Umgebungsluft heizt, ist deutlich günstiger und weniger komplex als einer mit Atmosphärenkontrolle. Er kann jedoch nicht für Materialien verwendet werden, die oxidationsempfindlich sind. Die zusätzlichen Kosten eines Atmosphärenofens ermöglichen Ihnen Prozessvielfalt und qualitativ hochwertigere Ergebnisse für reaktive Materialien.

Einschränkungen bei der Chargenverarbeitung

Konstruktionsbedingt ist ein Kammerofen ein Chargenverarbeitungswerkzeug. Sie beladen eine Charge, führen den Zyklus durch, kühlen sie ab und entladen sie. Dies ist ideal für F&E, einmalige Aufträge oder kleine Produktionsläufe, kann aber ein Engpass für die Massenproduktion sein, bei der kontinuierliche Förderöfen effizienter sind.

Die Bedeutung des „Rezepts“

Der Ofen liefert nur die Umgebung; er garantiert keine Ergebnisse. Die endgültigen Materialeigenschaften werden durch die Prozessparameter bestimmt – die Temperaturrampen, Haltezeiten und Gaskomposition. Ein hochentwickelter Ofen kann ein fehlerhaftes Prozessrezept nicht retten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofens hängt vollständig von Ihrem Material und Ihrem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Wärmebehandlung von nichtreaktiven Metallen liegt: Ein Standard-Kammerofen mit präziser Temperaturregelung ist eine kostengünstige und zuverlässige Lösung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung empfindlicher Materialien oder der Synthese liegt: Ein atmosphärenkontrollierter Kammerofen ist unerlässlich, um Oxidation zu verhindern und spezifische chemische Reaktionen zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der kontinuierlichen Massenproduktion liegt: Ein Kammerofen eignet sich am besten für die Prozessentwicklung, während ein Förder- oder Durchlaufofen für die Produktionslinie evaluiert werden sollte.

Letztendlich ist ein Kammerofen ein Werkzeug, mit dem Sie die endgültigen Eigenschaften Ihrer Materialien präzise entwickeln können.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Präzise Temperaturregelung | Gewährleistet gleichmäßiges Erhitzen für konsistente Phasenumwandlungen und Entspannung von Eigenspannungen. |

| Atmosphärenkontrolle | Verhindert Oxidation und ermöglicht chemische Reaktionen mit inerten oder reaktiven Gasen. |

| Verbesserte Materialeigenschaften | Erhöht Härte, Festigkeit und Korrosionsbeständigkeit bei gleichzeitiger Reduzierung von Defekten. |

| Vielseitige Anwendungen | Wird in der Wärmebehandlung, Material-Synthese und beim Härten in verschiedenen Branchen eingesetzt. |

Bereit, Ihre Materialeigenschaften mit fortschrittlichen Kammeröfen zu verbessern? KINTEK nutzt herausragende F&E und die eigene Fertigung, um verschiedenen Laboren maßgeschneiderte Hochtemperaturlösungen anzubieten, einschließlich Muffel-, Rohr-, Drehrohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Kompetenz in der Tiefenanpassung stellt sicher, dass Ihre einzigartigen experimentellen Bedürfnisse präzise erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Prozesse optimieren und überlegene Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie trägt ein Hochtemperatur-Muffelofen zur Wärmebehandlungsbehandlung von Kupferkieserz bei?

- Warum wird ein Hochtemperatur-Muffelofen zum Vorwärmen von Ni-BN-Pulver verwendet? Erzielung einer fehlerfreien Beschichtungsdichte.

- Welche entscheidende Rolle spielt eine Hochtemperatur-Muffelofen bei der Umwandlung von Biomasse in Fe-N-BC?

- Was ist die Funktion eines Muffelofens bei der LSCF-Modifikation? Präzise thermische Grundlage für Hochleistungskeramik schaffen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung