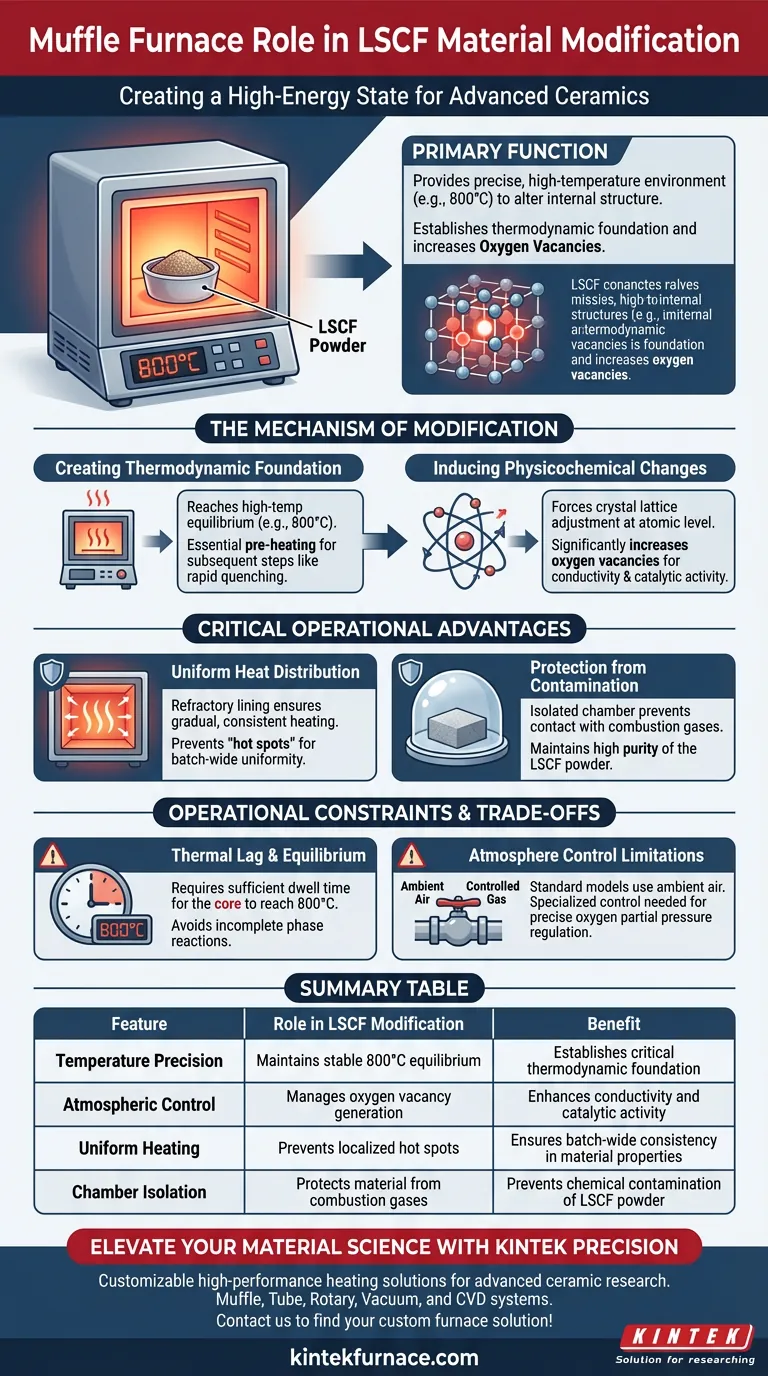

Die Hauptfunktion eines Muffelofens bei der Modifikation von Lanthan-Strontium-Kobalt-Ferrit (LSCF) besteht darin, eine präzise Hochtemperaturumgebung bereitzustellen, die die innere Struktur des Materials verändert. Insbesondere erhitzt er das kommerzielle LSCF auf eine Zieltemperatur, typischerweise 800 °C, um kritische physikochemische Veränderungen vor der weiteren Verarbeitung einzuleiten.

Durch die Bereitstellung einer stabilen thermischen Umgebung erleichtert der Muffelofen die Erhöhung der Sauerstoffleerstellen im Material. Dies schafft die notwendige thermodynamische Grundlage, die für nachfolgende Behandlungen wie das schnelle Abschrecken erforderlich ist.

Der Modifikationsmechanismus

Schaffung einer thermodynamischen Grundlage

Die Modifikation von LSCF ist nicht nur ein Trocknen oder Erwärmen des Materials; es geht darum, einen bestimmten Energiezustand zu erreichen.

Der Muffelofen bringt das Material in ein Hochtemperatur-Gleichgewicht (z. B. 800 °C). Dieser spezifische thermische Zustand dient als thermodynamische Grundlage für den gesamten Modifikationsprozess. Ohne dieses präzise Vorheizen würden nachfolgende Schritte wie das schnelle Abschrecken die gewünschten Materialeigenschaften nicht fixieren.

Induktion physikochemischer Veränderungen

Die Wärmebehandlung im Muffelofen löst spezifische Veränderungen auf atomarer Ebene aus.

Bei LSCF ist das Hauptziel die Erhöhung der Sauerstoffleerstellen. Durch das Halten des Materials bei der Zieltemperatur zwingt der Ofen das Kristallgitter zur Anpassung und erzeugt diese wesentlichen Leerstellen, die die Leitfähigkeit und katalytische Aktivität des Materials erheblich beeinflussen.

Kritische operative Vorteile

Gleichmäßige Wärmeverteilung

Die kommerzielle Modifikation erfordert Konsistenz über die gesamte Materialcharge hinweg.

Ein Muffelofen ist mit einer feuerfesten Auskleidung ausgestattet, die die Heizelemente von der Kammer isoliert. Dies gewährleistet, dass die Wärme allmählich und gleichmäßig abstrahlt und "Hot Spots" vermieden werden, die zu einer ungleichmäßigen Modifikation des LSCF-Pulvers führen könnten.

Schutz vor Kontamination

Reinheit ist bei der Modifikation von Hochleistungskeramik wie LSCF von größter Bedeutung.

Da das Material in der Muffelkammer isoliert ist, kommt es nicht in direkten Kontakt mit Verbrennungsgasen oder Heizelementen. Dies verhindert, dass externe Verunreinigungen die chemische Zusammensetzung des Ferrits während der empfindlichen Hochtemperaturphase verändern.

Betriebliche Einschränkungen und Kompromisse

Thermische Trägheit und Gleichgewicht

Obwohl Muffelöfen Stabilität bieten, ändern sie die Temperatur nicht sofort.

Es gibt oft eine thermische Trägheit zwischen den Heizelementen des Ofens und der tatsächlichen Probentemperatur. Bediener müssen eine ausreichende Haltezeit einplanen, um sicherzustellen, dass der LSCF-Kern die Zieltemperatur von 800 °C erreicht und nicht nur die Ofenluft. Wenn dies nicht berücksichtigt wird, kommt es zu einer unvollständigen Phasenumwandlung.

Grenzen der Atmosphärenkontrolle

Obwohl Muffelöfen die Exposition gegenüber der Außenumgebung begrenzen, verwenden Standardmodelle möglicherweise ausschließlich Umgebungsluft.

Wenn der Modifikationsprozess einen spezifischen Sauerstoffpartialdruck erfordert, um die Leerstellenkonzentration fein abzustimmen, muss der Ofen in der Lage sein, die Atmosphäre zu regeln. Ohne dies hängt der Oxidationszustand des LSCF ausschließlich von der Temperatur und der Zusammensetzung der Umgebungsluft ab, was für einige Anwendungen möglicherweise nicht präzise genug ist.

Die richtige Wahl für Ihr Ziel treffen

Um eine erfolgreiche Modifikation von LSCF-Materialien zu gewährleisten, stimmen Sie Ihren Ofenbetrieb auf Ihre spezifischen Verarbeitungsziele ab:

- Wenn Ihr Hauptaugenmerk auf Defekt-Engineering liegt: Stellen Sie sicher, dass der Ofen 800 °C präzise halten kann, um die Erzeugung von Sauerstoffleerstellen zu maximieren, ohne die Probe zu überhitzen.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Verwenden Sie einen Ofen mit hochwertiger feuerfester Isolierung, um eine gleichmäßige Erwärmung zu gewährleisten und sicherzustellen, dass die gesamte Charge thermodynamisch für das Abschrecken vorbereitet ist.

Der Erfolg bei der LSCF-Modifikation hängt nicht nur von der Wärmeanwendung ab, sondern davon, den Muffelofen zu nutzen, um einen sauberen, energiereichen Zustand zu schaffen, der weitere strukturelle Manipulationen ermöglicht.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der LSCF-Modifikation | Vorteil |

|---|---|---|

| Temperaturpräzision | Hält ein stabiles Gleichgewicht von 800 °C aufrecht | Schafft eine kritische thermodynamische Grundlage |

| Atmosphärenkontrolle | Steuert die Erzeugung von Sauerstoffleerstellen | Verbessert Leitfähigkeit und katalytische Aktivität |

| Gleichmäßige Erwärmung | Verhindert lokale Hot Spots | Gewährleistet chargenweite Konsistenz der Materialeigenschaften |

| Kammerisolierung | Schützt das Material vor Verbrennungsgasen | Verhindert chemische Kontamination des LSCF-Pulvers |

Verbessern Sie Ihre Materialwissenschaft mit KINTEK Precision

Sind Sie bereit, Ihren LSCF-Modifikationsprozess zu optimieren? KINTEK bietet Hochleistungs-Heizlösungen, die für die anspruchsvollen Anforderungen der Hochleistungskeramikforschung entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig an Ihre spezifischen Laboranforderungen anpassbar.

Gewährleisten Sie perfektes Defekt-Engineering und Prozesskonsistenz mit unserer branchenführenden thermischen Technologie. Kontaktieren Sie uns noch heute, um Ihre individuelle Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Ya Sun, Jian‐Qiang Wang. Controllable Technology for Thermal Expansion Coefficient of Commercial Materials for Solid Oxide Electrolytic Cells. DOI: 10.3390/ma17051216

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie trägt ein Hochtemperatur-Labortiegel zur Synthese von binären Magnesiumlegierungen bei?

- Warum ist die Temperaturregelung in einem Muffelofen wichtig? Sichern Sie präzise, reproduzierbare Ergebnisse

- Warum gilt ein Muffelofen als sensibles Produkt?Wichtige Einblicke in Sicherheit und Leistung

- Welche Bedeutung haben Kastenofen mit Widerstandsheizung bei der Synthese von Lithiumbatteriematerialien? Präzision und Effizienz erschließen

- Welche Funktionen erfüllt ein Hochtemperatur-Muffelofen bei der Verarbeitung von Kathodenvorläufern?

- Was sind die Unterschiede zwischen Standard- und Hochtemperatur-Muffelöfen? Wählen Sie den richtigen Ofen für Ihre Laboranforderungen

- Was sind die wichtigsten strukturellen Komponenten einer Muffelofen? Entdecken Sie das technische System für kontaminationsfreies Erhitzen

- Welche spezifische Rolle spielt eine Muffelofen bei der Herstellung von Maisstroh-Biokohle? Optimieren Sie den Pyrolyseerfolg