Im Kern sind Kastenofen mit Widerstandsheizung die Arbeitspferde für die Herstellung der aktiven Materialien in modernen Lithium-Ionen-Batterien. Sie bieten die kontrollierte Hochtemperaturumgebung, die für die Festphasensynthese von positiven Elektrodenmaterialien (Kathoden) wie LiCoO₂ und NCM sowie für die leistungssteigernde Modifikation von negativen Elektrodenmaterialien (Anoden) unerlässlich ist.

Die wahre Bedeutung dieser Öfen liegt nicht nur in ihrer Fähigkeit, hohe Temperaturen zu erreichen, sondern in ihrer Fähigkeit, dies mit außergewöhnlicher Gleichmäßigkeit und Kontrolle zu tun. Diese Präzision ermöglicht die spezifischen chemischen und strukturellen Transformationen, die zur Herstellung von Hochleistungs- und zuverlässigen Batteriematerialien erforderlich sind.

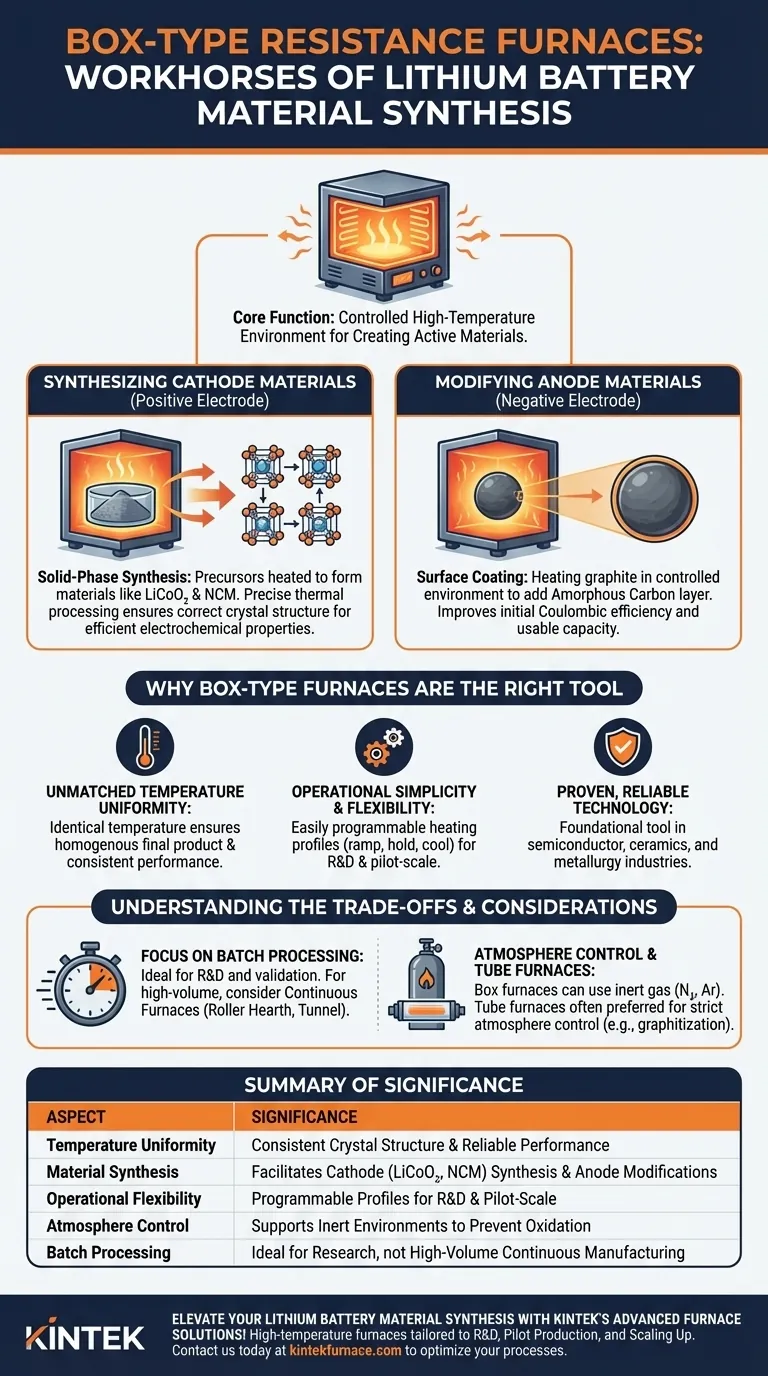

Die Kernfunktion: Herstellung von Hochleistungs-Batteriematerialien

Die primäre Rolle eines Kastenofens in diesem Zusammenhang besteht darin, als hochkontrollierter Ofen zu fungieren, der spezifische chemische Reaktionen auslöst, die nur bei erhöhten Temperaturen möglich sind.

Synthese von positiven Elektrodenmaterialien (Kathoden)

Die Leistung einer Lithium-Ionen-Batterie wird maßgeblich durch ihre Kathodenchemie bestimmt. Materialien wie Lithium-Kobalt-Oxid (LiCoO₂) und Nickel-Kobalt-Mangan (NCM) werden durch einen Prozess namens Festphasensynthese hergestellt.

Vorläufermaterialien werden gemischt und anschließend im Ofen erhitzt. Die anhaltende, gleichmäßige Wärme bewirkt, dass sich die Atome in der spezifischen Kristallstruktur anordnen, die für eine effiziente Lithium-Ionen-Insertion und -Extraktion erforderlich ist. Ohne diese präzise thermische Behandlung würde dem Material die für eine funktionierende Batterie erforderlichen elektrochemischen Eigenschaften fehlen.

Modifikation von negativen Elektrodenmaterialien (Anoden)

Während Graphit das Standard-Anodenmaterial ist, kann seine Rohleistung verbessert werden. Kastenofen werden für einen kritischen Modifikationsschritt verwendet.

Durch Erhitzen von Graphit in einer kontrollierten Umgebung kann eine dünne Schicht aus amorpher Kohle auf dessen Oberfläche aufgetragen werden. Diese Beschichtung verbessert die anfängliche Coulomb-Effizienz des Materials, was bedeutet, dass bei den ersten Lade-Entlade-Zyklen der Batterie weniger Lithium verloren geht, was zu einer höheren nutzbaren Kapazität führt.

Warum Kastenofen die richtigen Werkzeuge sind

Diese Öfen sind nicht nur eine Option unter vielen; ihre grundlegenden Eigenschaften machen sie einzigartig geeignet für die anspruchsvollen Anforderungen der Batteriematerialentwicklung und der Produktion im Pilotmaßstab.

Unübertroffene Temperaturgleichmäßigkeit

Das wichtigste Merkmal ist die Temperaturgleichmäßigkeit. Der Ofen ist so konzipiert, dass die Temperatur in jedem Winkel der Kammer nahezu identisch ist.

Dies ist für Batteriematerialien nicht verhandelbar. Jede Temperaturabweichung würde zu einem nicht-homogenen Endprodukt führen, wobei einige Teile die korrekte Kristallstruktur aufweisen und andere nicht. Dies führt zu inkonsistenter Leistung und einer Unzuverlässigkeit von Charge zu Charge.

Betriebliche Einfachheit und Flexibilität

Kastenofen sind für ihre einfache Struktur und benutzerfreundliche Steuerung bekannt. Dies ermöglicht Forschern und Ingenieuren, Heizprofile – die Aufheizrate, Haltezeit und Abkühlung – einfach zu programmieren, um Syntheseprotokolle zu testen und zu optimieren. Ihr Design bietet auch Platz für verschiedene Probengrößen, wodurch sie sowohl für F&E im Labormaßstab als auch für Pilotproduktionsläufe ideal sind.

Eine bewährte, zuverlässige Technologie

Der Einsatz von Kastenofen beschränkt sich nicht nur auf Batterien. Sie sind ein grundlegendes Werkzeug in Branchen mit ebenso strengen Anforderungen, wie der Halbleiterherstellung, dem Keramiksintern und der metallurgischen Wärmebehandlung. Diese weite Verbreitung ist ein Beweis für ihre Zuverlässigkeit und die Reife der Technologie.

Die Kompromisse verstehen

Obwohl unverzichtbar, ist es wichtig, den Kontext und die Grenzen von Kastenofen zu verstehen, um das vollständige Bild zu sehen.

Fokus auf Batch-Verarbeitung

Kastenofen sind naturgemäß für die Batch-Verarbeitung konzipiert. Materialien werden geladen, erhitzt und dann entladen. Dies ist perfekt für Forschung und Prozessvalidierung, wird aber zu einem Engpass bei der kontinuierlichen Massenproduktion.

Die industrielle Produktion wechselt oft zu Systemen wie Rollherdöfen oder Tunnelöfen, die Material in einem kontinuierlichen Fluss verarbeiten können, wodurch der Durchsatz dramatisch erhöht wird.

Rohröfen für spezifische Anwendungen

Für bestimmte Prozesse kann ein Rohrofen bevorzugt werden. Rohröfen bieten eine ausgezeichnete Atmosphärenkontrolle und werden oft für Prozesse wie die Graphitierung oder Carbonisierung verwendet, bei denen die Aufrechterhaltung einer spezifischen gasförmigen Umgebung (z.B. Inertgas) entscheidend ist, um unerwünschte Oxidation zu verhindern.

Die Bedeutung der Atmosphärenkontrolle

Während ein einfacher Kastenofen an der Luft heizt, erfordern viele fortgeschrittene Materialsynthesereaktionen eine inerte oder kontrollierte Atmosphäre, um Nebenreaktionen zu verhindern. Daher sind viele Kastenofen, die in der Batterieforschung eingesetzt werden, mit Gaseinlässen und abgedichteten Türen ausgestattet, um die Verarbeitung unter Gasen wie Stickstoff oder Argon zu ermöglichen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Kastenofen hängt vollständig von Ihrem Ziel innerhalb des Batterieentwicklungszyklus ab.

- Wenn Ihr Hauptaugenmerk auf F&E und Materialentdeckung liegt: Ein flexibler, programmierbarer Kastenofen ist das ideale Werkzeug zum Experimentieren mit verschiedenen chemischen Zusammensetzungen und Heizprofilen.

- Wenn Ihr Hauptaugenmerk auf der Produktion im Pilotmaßstab liegt: Ein größerer Kastenofen mit zertifizierter Temperaturgleichmäßigkeit ist entscheidend für die Herstellung konsistenter, hochwertiger Materialien zur Validierung Ihres Syntheseprozesses vor der Skalierung.

- Wenn Ihr Hauptaugenmerk auf der Massenfertigung liegt: Der Kastenofen dient als Referenz, aber Sie müssen Ihren Prozess wahrscheinlich auf ein kontinuierliches Ofensystem übertragen, um die Produktionsanforderungen zu erfüllen.

Das Verständnis der Rolle dieses grundlegenden Werkzeugs ist der erste Schritt zur Innovation und Verbesserung der Materialien, die unsere Zukunft antreiben werden.

Zusammenfassende Tabelle:

| Aspekt | Bedeutung bei der Synthese von Batteriematerialien |

|---|---|

| Temperaturgleichmäßigkeit | Gewährleistet eine konsistente Kristallstruktur für zuverlässige Leistung in Kathoden und Anoden. |

| Materialsynthese | Erleichtert die Festphasensynthese von Kathodenmaterialien (z.B. LiCoO₂, NCM) und Anodenmodifikationen. |

| Betriebliche Flexibilität | Ermöglicht programmierbare Heizprofile für F&E und Pilotproduktion. |

| Atmosphärenkontrolle | Unterstützt inerte Gasumgebungen zur Vermeidung von Oxidation in fortgeschrittenen Prozessen. |

| Batch-Verarbeitung | Ideal für Forschung und Validierung, jedoch nicht für die kontinuierliche Massenproduktion. |

Verbessern Sie Ihre Synthese von Lithiumbatteriematerialien mit den fortschrittlichen Ofenlösungen von KINTEK! Durch hervorragende Forschung und Entwicklung sowie eigene Fertigung beliefern wir verschiedene Labore mit Hochtemperaturöfen, die auf Ihre Bedürfnisse zugeschnitten sind. Unser Produktportfolio umfasst Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie in der Forschung und Entwicklung, der Pilotproduktion oder der Skalierung tätig sind, KINTEK liefert die Präzision und Zuverlässigkeit, die Sie benötigen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und die Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen