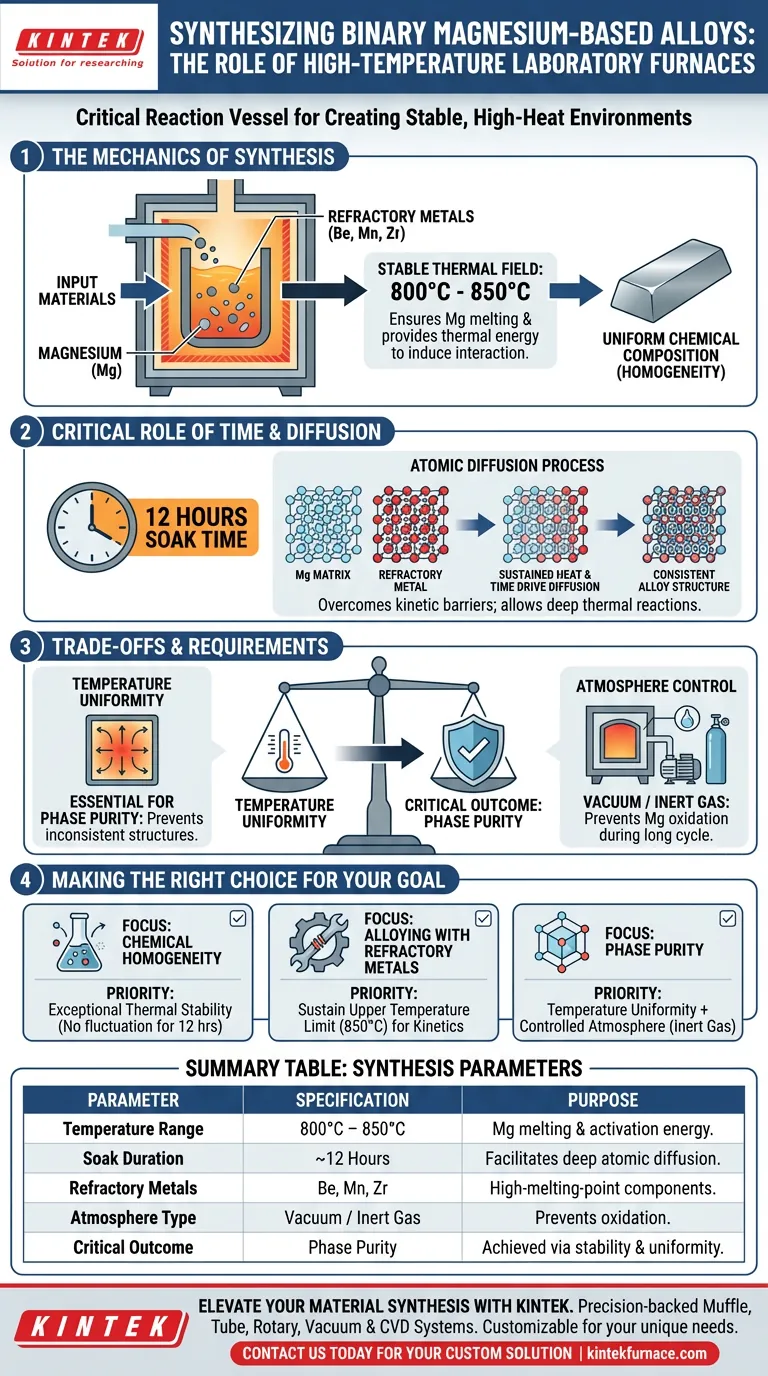

Ein Hochtemperatur-Labortiegel dient als kritisches Reaktionsgefäß für die Synthese von binären Magnesiumlegierungen, indem er eine hochstabile Hochwärmeumgebung schafft. Er ermöglicht das vollständige Schmelzen und Verschmelzen von Magnesium mit Refraktärmetallen – insbesondere Beryllium, Mangan und Zirconium –, indem er Temperaturen zwischen 800 °C und 850 °C über längere Zeiträume, typischerweise etwa 12 Stunden, aufrechterhält.

Die Hauptaufgabe des Ofens besteht darin, kinetische Barrieren zwischen Magnesium und hochschmelzenden Refraktärkomponenten zu überwinden. Durch gleichmäßige und anhaltende Erwärmung wird eine ausreichende Atomdiffusion gewährleistet, was zu binären Legierungsproben mit konsistenter chemischer Zusammensetzung führt.

Die Mechanik der Magnesiumlegierungssynthese

Schaffung eines stabilen Wärmefeldes

Die grundlegende Voraussetzung für diese Synthese ist ein konsistentes Wärmefeld. Der Ofen muss einen Temperaturbereich von 800 °C bis 850 °C erreichen und aufrechterhalten.

Dieser spezifische Bereich wird gewählt, um sicherzustellen, dass das Magnesium in einen geschmolzenen Zustand übergeht und gleichzeitig genügend thermische Energie für die Wechselwirkung mit den Refraktärmetallen bereitgestellt wird.

Ermöglichung der Verschmelzung mit Refraktärmetallen

Magnesium wird häufig mit Metallen legiert, die deutlich höhere Schmelzpunkte oder andere Dichten aufweisen, wie z. B. Beryllium, Mangan und Zirconium.

Der Ofen liefert die notwendige "kinetische Schmelzumgebung". Dies ermöglicht es dem Magnesium mit niedrigerem Schmelzpunkt, sich mit diesen schwerer zu schmelzenden Refraktärkomponenten aufzulösen oder mit ihnen zu reagieren und den Fusionsprozess einzuleiten.

Gewährleistung einer einheitlichen chemischen Zusammensetzung

Das ultimative Ziel der Verwendung eines Hochpräzisionsofens ist die Erzielung von Homogenität. Ohne eine stabile thermische Umgebung könnte die Legierung unter Entmischung leiden, bei der sich die Elemente trennen, anstatt sich zu vermischen.

Durch die präzise Steuerung der Wärmezufuhr stellt der Ofen sicher, dass die resultierende Probe eine einheitliche chemische Zusammensetzung im gesamten Barren aufweist.

Die entscheidende Rolle von Zeit und Diffusion

Antrieb der Diffusion durch Dauer

Wärme allein reicht oft nicht für eine perfekte Legierung aus; Zeit ist die zweite entscheidende Variable. Der Prozess erfordert eine anhaltende "Haltezeit" von etwa 12 Stunden.

Diese verlängerte Dauer ermöglicht tiefe thermische Reaktionen. Sie gibt den Atomen der Refraktärmetalle genügend Zeit, sich gleichmäßig in der Magnesiummatrix zu verteilen.

Überwindung der kinetischen Trägheit

Festkörper- oder Mischphasenreaktionen können träge sein. Die 12-stündige Haltezeit bei hohen Temperaturen liefert die Aktivierungsenergie, die benötigt wird, um stabile Bindungen in den Rohmaterialien aufzubrechen und neue, stabile chemische Bindungen zwischen den unterschiedlichen Elementen zu bilden.

Verständnis der Kompromisse und Anforderungen

Temperaturgleichmäßigkeit vs. Phasenreinheit

Ein kritischer Kompromiss bei der Ofenauswahl ist das Gleichgewicht zwischen roher Heizleistung und thermischer Gleichmäßigkeit.

Wie in breiteren Synthesekontexten erwähnt, ist ein hohes Maß an Temperaturgleichmäßigkeit für die Phasenreinheit unerlässlich. Temperaturschwankungen über die Ofenzone können zu unvollständigen Kristallstrukturen oder inkonsistenten Legierungsphasen führen.

Atmosphärenkontrolle

Obwohl der primäre Mechanismus thermisch ist, ist die Umgebung im Ofen ebenso wichtig. Magnesium ist sehr reaktiv gegenüber Sauerstoff.

Obwohl das Kernheizprofil bei 800-850 °C liegt, verwenden fortschrittliche Labortiegel (wie Röhren- oder Kammeröfen) oft Vakuum- oder Inertgasatmosphären. Dies verhindert Oxidation während des langen 12-stündigen Heizzyklus und gewährleistet die strukturelle Integrität der endgültigen Legierung.

Die richtige Wahl für Ihr Ziel treffen

Um die besten Ergebnisse bei der Synthese von Magnesiumlegierungen zu erzielen, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen metallurgischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf chemischer Homogenität liegt: Priorisieren Sie einen Ofen mit außergewöhnlicher thermischer Stabilität, um den Bereich von 800-850 °C für den gesamten 12-Stunden-Zyklus ohne Schwankungen aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der Legierung mit Refraktärmetallen liegt: Stellen Sie sicher, dass der Ofen die Obergrenze des Temperaturbereichs (850 °C) aufrechterhalten kann, um die Diffusionskinetik von Elementen wie Zirconium zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Wählen Sie eine Ofenkonfiguration, die Temperaturgleichmäßigkeit mit einer kontrollierten Atmosphäre (Inertgas) kombiniert, um Oxidkontaminationen während des langen Fusionsprozesses zu verhindern.

Der Erfolg bei der Synthese von binären Magnesiumlegierungen beruht auf dem präzisen Zusammenspiel von ausreichender Hitze, langer Zeit und absoluter thermischer Stabilität.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Zweck der Synthese |

|---|---|---|

| Temperaturbereich | 800 °C – 850 °C | Gewährleistet Mg-Schmelze & liefert Aktivierungsenergie für Refraktärmetalle. |

| Haltezeit | ~12 Stunden | Ermöglicht tiefe Atomdiffusion für konsistente chemische Zusammensetzung. |

| Refraktärmetalle | Be, Mn, Zr | Hochschmelzende Komponenten, die anhaltende Hitze zur Verschmelzung mit Mg benötigen. |

| Atmosphärentyp | Vakuum / Inertgas | Unerlässlich, um zu verhindern, dass hochreaktives Magnesium während des Erhitzens oxidiert. |

| Kritisches Ergebnis | Phasenreinheit | Erreicht durch Temperaturgleichmäßigkeit und stabile Wärmefelder. |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzision ist das Rückgrat der Metallurgie. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systeme sowie andere Hochtemperaturöfen für Labore – alle vollständig anpassbar, um Ihre einzigartigen Anforderungen an die Legierungssynthese zu erfüllen.

Ob Sie Refraktärmetalle verschmelzen oder die chemische Homogenität in Magnesiumlegierungen sicherstellen, unsere Systeme bieten die thermische Stabilität und die atmosphärische Kontrolle, die für den Erfolg erforderlich sind.

Bereit, Ihre Forschung zu optimieren? Kontaktieren Sie uns noch heute, um Ihre maßgeschneiderte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- В. Н. Володин, Xeniya Linnik. Recycling of beryllium, manganese, and zirconium from secondary alloys by magnesium distillation in vacuum. DOI: 10.31643/2024/6445.42

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie werden programmierbare Muffelöfen bei der Prüfung von Solarmaterialien eingesetzt? Gewährleistung der Haltbarkeit in Hochtemperatur-CST-Systemen

- Warum eine Hochtemperatur-Boxwiderstandsofen für das Sintern von Ca2.5Ag0.3Sm0.2Co4O9 verwenden? Sicherstellung der Phasenreinheit und -ausrichtung

- Warum ist eine Umgebung von 550°C in einem Muffelofen für AC/ZnO-Nanokomposite notwendig? Optimale Kristallinität erreichen

- Was ist die Hauptfunktion eines Hochtemperatur-Boxwiderstandsofens? Optimierung der Superlegierungs-Homogenisierung

- Welche Wartungspraktiken verlängern die Lebensdauer eines Muffelofens? Steigern Sie die Zuverlässigkeit durch proaktive Pflege

- Welche Vorteile bietet die Berücksichtigung der Türöffnungsoptionen bei einem Muffelofen? Optimieren Sie Sicherheit und Effizienz in Ihrem Labor

- Warum sind Tiegelöfen ideal für Kleinbetriebe? Maximieren Sie die Effizienz in Ihrer Werkstatt

- Welche Konstruktionsmerkmale erhöhen die Vielseitigkeit von Kammeröfen? Steigern Sie die thermische Verarbeitungsflexibilität Ihres Labors.