Die Hauptfunktion besteht darin, mikrosrukturelle Entmischungen durch präzise thermische Kontrolle zu beseitigen. Während der Homogenisierungsphase der Superlegierungsherstellung hält ein Hochtemperatur-Boxwiderstandsofen das Material für eine längere Dauer bei etwa 1200 °C. Diese anhaltende thermische Umgebung treibt die Diffusion von entmischten Elementen voran, löst grobe Primärphasen auf und korrigiert die Zusammensetzungsungleichmäßigkeit, um sicherzustellen, dass die Legierung ausreichend plastisch für die anschließende Schmiedung ist.

Durch die Bereitstellung einer stabilen, energiereichen Umgebung ermöglicht der Ofen die kinetische Diffusion, die notwendig ist, um eine heterogene Gussstruktur in ein homogenes, bearbeitbares Material zu verwandeln, das Verformungen standhält.

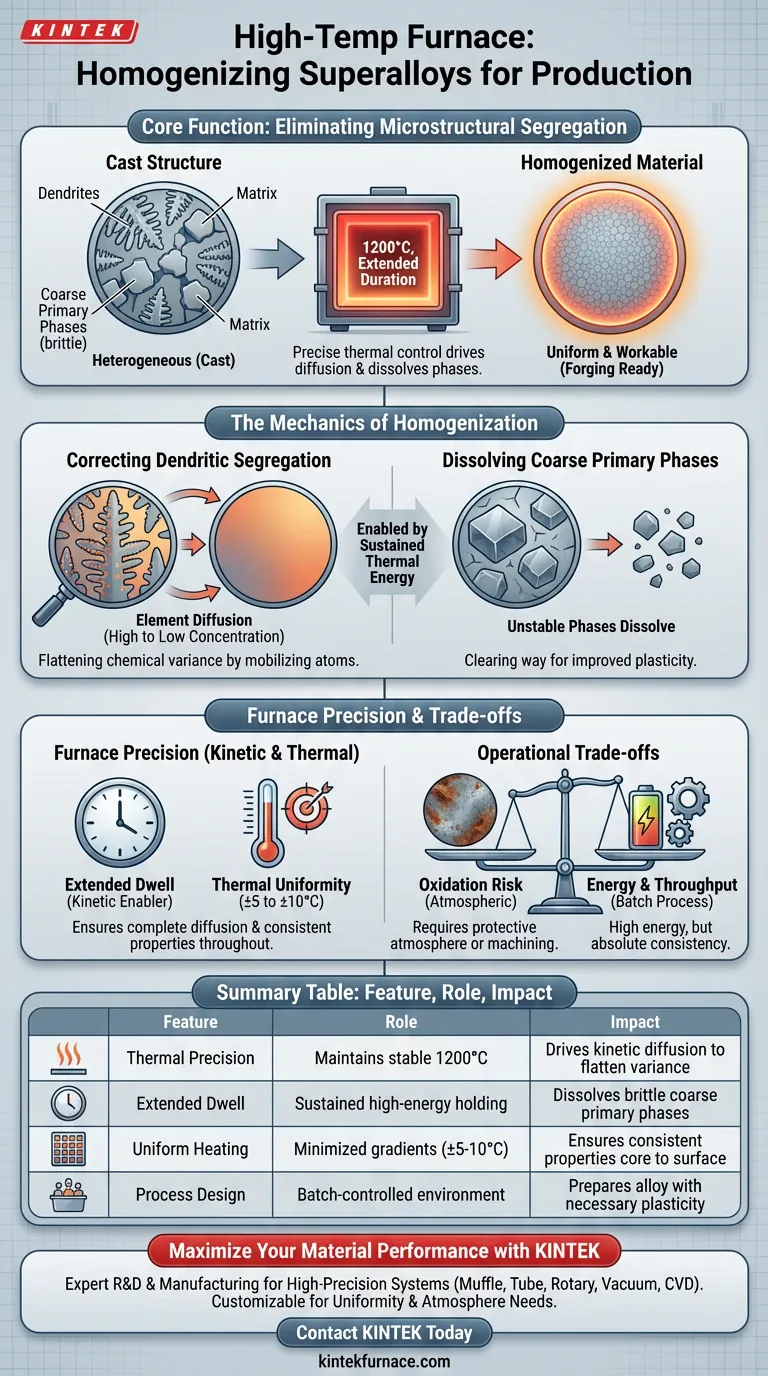

Die Mechanik der Homogenisierung

Um die Rolle des Ofens zu verstehen, müssen Sie zunächst das Problem verstehen, das er löst: die natürlichen Inkonsistenzen des Gießprozesses.

Korrektur dendritischer Entmischungen

Wenn Superlegierungen gegossen werden, erstarren sie in baumartigen Strukturen, die als Dendriten bezeichnet werden. Diese schnelle Abkühlung führt zu Zusammensetzungsungleichmäßigkeiten, bei denen die Legierungselemente ungleichmäßig zwischen den Dendritenarmen und den Zwischenräumen verteilt sind.

Der Boxwiderstandsofen liefert die thermische Energie, die zur Mobilisierung dieser Atome erforderlich ist. Durch das Halten der Temperatur bei 1200 °C zwingt der Ofen diese entmischten Elemente zur Diffusion von Bereichen hoher Konzentration zu Bereichen niedriger Konzentration und gleicht so die chemische Varianz effektiv aus.

Auflösung grober Primärphasen

Beim Gießen entstehen oft grobe Primärphasen – große, spröde Strukturen, die beim Schmieden reißen können.

Der Ofen hält die Legierung bei einer Temperatur, bei der diese Phasen instabil werden. Während der verlängerten Haltezeit lösen sich diese groben Strukturen wieder in die Matrix auf und schaffen Platz für eine homogenere Mikrostruktur, die eine verbesserte Plastizität bietet.

Die Rolle der Ofenpräzision

Ein Standardofen kann diese Ergebnisse nicht erzielen; die spezifischen Fähigkeiten des Boxwiderstanddesigns sind entscheidend für das Ergebnis.

Sicherstellung kinetischer Bedingungen

Die Homogenisierung ist ein zeitabhängiger Prozess, der von der Kinetik bestimmt wird. Der Ofen fungiert als kinetischer Ermöglicher, der das Material lange genug in einem bestimmten thermischen Fenster (z. B. 1200 °C) hält, damit sich langsam bewegende Atome signifikant bewegen können.

Ohne diese verlängerte Verweilzeit wäre die Diffusion unvollständig, und es blieben "Rest"-Entmischungen zurück, die die mechanischen Eigenschaften der Legierung beeinträchtigen.

Gewährleistung der thermischen Uniformität

Damit das Material homogen ist, muss die Wärmequelle homogen sein. Hochwertige Boxwiderstandöfen verwenden strategische Heizwiderstandsanordnungen und Umluftventilatoren, um thermische Gradienten zu minimieren.

Dieses Design erreicht typischerweise eine Temperaturverteilung innerhalb von ±5 bis ±10 °C. Diese Präzision stellt sicher, dass der Kern des Werkstücks die gleiche Wärmebehandlung wie die Oberfläche erhält, wodurch ungleichmäßiges Kornwachstum oder unvollständige Homogenisierung verhindert wird.

Verständnis der Kompromisse

Obwohl der Hochtemperatur-Boxwiderstandsofen effektiv ist, birgt er im Vergleich zu anderen Technologien wie Vakuumöfen spezifische betriebliche Überlegungen.

Risiko der Oxidation

Standard-Boxwiderstandöfen arbeiten oft unter atmosphärischem Druck. Bei 1200 °C sind Superlegierungen sehr anfällig für Oxidation und Zunderbildung.

Sofern der Ofen nicht mit einem speziellen Schutzgassystem ausgestattet ist, kann die Oberfläche des Werkstücks beschädigt werden, was später eine erhebliche Bearbeitung zur Entfernung der Oxidschicht erfordert.

Energieverbrauch vs. Durchsatz

Das Aufrechterhalten von 1200 °C über längere Zeiträume erfordert einen erheblichen Energieaufwand.

Das "Box"-Design ist oft ein Batch-Prozess. Während dies eine ausgezeichnete Kontrolle über eine bestimmte Gruppe von Teilen ermöglicht, stellt es im Vergleich zu kontinuierlichen Öfen einen Engpass dar. Sie tauschen Verarbeitungsgeschwindigkeit gegen die absolute mikrosrukturelle Konsistenz, die für Hochleistungs-Superlegierungen erforderlich ist.

Die richtige Wahl für Ihr Ziel treffen

Die Wirksamkeit der Homogenisierung hängt von der Abstimmung der Ofenfähigkeiten mit Ihren Materialanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Schmiedbarkeit liegt: Stellen Sie sicher, dass der Ofen 1200 °C streng einhalten kann, da dies die Auflösung spröder Phasen maximiert, die Risse während der Verformung verursachen.

- Wenn Ihr Hauptaugenmerk auf der Teilekonsistenz liegt: Bevorzugen Sie Öfen mit fortschrittlichen Umluftventilatoren und Elementplatzierung, um den Gleichmäßigkeitsstandard von ±5-10 °C zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Oberflächengüte liegt: Berücksichtigen Sie die Einschränkungen eines Standard-Boxofens in Bezug auf Oxidation und prüfen Sie, ob eine Schutzgas- oder Vakuumalternative erforderlich ist.

Letztendlich ist der Ofen nicht nur ein Heizgerät; er ist ein Präzisionswerkzeug, das verwendet wird, um die chemische Geschichte der gegossenen Legierung neu zu schreiben.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Homogenisierung | Auswirkung auf die Superlegierungsqualität |

|---|---|---|

| Thermische Präzision | Aufrechterhaltung einer stabilen 1200 °C Umgebung | Treibt kinetische Diffusion zur Glättung der chemischen Varianz an |

| Lange Verweilzeit | Anhaltendes Halten bei hoher Energie | Löst spröde grobe Primärphasen auf |

| Gleichmäßige Erwärmung | Minimierte Gradienten (±5-10 °C) | Gewährleistet konsistente Eigenschaften vom Kern zur Oberfläche |

| Prozessdesign | Chargenweise gesteuerte Umgebung | Bereitet die Legierung mit der notwendigen Plastizität für die Schmiedung vor |

Maximieren Sie Ihre Materialleistung mit KINTEK

Lassen Sie nicht zu, dass mikrosrukturelle Inkonsistenzen Ihre Hochleistungs-Superlegierungen beeinträchtigen. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK hochpräzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle anpassbar an Ihre spezifischen Homogenisierungs- und thermischen Verarbeitungsanforderungen.

Ob Sie absolute thermische Gleichmäßigkeit oder Schutzatmosphären zur Verhinderung von Oxidation benötigen, unser Ingenieurteam ist bereit, den perfekten Hochtemperatur-Ofen für Ihr Labor oder Ihre Produktionslinie zu entwickeln. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Heizungsanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Byungil Kang, Young‐Jig Kim. Microstructural Analysis on Grain Boundary of Boron– and Zirconium–Containing Wrought Nickel-Based Superalloys. DOI: 10.3390/cryst14030290

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind die neuesten technologischen Fortschritte bei Muffelöfen? Entdecken Sie Innovationen in Präzision, Effizienz und Steuerung

- Wie beeinflusst die Temperaturregelung im Muffelofen hochaktive Bagasseasche? Meistern Sie Ihre Kalzinierungspräzision

- Wie gewährleisten industrielle elektrische Kammeröfen eine kritische Prozesssicherheit für die Einsatzhärtung nach ASTM A36?

- Warum ist eine sekundäre Ausglühbehandlung in einem Muffelofen für beschichtete keramische Sensorbauteile notwendig?

- Was ist ein Muffelofen und was ist sein Hauptzweck? Entdecken Sie hochtemperaturfähige, kontaminationsfreie Heizlösungen

- Welche Faktoren sind beim Kauf eines Kastenelektroofens zu berücksichtigen? Gewährleistung optimaler Leistung für Ihr Labor

- Welche Temperatur regelt ein Muffelofen? Von 100°C bis über 1800°C für Ihren spezifischen Prozess

- Wie sorgt ein Muffelofen für kontaminationsfreies Erhitzen? Entdecken Sie sein Isolationsdesign für Reinheit