Moderne Muffelöfen entwickeln sich weit über einfache Heizkästen hinaus. Die neuesten technologischen Fortschritte konzentrieren sich auf intelligente Prozesssteuerung, hocheffiziente Materialien, kontrollierte Atmosphären und modulare Designs. Diese Innovationen verwandeln den Ofen von einem einfachen Werkzeug in ein präzises, wiederholbares und integriertes Labor- oder Produktionsgerät.

Die heutigen Muffelöfen werden nicht nur heißer, sondern zeichnen sich durch Präzision, Effizienz und Anpassungsfähigkeit aus. Die zentrale Entwicklung ist die Verlagerung von einem einfachen Heizgerät zu einer hochkontrollierten, programmierbaren Prozessumgebung, die auf spezifische wissenschaftliche und industrielle Ergebnisse zugeschnitten ist.

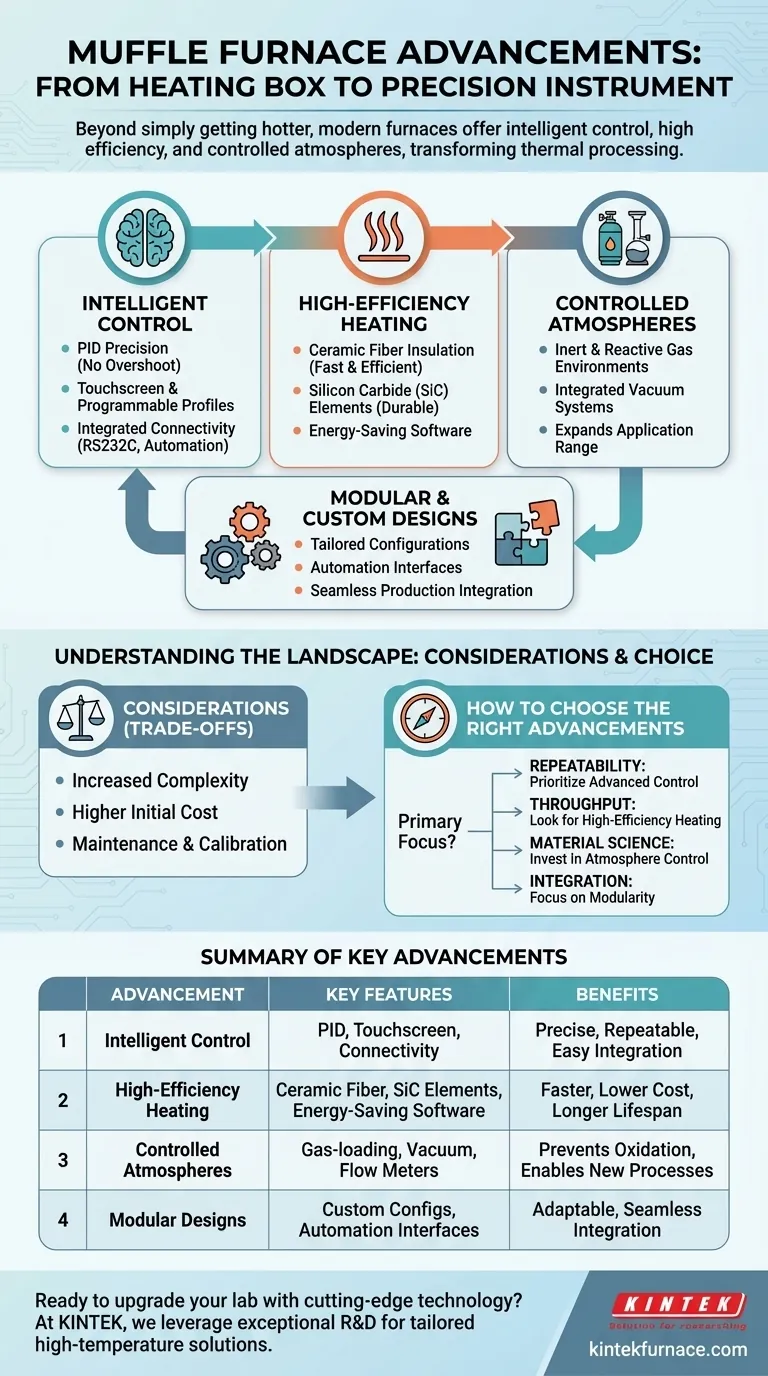

Von manuell zu intelligent: Die Kontrollrevolution

Der wichtigste Fortschritt ist der Übergang von analogen Wählscheiben zu ausgeklügelten digitalen Steuerungssystemen. Dies verändert die Zuverlässigkeit und Wiederholbarkeit thermischer Prozesse grundlegend.

Präzision mit PID-Steuerung

Moderne Öfen verwenden Proportional-Integral-Derivative (PID)-Regler. Diese intelligenten Systeme überwachen kontinuierlich die Temperatur und nehmen Mikroeinstellungen an den Heizelementen vor.

Dies eliminiert das bei älteren Modellen übliche Temperatur-"Überschießen" und stellt sicher, dass die Solltemperatur schnell erreicht und mit extremer Genauigkeit gehalten wird, was für empfindliche Prozesse wie Glühen oder thermogravimetrische Analyse entscheidend ist.

Der Aufstieg digitaler Schnittstellen

Einfache Wählscheiben und Anzeigen wurden durch Touchscreen-Schnittstellen ersetzt. Dies ermöglicht es dem Bediener, mehrstufige Heizprofile mit verschiedenen Anstiegen, Haltezeiten und Abkühlraten einfach zu programmieren.

Diese Programme können gespeichert und abgerufen werden, wodurch sichergestellt wird, dass jede Charge oder jedes Experiment unter exakt denselben thermischen Bedingungen läuft, was für die Qualitätskontrolle und einen gültigen wissenschaftlichen Vergleich unerlässlich ist.

Integration und Automatisierung

Moderne Öfen sind so konzipiert, dass sie Teil eines größeren Systems sind. Sie verfügen oft über Kommunikationsanschlüsse (wie RS232C) und verschiedene Ausgangsklemmen.

Dies ermöglicht es, den Ofen von einem zentralen Computer aus zu steuern, Temperaturdaten automatisch zu protokollieren und externe Ereignisse wie Alarme auszulösen oder andere Maschinen zu signalisieren, wenn ein Zyklus abgeschlossen ist.

Effizienz neu definiert: Schnelleres, intelligenteres Heizen

Angetrieben von steigenden Energiekosten und der Notwendigkeit eines höheren Durchsatzes haben sich die Hersteller stark auf die Verbesserung der Kernleistung und Effizienz der Ofenkammer konzentriert.

Fortschrittliche Isoliermaterialien

Traditionelle schwere Ziegelisolierung wird durch leichte Keramikfaser ersetzt. Dieses Material bietet eine überlegene Wärmedämmung bei viel geringerer thermischer Masse.

Das Ergebnis sind deutlich schnellere Aufheiz- und Abkühlzeiten, was den Durchsatz im Labor oder in der Fabrik erhöht. Es macht die Öfen auch energieeffizienter, da weniger Energie zum Heizen der Isolierung selbst verschwendet wird.

Hochleistungsheizelemente

Siliziumkarbid (SiC)-Heizelemente sind zunehmend verbreitet. Sie sind sehr langlebig und können bei sehr hohen Temperaturen über längere Zeiträume effizient betrieben werden.

Diese Langlebigkeit reduziert Wartungsausfallzeiten und Ersatzkosten im Vergleich zu herkömmlichen Metallheizelementen, insbesondere bei anspruchsvollen Hochtemperaturanwendungen wie dem Sintern technischer Keramik.

Energiesparende Software

Intelligente Steuerungen enthalten jetzt energiesparende Funktionen, wie die automatische Leistungsanpassung. Der Ofen kann den Stromverbrauch während langer Haltezeiten optimieren und so den Stromverbrauch senken, ohne die Temperaturstabilität zu beeinträchtigen.

Jenseits der Luft: Beherrschen der Prozessatmosphäre

Der vielleicht transformativste Fortschritt ist die Fähigkeit, die chemische Umgebung im Inneren des Ofens präzise zu steuern, was eine Vielzahl neuer Anwendungen eröffnet.

Erzeugung inerter und reaktiver Umgebungen

Viele Öfen sind jetzt mit Gasladevorrichtungen und Durchflussmessern ausgestattet. Dies ermöglicht die Einführung einer kontrollierten Atmosphäre aus Inertgas, wie Stickstoff.

Diese Fähigkeit ist entscheidend für Prozesse, bei denen Oxidation unerwünscht ist, wie z.B. beim Löten oder Sintern von Metallpulvern. Sie kann auch mit reaktiven Gasen, wie Wasserstoff, für spezifische chemische Reduktionsprozesse verwendet werden.

Die Rolle von Vakuumsystemen

Integrierte Vakuumpakete sind ein weiteres wichtiges Merkmal. Die Möglichkeit, ein Vakuum in der Kammer zu erzeugen, ist unerlässlich für Prozesse wie das Entbindern beim Metallspritzguss oder das Entgasen von Materialien.

Die Kompromisse verstehen

Obwohl diese Fortschritte erhebliche Vorteile bieten, bringen sie auch neue Überlegungen mit sich, die jeder Benutzer bewerten muss.

Erhöhte Komplexität

Ein Ofen mit Mehrgas-Atmosphärenregelung und einer programmierbaren PID-Schnittstelle ist von Natur aus komplexer als ein einfaches "Einstellen-und-Vergessen"-Modell. Er erfordert mehr Schulung für die Bediener, um ihn effektiv nutzen zu können.

Höhere Anschaffungskosten

Funktionen wie Vakuumsysteme, fortschrittliche Steuerungen und Gasversorgungspakete erhöhen den ursprünglichen Kaufpreis des Ofens. Die Investition muss durch die Anforderungen Ihres spezifischen Prozesses gerechtfertigt sein.

Wartung und Kalibrierung

Intelligente Steuerungssysteme und Gasdurchflussmesser erfordern eine regelmäßige Kalibrierung, um die weitere Genauigkeit zu gewährleisten. Dies führt zu einem Wartungsaufwand, der bei einfacheren, älteren Geräten nicht vorhanden ist.

So wählen Sie die richtigen Fortschritte für Ihre Bedürfnisse aus

Konzentrieren Sie sich auf die Fortschritte, die Ihr spezifisches Problem lösen, anstatt jede neue Funktion zu verfolgen.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und Datenintegrität liegt: Priorisieren Sie einen Ofen mit einem fortschrittlichen PID-Regler und digitalen Datenprotokollierungsfunktionen.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und der Senkung der Betriebskosten liegt: Suchen Sie nach Designs mit Keramikfaserisolierung und energiesparenden Softwaremodi.

- Wenn Ihr Hauptaugenmerk auf Materialwissenschaft und fortgeschrittener Forschung liegt: Die Atmosphärenkontrolle (Gas und/oder Vakuum) ist der wichtigste Fortschritt, in den investiert werden sollte.

- Wenn Ihr Hauptaugenmerk auf der Integration in eine bestimmte Produktionslinie liegt: Modularität, kundenspezifische Konfigurationen (wie Kipp- oder Rotationsfunktion) und Automatisierungsschnittstellen sind Ihre wichtigsten Überlegungen.

Durch das Verständnis dieser Fortschritte können Sie ein Werkzeug auswählen, das nicht nur ein Ofen ist, sondern ein präzises Instrument, das für Ihre spezifischen Ziele entwickelt wurde.

Zusammenfassungstabelle:

| Fortschritt | Hauptmerkmale | Vorteile |

|---|---|---|

| Intelligente Steuerung | PID-Regler, Touchscreen-Schnittstellen, Automatisierungsports | Präzise Temperaturregelung, wiederholbare Prozesse, einfache Integration |

| Hocheffiziente Heizung | Keramikfaserisolierung, Siliziumkarbid-Elemente, energiesparende Software | Schnelleres Aufheizen/Abkühlen, geringere Energiekosten, längere Lebensdauer |

| Kontrollierte Atmosphären | Gasladevorrichtungen, Vakuumsysteme, Durchflussmesser | Verhindert Oxidation, ermöglicht reaktive Prozesse, erweitert den Anwendungsbereich |

| Modulare Designs | Kundenspezifische Konfigurationen, Automatisierungsschnittstellen | Anpassungsfähigkeit an spezifische Bedürfnisse, nahtlose Integration in die Produktionslinie |

Bereit, Ihr Labor mit modernster Muffelofentechnologie aufzurüsten? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung und eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen für verschiedene Labore anzubieten. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke und tiefe Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Innovationen Ihre Präzision, Effizienz und Prozesskontrolle verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen