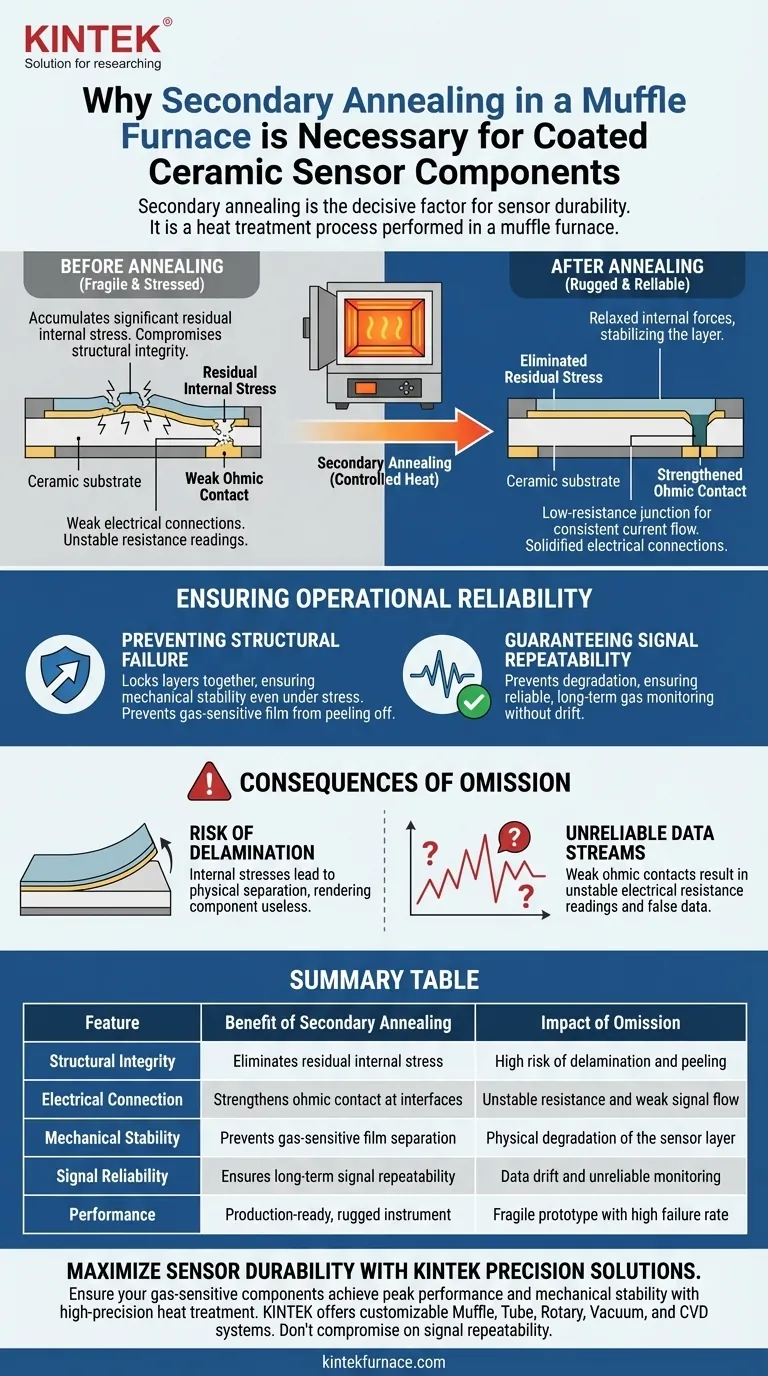

Die sekundäre Ausglühung ist der entscheidende Faktor für die Langlebigkeit von Sensoren. Es handelt sich um einen Wärmebehandlungsprozess, der in einem Muffelofen durchgeführt wird, um Restspannungen in der gasempfindlichen Schicht von beschichteten Keramikbauteilen zu beseitigen. Darüber hinaus ist er unerlässlich für die Stärkung des ohmschen Kontakts zwischen dem empfindlichen Material, dem Keramiksubstrat und den Elektroden.

Die sekundäre Ausglühung dient einem doppelten Zweck: Sie entspannt innere strukturelle Spannungen und verfestigt elektrische Verbindungen. Dies gewährleistet, dass der Sensor mechanisch stabil bleibt und während der Langzeitüberwachung wiederholbare Signale liefert.

Bewältigung physikalischer Herausforderungen

Um die Notwendigkeit dieser Behandlung zu verstehen, muss man den physikalischen Zustand des Sensors unmittelbar nach der Beschichtung betrachten.

Beseitigung von inneren Spannungen

Während des anfänglichen Beschichtungsprozesses können sich in der gasempfindlichen Schicht erhebliche Restspannungen ansammeln.

Wenn diese Spannungen unbehandelt bleiben, beeinträchtigen sie die strukturelle Integrität des Materials. Die sekundäre Ausglühung nutzt kontrollierte Wärme, um diese inneren Kräfte zu entspannen und die Schicht zu stabilisieren.

Stärkung des ohmschen Kontakts

Die Genauigkeit eines Sensors hängt stark davon ab, wie gut seine Komponenten elektrisch verbunden sind.

Der Ausglühprozess stärkt den ohmschen Kontakt – die niederohmige Verbindung, die für den Stromfluss unerlässlich ist.

Diese Verbindung entsteht an der kritischen Schnittstelle zwischen dem empfindlichen Material, dem Keramiksubstrat und den Elektroden.

Gewährleistung der Betriebssicherheit

Über die physische Struktur hinaus wirkt sich die sekundäre Ausglühung direkt auf die Leistung des Sensors in realen Anwendungen aus.

Verhinderung von strukturellem Versagen

Das Hauptrisiko für unbehandelte Sensoren ist die mechanische Degradation.

Ohne Ausglühung neigt die gasempfindliche Schicht dazu, sich vom Substrat abzulösen.

Die Wärmebehandlung verriegelt die Schichten miteinander und gewährleistet so die mechanische Stabilität auch unter Belastung.

Gewährleistung der Signalwiederholbarkeit

Damit ein Sensor nützlich ist, muss er im Laufe der Zeit konsistente Daten liefern.

Durch die Verhinderung von Degradation und Schichtablösung gewährleistet die Ausglühung die Signalwiederholbarkeit.

Dies ermöglicht eine zuverlässige Langzeit-Gasüberwachung ohne die durch physikalische Verschlechterung verursachten Drifts.

Die Folgen der Unterlassung

Obwohl das Hinzufügen eines sekundären Wärmebehandlungsschritts Zeit und Energie erfordert, sind die Nachteile der Auslassung gravierend.

Risiko der Delamination

Das Auslassen dieses Schritts lässt die inneren Spannungen in der Beschichtung aktiv bleiben.

Dies führt unweigerlich zur Delamination, bei der sich die empfindliche Schicht physikalisch von der Keramikbasis trennt und das Bauteil unbrauchbar macht.

Unzuverlässige Datenströme

Schwache ohmsche Kontakte führen zu instabilen elektrischen Widerstandsmessungen.

Ohne die Verfestigung durch Ausglühen kann der Sensor die für eine genaue Überwachung erforderliche Präzision nicht aufrechterhalten, was zu falschen Daten und unzuverlässiger Leistung führt.

Anwendung auf Ihren Prozess

Die Entscheidung für die Ausglühung ist letztendlich der Unterschied zwischen einem Prototyp und einem produktionsreifen Gerät.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Priorisieren Sie die Ausglühung, um Spannungen abzubauen und das Ablösen der gasempfindlichen Schicht zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Datenpräzision liegt: Stellen Sie sicher, dass die Wärmebehandlung ausreicht, um den ohmschen Kontakt für eine konsistente Signalwiederholbarkeit zu verfestigen.

Dieser Prozess verwandelt ein beschichtetes Keramikbauteil von einem empfindlichen Teil in ein robustes, zuverlässiges Instrument, das für den Langzeitbetrieb geeignet ist.

Zusammenfassungstabelle:

| Merkmal | Vorteil der sekundären Ausglühung | Auswirkung der Unterlassung |

|---|---|---|

| Strukturelle Integrität | Beseitigt Restspannungen | Hohes Risiko von Delamination und Ablösung |

| Elektrische Verbindung | Stärkt den ohmschen Kontakt an den Schnittstellen | Instabiler Widerstand und schwacher Signalfluss |

| Mechanische Stabilität | Verhindert die Trennung der gasempfindlichen Schicht | Physikalische Degradation der Sensorikschicht |

| Signalzuverlässigkeit | Gewährleistet langfristige Signalwiederholbarkeit | Daten-Drift und unzuverlässige Überwachung |

| Leistung | Produktionsreifes, robustes Instrument | Empfindlicher Prototyp mit hoher Ausfallrate |

Maximieren Sie die Sensorhaltbarkeit mit KINTEK Precision Solutions

Stellen Sie sicher, dass Ihre gasempfindlichen Bauteile Spitzenleistungen und mechanische Stabilität erzielen, mit hochpräziser Wärmebehandlung. KINTEK bietet branchenführende Muffel- und Vakuumöfen, die speziell dafür entwickelt wurden, innere Spannungen zu beseitigen und kritische ohmsche Kontakte in Keramiksensoren zu verfestigen.

Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen Labor- oder Produktionsanforderungen zu erfüllen. Kompromittieren Sie keine Signalwiederholbarkeit; arbeiten Sie mit einem führenden Unternehmen im Bereich Hochtemperaturtechnologie zusammen, um robuste, zuverlässige Instrumente zu liefern.

Kontaktieren Sie KINTEK noch heute, um Ihren Ausglühprozess zu optimieren

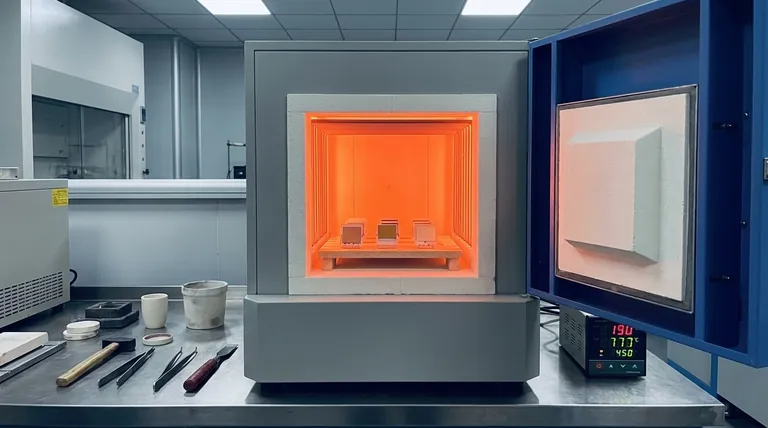

Visuelle Anleitung

Referenzen

- Peishuo Wang, Xueli Yang. Engineering Hierarchical CuO/WO3 Hollow Spheres with Flower-like Morphology for Ultra-Sensitive H2S Detection at ppb Level. DOI: 10.3390/chemosensors13070250

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Funktion spielen Muffelöfen bei der sulfatierungsinduzierten Vernetzung? Master PP Precursor Transformation

- Welche Anpassungsoptionen gibt es für Muffelöfen? Passen Sie Ihren Ofen für Spitzenleistungen an

- Wie sollten erhitzte Tiegel nach dem Entnehmen aus dem Ofen behandelt werden? Genaue Ergebnisse durch richtiges Abkühlen gewährleisten

- Welche Rolle spielt eine hochpräzise Muffelofen bei der Vorkalzinierung von Keramikpulvern? Beherrschung von Phasen- und Reinheitskontrolle

- Welche Materialien werden für die Konstruktion des Kastendruckofens verwendet? Langlebige Lösungen für Hochtemperaturanwendungen

- Was sind die Hauptnachteile eines Muffelofens? Langsame Zyklen, hoher Energieverbrauch und Wartungsherausforderungen

- Was ist der Zweck der Verwendung eines Muffelofens zur Vorbehandlung von Biokohle? Optimieren Sie Ihre Cu/ZnO-Katalysatorsynthese

- Welche Vorteile bieten Kammeröfen hinsichtlich der Materialeigenschaften? Erzielen Sie eine überlegene Materialkontrolle und -leistung