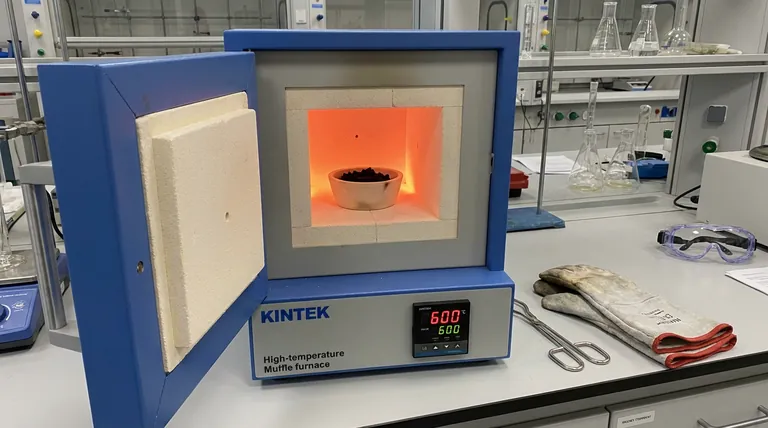

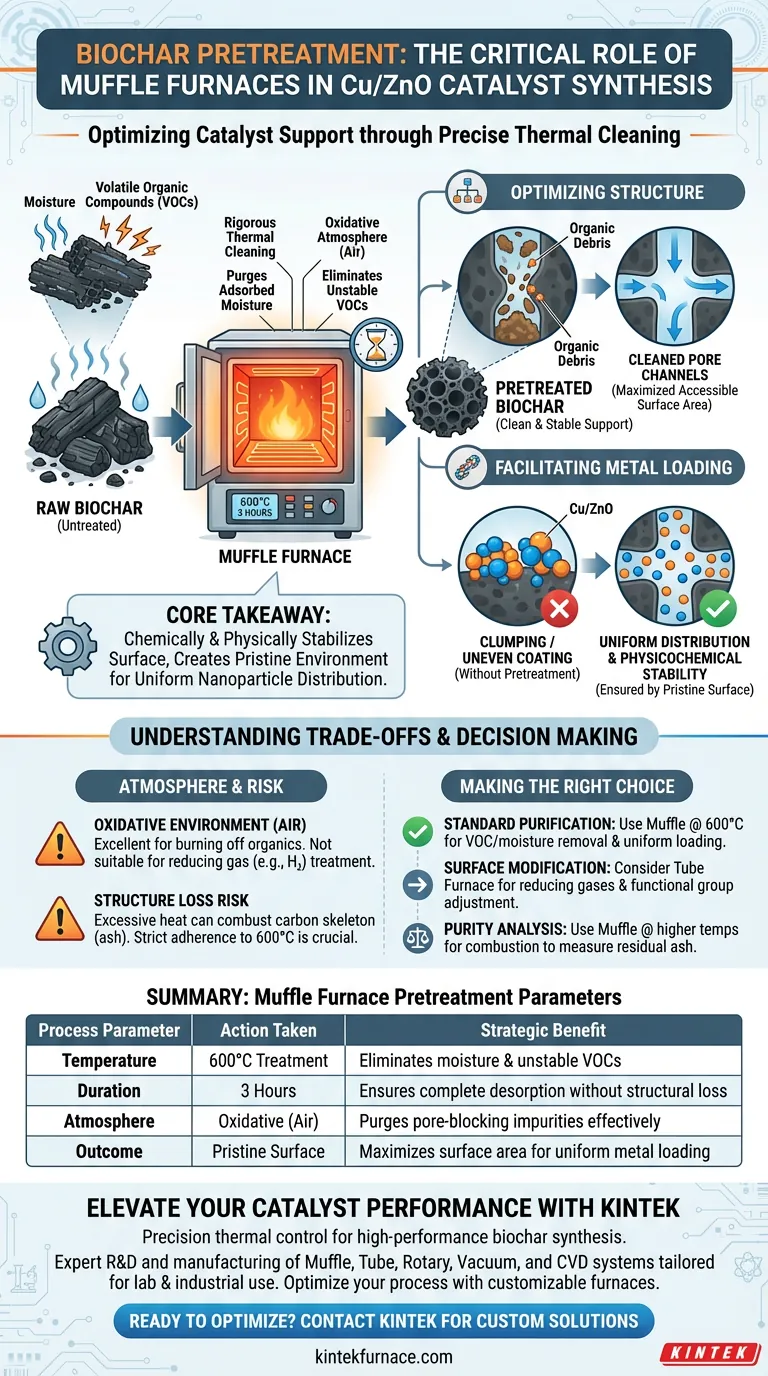

Der Hauptzweck der Verwendung eines Muffelofens zur Vorbehandlung von Biokohle besteht darin, das Material einem rigorosen thermischen Reinigungsprozess zu unterziehen, insbesondere durch Erhitzen auf 600 °C für 3 Stunden. Dieser Schritt ist entscheidend, um adsorbierte Feuchtigkeit und instabile flüchtige organische Verbindungen (VOCs) zu entfernen, die sich natürlich an der Oberfläche der Biokohle anhaften. Durch die Entfernung dieser Verunreinigungen bereitet der Ofen die Kohlenstoffstruktur darauf vor, als effektiver Katalysatorträger zu dienen.

Kernbotschaft Der Muffelofen trocknet die Biokohle nicht nur; er stabilisiert die Oberfläche chemisch und physikalisch, indem er Poren blockierende Verunreinigungen ausspült. Dies schafft eine makellose Umgebung, die eine gleichmäßige Verteilung von Cu/ZnO-Nanopartikeln ermöglicht, was der entscheidende Faktor für die Leistung des Endkatalysators ist.

Optimierung der Biokohle-Trägerstruktur

Entfernung flüchtiger Hindernisse

Biokohle speichert typischerweise Feuchtigkeit und verschiedene instabile organische Verbindungen in ihrer Struktur. Der Muffelofen bietet eine konsistente Hochtemperaturumgebung, die diese Komponenten zur Desorption und Zersetzung zwingt.

Reinigung der Porenkanäle

Die Wirksamkeit eines Katalysatorträgers hängt von seiner Oberfläche ab. Die thermische Behandlung "reinigt" effektiv die Porenstrukturen der Biokohle.

Durch die Beseitigung dieser Kanäle von organischen Ablagerungen wird die gesamte zugängliche Oberfläche für den Metallkatalysator maximiert.

Erleichterung der Metallnanopartikelbeladung

Gewährleistung einer gleichmäßigen Verteilung

Sobald die Biokohle vorbehandelt ist, muss sie als Träger für metallische aktive Komponenten dienen – in diesem Fall Cu/ZnO. Die Entfernung von Verunreinigungen verhindert physikalische Blockaden, die zu Klumpenbildung oder ungleichmäßiger Beschichtung führen könnten.

Eine saubere Oberfläche stellt sicher, dass die Metallnanopartikel tief in die Poren eindringen und sich gleichmäßig über den Träger verteilen können.

Herstellung physikochemischer Stabilität

Der Muffelofen schafft eine stabile physikochemische Umgebung. Diese Stabilität ist entscheidend, da sie sicherstellt, dass die Biokohle bei den nachfolgenden Syntheseschritten vorhersehbar mit den Metallvorläufern interagiert.

Ohne diese Stabilisierung könnten verbleibende flüchtige Stoffe mit den Metallvorläufern reagieren, was die chemische Natur der aktiven Zentren verändern oder die Wechselwirkung zwischen Träger und Metall schwächen könnte.

Verständnis der Kompromisse

Atmosphärenbeschränkungen

Ein Standard-Muffelofen arbeitet typischerweise in einer Luftumgebung und ist somit eine oxidative Behandlung. Während er hervorragend geeignet ist, um organische Stoffe und Feuchtigkeit zu verbrennen, fehlt ihm die Atmosphärenkontrolle eines Rohrofens.

Wenn Ihr Prozess die spezifische Entfernung sauerstoffhaltiger funktioneller Gruppen unter Verwendung von reduzierenden Gasen (wie Wasserstoff) erfordert, ist ein Muffelofen nicht geeignet; ein Rohrofen wäre erforderlich, um den Gasfluss zu steuern und eine vollständige Verbrennung zu verhindern.

Risiko des Strukturverlusts

Obwohl 600 °C das angegebene Ziel für diesen Prozess sind, können übermäßige Temperaturen oder eine zu lange Dauer in einer oxidativen Umgebung zur Verbrennung des Kohlenstoffgerüsts selbst führen (wodurch es zu Asche wird).

Die präzise Einhaltung des Protokolls 600 °C für 3 Stunden ist unerlässlich, um die Biokohle zu reinigen, ohne ihre strukturelle Integrität zu beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Sie die richtige thermische Behandlung für Ihre spezifischen Katalysatoranforderungen anwenden, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf der Standardreinigung liegt: Verwenden Sie einen Muffelofen bei 600 °C, um VOCs und Feuchtigkeit zu entfernen und eine gleichmäßige Metallbeladung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Modifizierung der Oberflächenchemie liegt: Erwägen Sie einen Rohrofen, um reduzierende Gase für die Gradientenanpassung funktioneller Gruppen einzuführen.

- Wenn Ihr Hauptaugenmerk auf der Reinheitsanalyse liegt: Verwenden Sie den Muffelofen bei höheren Temperaturen, um den Kohlenstoff vollständig zu verbrennen und den Restaschegehalt zu messen, um mineralische Verunreinigungen zu bewerten.

Der Erfolg Ihres Cu/ZnO-Katalysators hängt nicht nur von den verwendeten Metallen ab, sondern auch vom makellosen Zustand des durch den Ofen vorbereiteten Biokohle-Fundaments.

Zusammenfassungstabelle:

| Prozessparameter | Durchgeführte Aktion | Strategischer Vorteil |

|---|---|---|

| Temperatur | Behandlung bei 600 °C | Eliminiert Feuchtigkeit und instabile VOCs |

| Dauer | 3 Stunden | Gewährleistet vollständige Desorption ohne Strukturverlust |

| Atmosphäre | Oxidativ (Luft) | Spült Poren blockierende Verunreinigungen effektiv aus |

| Ergebnis | Makellose Oberfläche | Maximiert die Oberfläche für eine gleichmäßige Metallbeladung |

Verbessern Sie Ihre Katalysatorleistung mit KINTEK

Präzision ist die Grundlage für die Hochleistungs-Biokohlesynthese. Bei KINTEK verstehen wir, dass Ihre Forschung eine rigorose thermische Kontrolle erfordert, um eine gleichmäßige Nanopartikelverteilung zu erzielen. Mit fachkundiger F&E und Fertigung bieten wir hochpräzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für Labor- und industrielle Anwendungen maßgeschneidert sind.

Ob Sie Standardreinigung oder spezielle Atmosphärenkontrolle zur Modifizierung der Oberflächenchemie benötigen, unsere anpassbaren Hochtemperaturöfen sind darauf ausgelegt, Ihre einzigartigen Materialwissenschaftsanforderungen zu erfüllen.

Bereit, Ihren Syntheseprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen!

Visuelle Anleitung

Referenzen

- Seyed Alireza Vali, Antoni Sánchez. Biochar-supported highly dispersed ultrasmall Cu/ZnO nanoparticles as a highly efficient novel catalyst for CO2 hydrogenation to methanol. DOI: 10.18331/brj2025.12.2.3

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum ist eine Hochtemperatur-Wärmebehandlung in einem Muffelofen für Kobaltoxid-Nanopartikel erforderlich? Leitfaden zu Co3O4

- Was ist die Kernfunktion eines Hochtemperatur-Muffelofens in Silber-Nanopartikel-Schaltungen? Leitfähigkeit optimieren

- Was macht Muffelöfen für Wärmebehandlungsprozesse geeignet? Erzielen Sie präzise, gleichmäßige Erwärmung für Ihre Materialien

- Welche Rolle spielt ein Hochtemperatur-Muffelofen bei der Herstellung von säureaktiviertem Ton? Wichtige thermische Mechanismen

- Welche spezifischen Funktionen muss ein industrieller Elektroofen für Betontest unter Brandbedingungen erfüllen? Beherrschung thermischer Zyklen

- Was ist der Mechanismus eines Hochtemperatur-Ofens beim Sintern von Bi-2223? Präzise Phasentransformation erreichen

- Was sind die Hauptanwendungen eines Kammerofens? Wesentliche Verwendungen in der Wärmebehandlung und Materialverarbeitung

- Was sind die wichtigsten Spezifikationen eines typischen Muffelofens? Ein wesentlicher Leitfaden für die Effizienz im Labor