Um Hochtemperatur-Brandzyklen für Betontests genau zu simulieren, muss ein industrieller Elektroofen präzise Heiz-Kühl-Sequenzen durchführen und nicht nur einfaches, unreguliertes Aufheizen. Insbesondere benötigt die Ausrüstung ein hochentwickeltes Steuerungssystem, das in der Lage ist, eine langsame Aufheizrate von 0,5 °C/min aufrechtzuerhalten, definierte Temperaturplateaus von 200 °C, 400 °C und 600 °C zu erreichen und diese Temperaturen für mindestens 2 Stunden stabil zu halten.

Kernbotschaft: Der Wert dieser Öfen liegt nicht nur im Erreichen hoher Temperaturen, sondern in der Präzision der thermischen Belastung. Um die Entwicklung physikalischer und mechanischer Eigenschaften von Recyclingbeton effektiv zu untersuchen, muss der Ofen strenge, automatisierte Zyklen ausführen, die sicherstellen, dass jede Prüfprobe exakt denselben Belastungsbedingungen ausgesetzt ist.

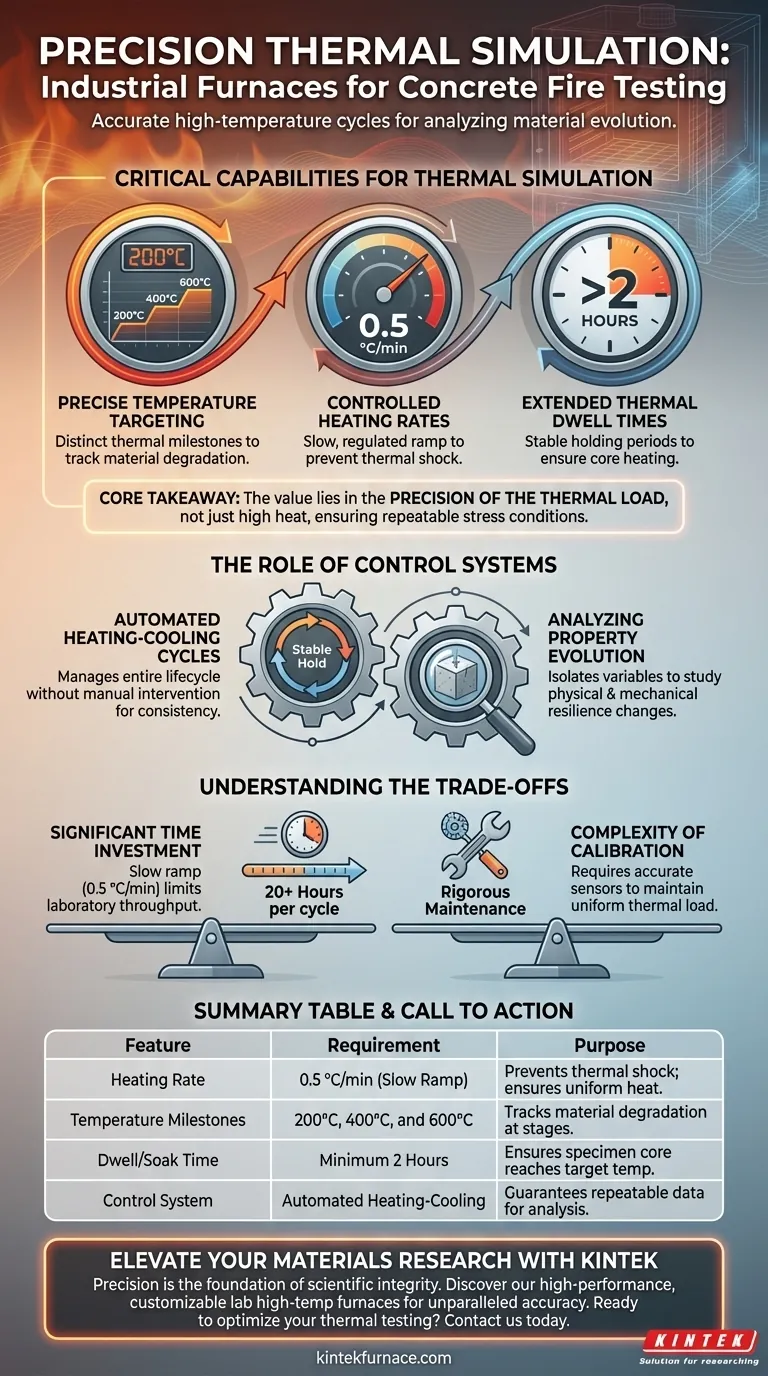

Kritische Fähigkeiten für die thermische Simulation

Um die Belastung von Brandbedingungen für Forschungszwecke zu replizieren, muss der Ofen die Lücke zwischen roher Leistung und feiner Steuerung schließen.

Präzise Temperaturzielerreichung

Der Ofen muss in der Lage sein, spezifische thermische Meilensteine zu erreichen und zu stabilisieren.

Standard-Testprotokolle für Beton erfordern Datenpunkte bei 200 °C, 400 °C und 600 °C. Diese definierten Schritte ermöglichen es Forschern, zu verfolgen, wie sich die Materialeigenschaften mit zunehmender Hitzeintensität verschlechtern.

Kontrollierte Aufheizraten

Eine kritische Funktion ist die Fähigkeit, die Geschwindigkeit der Temperaturerhöhung zu regulieren.

Der Ofen muss eine langsame, gleichmäßige Aufheizrate unterstützen, insbesondere 0,5 °C/min. Dieses langsame Aufheizen ist unerlässlich, um sicherzustellen, dass die Wärme gleichmäßig in den Beton eindringt, ohne dass es zu einem vorzeitigen Versagen aufgrund eines schnellen thermischen Schocks kommt, bevor die Zieltemperatur erreicht ist.

Lange thermische Haltezeiten

Das Erreichen der Zieltemperatur ist nur die halbe Miete; der Ofen muss sie halten.

Das System muss die Zieltemperatur für längere Zeiträume konstant halten, typischerweise 2 Stunden. Diese "Haltezeit" stellt sicher, dass der Beton bis zum Kern gründlich erhitzt wird, was gültige Messungen der Eigenschaftsentwicklung ermöglicht.

Die Rolle von Steuerungssystemen

Der Unterschied zwischen einem Standardofen und einem industriellen Prüfofen liegt in der Raffinesse der Steuerungsarchitektur.

Automatisierte Heiz-Kühl-Zyklen

Der Ofen muss den gesamten Lebenszyklus des Tests ohne manuelles Eingreifen verwalten.

Dies umfasst die Ausführung des Aufheizens, des stabilen Haltens und der Kühlphase. Die Konsistenz dieser Zyklen ist entscheidend für die Erzeugung vergleichbarer Daten über mehrere Proben hinweg.

Analyse der Eigenschaftsentwicklung

Die ultimative Funktion dieser Steuerungen ist die Ermöglichung der Untersuchung von Recyclingbeton unter extremen thermischen Belastungen.

Durch die strenge Kontrolle der Umgebung können Forscher Variablen isolieren, um genau zu sehen, wie sich die physikalische und mechanische Widerstandsfähigkeit nach der Exposition gegenüber Brandbedingungen ändert.

Verständnis der Kompromisse

Obwohl Hochpräzisionsöfen für valide wissenschaftliche Daten notwendig sind, bringen sie spezifische betriebliche Einschränkungen mit sich, die verwaltet werden müssen.

Erheblicher Zeitaufwand

Die Anforderung einer Aufheizrate von 0,5 °C/min bedingt zwangsläufig sehr lange Testdauern.

Um bei dieser Rate 600 °C zu erreichen, sind allein 20 Stunden Aufheizzeit plus die 2-stündige Haltezeit erforderlich. Dies begrenzt den Durchsatz des Labors, da pro Tag nur ein Zyklus abgeschlossen werden kann.

Komplexität der Kalibrierung

Hochentwickelte Steuerungssysteme erfordern eine strenge Wartung, um die Genauigkeit zu gewährleisten.

Wenn die Heizelemente oder Sensoren auch nur geringfügig abweichen, kann sich die Aufheizrate ändern. Dies würde die Daten zur mechanischen Entwicklung des Betons ungültig machen, da die thermische Belastung nicht mehr gleichmäßig wäre.

Die richtige Wahl für Ihre Forschung treffen

Bei der Auswahl oder Konfiguration eines Ofens für die Simulation von Betonbränden sollten die Spezifikationen mit Ihren Datenanforderungen abgeglichen werden.

- Wenn Ihr Hauptaugenmerk auf der Analyse mechanischer Eigenschaften liegt: Priorisieren Sie ein Steuerungssystem, das eine stabile 2-stündige Haltezeit garantiert, um sicherzustellen, dass die Probe bis zum Kern gleichmäßig erhitzt wird.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von thermischen Schocks liegt: Stellen Sie sicher, dass die Heizelemente die langsame Aufheizrate von 0,5 °C/min ohne Schwankungen aufrechterhalten können, um Rissbildung der Probe während des Aufheizens zu verhindern.

Die Integrität Ihrer Forschung hängt von der Fähigkeit des Ofens ab, chaotische Brandbedingungen in einen messbaren, wiederholbaren wissenschaftlichen Prozess zu verwandeln.

Zusammenfassungstabelle:

| Merkmal | Anforderung für Betontests | Zweck bei der Brandsimulation |

|---|---|---|

| Aufheizrate | 0,5 °C/min (langsame Rampe) | Verhindert thermischen Schock; gewährleistet gleichmäßige Wärmedurchdringung. |

| Temperaturmeilensteine | 200 °C, 400 °C und 600 °C | Verfolgt Materialabbau in spezifischen Brandphasen. |

| Halte-/Soak-Zeit | Mindestens 2 Stunden | Stellt sicher, dass der Kern der Probe die Zieltemperatur erreicht. |

| Steuerungssystem | Automatisierte Heizung-Kühlung | Garantiert wiederholbare Daten für physikalische/mechanische Analysen. |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision ist die Grundlage wissenschaftlicher Integrität. Mit fundierter F&E und Fertigung bietet KINTEK leistungsstarke Muffel-, Rohr-, Drehrohr-, Vakuum- und CVD-Systeme, die alle den strengen Anforderungen der industriellen Brandsimulation genügen.

Ob Sie die mechanische Entwicklung von Recyclingbeton analysieren oder fortschrittliche Keramiken testen, unsere anpassbaren Labore Hochtemperaturöfen bieten die stabilen Aufheizraten und präzisen Haltezeiten, die Ihre Forschung benötigt.

Bereit, Ihre thermischen Tests zu optimieren? Kontaktieren Sie uns noch heute, um Ihre spezifischen Testanforderungen zu besprechen und zu erfahren, wie unsere spezialisierten Heizlösungen unübertroffene Genauigkeit in Ihr Labor bringen können.

Visuelle Anleitung

Referenzen

- N. Algourdin, Amir Si Larbi. High temperature performance of recycled fine concrete. DOI: 10.1007/s44242-024-00050-w

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind die kritischen Funktionen eines Muffelofens bei der Perowskitsynthese? Beherrschen Sie die Herstellung hochreiner Vorläufer

- Welche controller-basierten Klassifizierungen gibt es bei Muffelöfen? Wählen Sie die richtige Steuerung für Ihr Labor

- Welche Sicherheitsmaßnahmen sind bei der Verwendung eines Muffelofens zu beachten? Wesentliche Schritte für einen sicheren Betrieb

- Was sind die Hauptvorteile der Verwendung eines Muffelofens? Erzielen Sie präzises, kontaminationsfreies Erhitzen für Ihr Labor

- Welche experimentellen Bedingungen bietet eine programmierbare Muffelofen für flammhemmende Beschichtungen? Lab Precision

- Was sind die Kernfunktionen von Muffelöfen beim Stahltesten? Simulation von Kühlung & Mikrostruktur-Entwicklung

- Was ist der Zweck der Verwendung eines Hochtemperatur-Boxwiderstandsofens für Fe-g-C3N4? Master Thermal Polycondensation

- Wie werden kastenförmige Widerstandsofen in der Materialforschung und -entwicklung von metallischen Werkstoffen eingesetzt? Erschließen Sie präzise Wärmebehandlung und Legierungsentwicklung