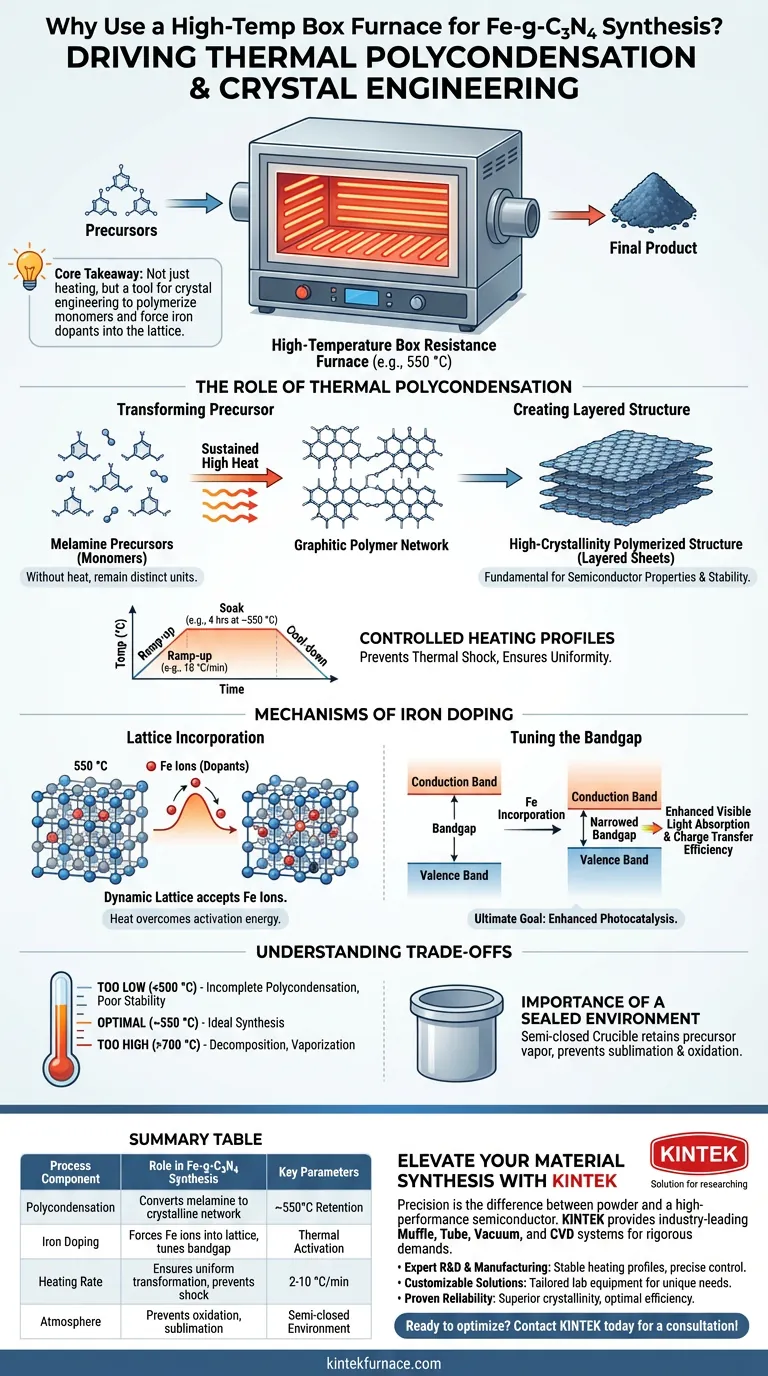

Der Hauptzweck eines Hochtemperatur-Boxwiderstandsofens in diesem Zusammenhang ist die Förderung der thermischen Polykondensation. Durch die Aufrechterhaltung einer präzisen Temperatur, typischerweise um 550 °C, wandelt der Ofen Melamin-Vorläufer in eine stabile, geschichtete graphitische Kohlenstoffnitrid (g-C3N4)-Struktur um und ermöglicht gleichzeitig die Integration von Eisenionen in das Kristallgitter.

Kernbotschaft Der Ofen fungiert als Werkzeug für das Kristall-Engineering, nicht nur zum Heizen. Er liefert die spezifische thermische Energie, die benötigt wird, um Monomere zu einem kristallinen Netzwerk zu polymerisieren und Eisendotierstoffe in das Gitter zu zwingen, was für die Abstimmung der Bandlücke des Materials und die Verbesserung seiner photokatalytischen Effizienz unerlässlich ist.

Die Rolle der thermischen Polykondensation

Umwandlung des Vorläufers

Die Synthese von graphitischem Kohlenstoffnitrid ist kein einfacher Trocknungsprozess; es ist eine chemische Transformation.

Der Ofen liefert die Energie, die benötigt wird, um Melamin-Vorläufer (Monomere) zu polymerisieren. Ohne diese anhaltende hohe Hitze würden die Vorläufer getrennte Einheiten bleiben, anstatt sich zu verbinden, um das graphitische Polymernetzwerk zu bilden.

Erzeugung der geschichteten Struktur

Die spezifische Umgebung des Kammerofens stellt sicher, dass das Material eine polymerisierte Struktur mit hoher Kristallinität entwickelt.

Diese Wärmebehandlung fördert die Bildung der charakteristischen geschichteten "graphitischen" Schichten. Diese Architektur ist grundlegend für die Halbleitereigenschaften und die Stabilität des Materials.

Kontrollierte Heizprofile

Zusätzliche Daten deuten darauf hin, dass die Präzision der Heizraten (z. B. 10 °C/min) oft genauso kritisch ist wie die Endtemperatur.

Der Ofen ermöglicht ein programmiertes Aufheizen und eine anhaltende Haltezeit (oft etwa 4 Stunden). Dies verhindert thermische Schocks und stellt sicher, dass die chemische Umwandlung im gesamten Probenmaterial gleichmäßig erfolgt.

Mechanismen der Eisen-Dotierung

Einbau ins Gitter

Die wichtigste Funktion in Bezug auf das "Fe" in Fe-g-C3N4 ist der Einbau von Eisenionen.

Bei 550 °C ist die Gitterbildung dynamisch genug, um Eisenionen als Dotierstoffe aufzunehmen. Der Ofen stellt sicher, dass die Hitze ausreicht, um die Aktivierungsenergie zu überwinden, die für diese Ionen erforderlich ist, um chemische Bindungen innerhalb oder zwischen den Kohlenstoffnitrid-Schichten einzugehen.

Abstimmung der Bandlücke

Das ultimative Ziel dieses thermischen Dotierungsprozesses ist die Veränderung der elektronischen Struktur des Materials.

Durch die erfolgreiche Einbettung von Eisen stimmt der Prozess die Bandlücke des Halbleiters ab. Diese Modifikation führt direkt zu einer verbesserten Absorption von sichtbarem Licht und einer verbesserten Ladungstransfereffizienz, was das Material zu einem effektiveren Photokatalysator macht.

Verständnis der Kompromisse

Temperaturempfindlichkeit

Obwohl hohe Hitze notwendig ist, ist die Temperaturpräzision von größter Bedeutung.

Wenn die Temperatur zu niedrig ist (unter ca. 500 °C), ist die Polykondensation unvollständig, was zu einem Material mit schlechter Stabilität führt. Wenn die Temperatur zu hoch ist (nahe 700 °C+), zersetzt sich die Kohlenstoffnitrid-Struktur effektiv und verdampft.

Die Bedeutung einer versiegelten Umgebung

Standard-Kammeröfen erhitzen die Luft in der Kammer, was zu Oxidation führen kann.

Um dem entgegenzuwirken, erfolgt die Synthese typischerweise in einem geschützten, versiegelten Tiegel im Ofen. Dieses halboffene System hält den Dampfdruck der Vorläufer aufrecht und verhindert, dass sie sublimieren, bevor sie die Chance haben zu polymerisieren.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie Ihre Wärmebehandlung für die Fe-g-C3N4-Synthese konfigurieren, berücksichtigen Sie Ihre spezifischen Leistungsziele:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie eine langsame Aufheizrate (z. B. 2-5 °C/min), um eine fehlerfreie, hochkristalline geschichtete Struktur zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf photokatalytischer Effizienz liegt: Stellen Sie sicher, dass die Halte-Temperatur die vollen 550 °C erreicht, um die Einbindung von Eisenionen für eine optimale Bandlückenverengung zu maximieren.

Der Ofen ist der Torwächter der elektronischen Eigenschaften Ihres Materials; präzise thermische Kontrolle ist der einzige Weg, um von einem einfachen Pulver zu einem funktionellen Halbleiter zu gelangen.

Zusammenfassungstabelle:

| Prozesskomponente | Rolle bei der Fe-g-C3N4-Synthese | Schlüsselparameter |

|---|---|---|

| Polykondensation | Wandelt Melamin-Vorläufer in ein geschichtetes kristallines Netzwerk um. | ~550°C Halten |

| Eisen-Dotierung | Zwingt Eisenionen in das Gitter, um die Halbleiter-Bandlücke abzustimmen. | Thermische Aktivierung |

| Aufheizrate | Gewährleistet eine gleichmäßige chemische Transformation und verhindert thermische Schocks. | 2-10 °C/min |

| Atmosphäre | Verwendet versiegelte Tiegel, um Oxidation und Sublimation von Vorläufern zu verhindern. | Halboffene Umgebung |

Verbessern Sie Ihre Material-Synthese mit KINTEK

Präzision ist der Unterschied zwischen einem einfachen Pulver und einem Hochleistungs-Halbleiter. KINTEK bietet branchenführende Muffel-, Rohr-, Vakuum- und CVD-Systeme, die für die strengen Anforderungen der thermischen Polykondensation und des Kristall-Engineerings entwickelt wurden.

Warum KINTEK wählen?

- Experten F&E & Fertigung: Unsere Öfen bieten die stabilen Heizprofile (bis zu 10 °C/min) und die präzise Temperaturregelung, die für die Synthese von eisen-dotiertem graphitischem Kohlenstoffnitrid erforderlich sind.

- Anpassbare Lösungen: Ob Sie einen Hochtemperatur-Kammerofen oder ein spezielles Rotationssystem benötigen, wir passen unsere Laborgeräte an Ihre einzigartigen Forschungsbedürfnisse an.

- Bewährte Zuverlässigkeit: Gestützt auf jahrelange Erfahrung helfen wir Forschern, überlegene Kristallinität und optimale photokatalytische Effizienz zu erzielen.

Bereit, Ihre Halbleiterforschung zu optimieren? Kontaktieren Sie KINTEK noch heute für eine Beratung!

Visuelle Anleitung

Referenzen

- Chien‐Yie Tsay, Shu‐Yii Wu. Fe-Doped g-C3N4/Bi2MoO6 Heterostructured Composition with Improved Visible Photocatalytic Activity for Rhodamine B Degradation. DOI: 10.3390/molecules29112631

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt ein Kammerofen beim Legierungsschmelzen? Präzision und Reinheit in der Materialwissenschaft erreichen

- Was sind die Nachteile der Verwendung eines Muffelofens? Wichtigste Einschränkungen und bessere Alternativen

- Warum wurde der Muffelofen ursprünglich entwickelt? Um die Reinheit bei Hochtemperaturprozessen zu gewährleisten

- Worin liegt der Unterschied bei der Atmosphärenkontrolle zwischen Muffelöfen und Trockenöfen? Wichtige Erkenntnisse für die Laboreffizienz

- Welche Schulung ist für Bediener eines Muffelofens erforderlich? Wesentliche Fähigkeiten für einen sicheren und effizienten Betrieb

- Warum gilt der Kammerwiderstandsofen in Industrie und Wissenschaft als wichtig? Entdecken Sie seine Vielseitigkeit und Präzision

- Warum einen programmierbaren Muffelofen für die Perowskit-Kalzinierung verwenden? Erreichen Sie 1100°C Phasenreinheit

- Warum wird ein Hochtemperatur-Muffelofen zum Vorwärmen von Ni-BN-Pulver verwendet? Erzielung einer fehlerfreien Beschichtungsdichte.