Kurz gesagt, die erforderliche Schulung für einen Muffelofenbediener deckt vier kritische Bereiche ab: Standardarbeitsanweisungen, umfassende Sicherheitsrichtlinien, Notfallprotokolle und routinemäßige Wartungspraktiken. Diese Schulung stellt sicher, dass der Bediener versteht, wie die Ausrüstung korrekt verwendet wird und in jeder Situation effektiv reagieren kann, wodurch Risiken für Personal und Ausrüstung minimiert werden.

Wahre operative Kompetenz geht über das bloße Wissen, welche Knöpfe zu drücken sind, hinaus. Sie erfordert ein ganzheitliches Verständnis des Ofens als hochenergetisches System, einschließlich seiner Umgebungsanforderungen, seiner Betriebsgrenzen und der entscheidenden Sicherheitsverfahren, die seine Verwendung regeln.

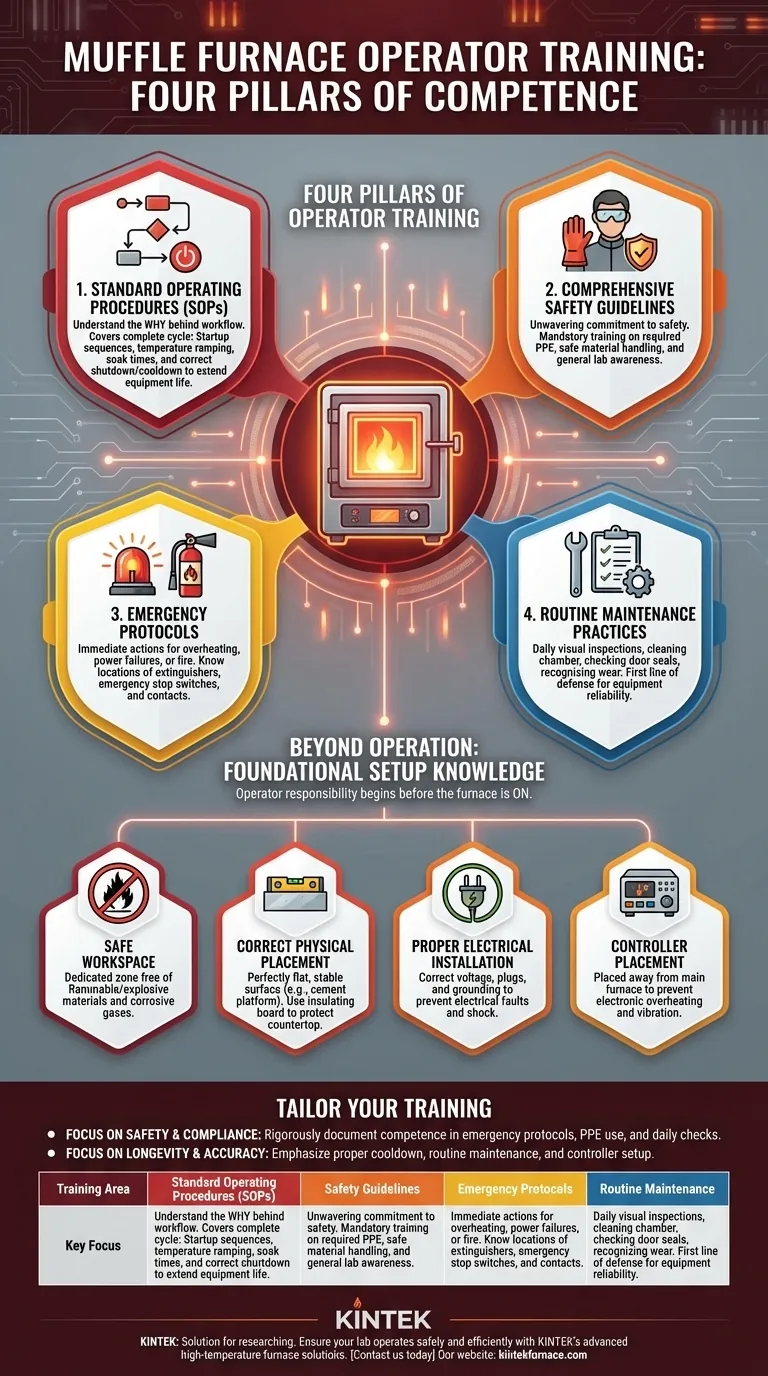

Die vier Säulen der Bedienerschulung

Eine effektive Schulung basiert auf vier unterschiedlichen, aber miteinander verbundenen Wissensgebieten. Die Beherrschung jedes einzelnen ist für einen sicheren und effizienten Betrieb unerlässlich.

1. Standardarbeitsanweisungen (SOPs)

Ein Bediener muss den gesamten Arbeitsablauf des Ofens intuitiv beherrschen. Dabei geht es nicht darum, ein Handbuch auswendig zu lernen, sondern das Warum hinter jedem Schritt zu verstehen.

Die Schulung muss den gesamten Zyklus abdecken: ordnungsgemäße Startsequenzen, Einstellung und Hochfahren von Temperaturprofilen, Haltezeiten und, entscheidend, korrekte Abschalt- und Abkühlverfahren, um einen Thermoschock zu vermeiden und die Lebensdauer der Ausrüstung zu verlängern.

2. Umfassende Sicherheitsrichtlinien

Der Umgang mit extremen Temperaturen erfordert ein unerschütterliches Engagement für die Sicherheit. Dieser Teil der Schulung ist am wichtigsten, um Verletzungen zu vermeiden.

Die Bediener müssen in der erforderlichen persönlichen Schutzausrüstung (PSA) wie Thermohandschuhen und Schutzbrillen, dem sicheren Umgang mit Materialien, die in den Ofen gelegt oder daraus entnommen werden, und dem allgemeinen Laborbewusstsein geschult werden.

3. Notfallprotokolle

Wenn etwas schiefgeht, kann die Reaktion eines geschulten Bedieners den Unterschied zwischen einem geringfügigen Problem und einem größeren Vorfall ausmachen. Hoffnung ist keine Strategie.

Dies beinhaltet sofortige Maßnahmen bei Überhitzung, unerwarteten Abschaltungen, Stromausfällen oder – im schlimmsten Fall – Brand. Bediener müssen den Standort von Feuerlöschern, Not-Aus-Schaltern und die Kontaktpersonen kennen.

4. Routinemäßige Wartungspraktiken

Ein gut gewarteter Ofen ist ein sichererer und zuverlässigerer Ofen. Bediener sind die erste Verteidigungslinie, um potenzielle Probleme zu erkennen, bevor sie zu kritischen Ausfällen werden.

Die Schulung sollte tägliche Sichtprüfungen, die Reinigung der Kammer von Rückständen, die Überprüfung der Türdichtungen und das Erkennen von Verschleißerscheinungen an Heizelementen oder Thermoelementen umfassen. Sie beinhaltet auch das Wissen, wann ein Problem einen qualifizierten Servicetechniker erfordert.

Jenseits des Betriebs: Grundlegendes Einrichtwissen

Die Verantwortung eines Bedieners beginnt, bevor der Ofen überhaupt eingeschaltet wird. Die Umgebung und die Einrichtung sind grundlegend für die Sicherheit, und jeder Bediener muss geschult werden, um sicherzustellen, dass diese Bedingungen vor jeder Verwendung erfüllt sind.

Die Anforderung an einen sicheren Arbeitsplatz

Der unmittelbare Bereich um den Ofen muss eine spezielle Zone sein. Dies ist eine absolute Regel.

Der Arbeitsbereich muss vollständig frei von brennbaren Materialien, explosiven Substanzen und korrosiven Gasen sein. Eine Vorabkontrolle des Umgebungsbereichs ist ein obligatorischer Sicherheitsschritt.

Korrekte physische Platzierung

Die Stabilität und Isolierung eines Ofens sind entscheidend. Er kann nicht einfach auf irgendeiner Werkbank platziert werden.

Er muss auf einer vollkommen ebenen und stabilen Oberfläche stehen, wie z.B. einer speziellen Zementplattform. Das Platzieren einer Asbestplatte oder ähnlichen Isolators darunter ist eine kluge Praxis, um die Arbeitsplatte vor extremen Hitzeschäden zu schützen.

Ordnungsgemäße elektrische Installation

Unsachgemäße elektrische Anschlüsse sind eine Hauptursache für Brand- und Stromschlaggefahren.

Der Ofen muss an einen ordnungsgemäß dimensionierten Stromkreis mit den richtigen Steckern, Steckdosen und Sicherungen angeschlossen werden. Am wichtigsten ist, dass das Gerät ordnungsgemäß geerdet sein muss, um zu verhindern, dass elektrische Fehler das Gehäuse unter Spannung setzen.

Platzierung des Controllers

Das „Gehirn“ des Ofens – die Temperaturregelung – ist empfindlich gegenüber seiner Umgebung.

Die Controller-Einheit sollte vom Hauptofengehäuse entfernt platziert werden, um zu verhindern, dass ihre elektronischen Komponenten überhitzen. Sie sollte auch an einem vibrationsfreien Ort stehen, da Vibrationen ihre Funktion stören und zu ungenauer Temperaturregelung führen können.

Die richtige Wahl für Ihr Ziel treffen

Um ein wirklich effektives Programm zu implementieren, passen Sie Ihren Schulungsschwerpunkt an Ihre primären Ziele an.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Konformität liegt: Ihre Schulung muss die Kompetenz des Bedieners in Notfallprotokollen, der Verwendung von PSA und täglichen Umweltkontrollen vor dem Betrieb streng dokumentieren.

- Wenn Ihr Hauptaugenmerk auf Gerätelebensdauer und Prozessgenauigkeit liegt: Betonen Sie die Schulung in ordnungsgemäßen Abkühlverfahren, routinemäßigen Wartungsprüfungen und korrekter Platzierung und Programmierung des Controllers.

Letztendlich ist ein gut ausgebildeter Bediener die Kernkomponente eines sicheren, effizienten und zuverlässigen Hochtemperaturprozesses.

Zusammenfassungstabelle:

| Schulungsbereich | Schwerpunkt |

|---|---|

| Standardarbeitsanweisungen (SOPs) | Start, Temperaturregelung, Abschaltsequenzen |

| Sicherheitsrichtlinien | Verwendung von PSA, Materialhandhabung, Laborbewusstsein |

| Notfallprotokolle | Überhitzung, Stromausfall, Brandbekämpfung |

| Routinewartung | Tägliche Inspektionen, Reinigung, Verschleißerkennung |

Sorgen Sie mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK für einen sicheren und effizienten Betrieb Ihres Labors. Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung beliefern wir verschiedene Labore mit Produkten wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung erfüllt präzise Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Schulungs- und Ausrüstungsanforderungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern