In der Materialwissenschaft dient ein Kammerofen als Hochtemperaturkammer, die dazu bestimmt ist, einzelne Metalle zu einer einheitlichen Flüssigkeit zu schmelzen. Dieser Prozess ist grundlegend für die Herstellung von Legierungen – neuen Materialien, die mit spezifischen Eigenschaften wie erhöhter Festigkeit, Korrosionsbeständigkeit oder einem niedrigeren Schmelzpunkt als ihre Bestandteile entwickelt wurden. Seine primäre Rolle ist es, eine stabile, kontrollierte thermische Umgebung bereitzustellen.

Die wahre Funktion eines Kammerofens beim Legierungsschmelzen besteht nicht nur darin, Wärme zu liefern, sondern Präzision und Reinheit zu gewährleisten. Sein Wert liegt in seiner Fähigkeit, die Temperatur präzise zu kontrollieren und das Material zu isolieren, um sicherzustellen, dass die endgültige Legierung den genauen Spezifikationen entspricht.

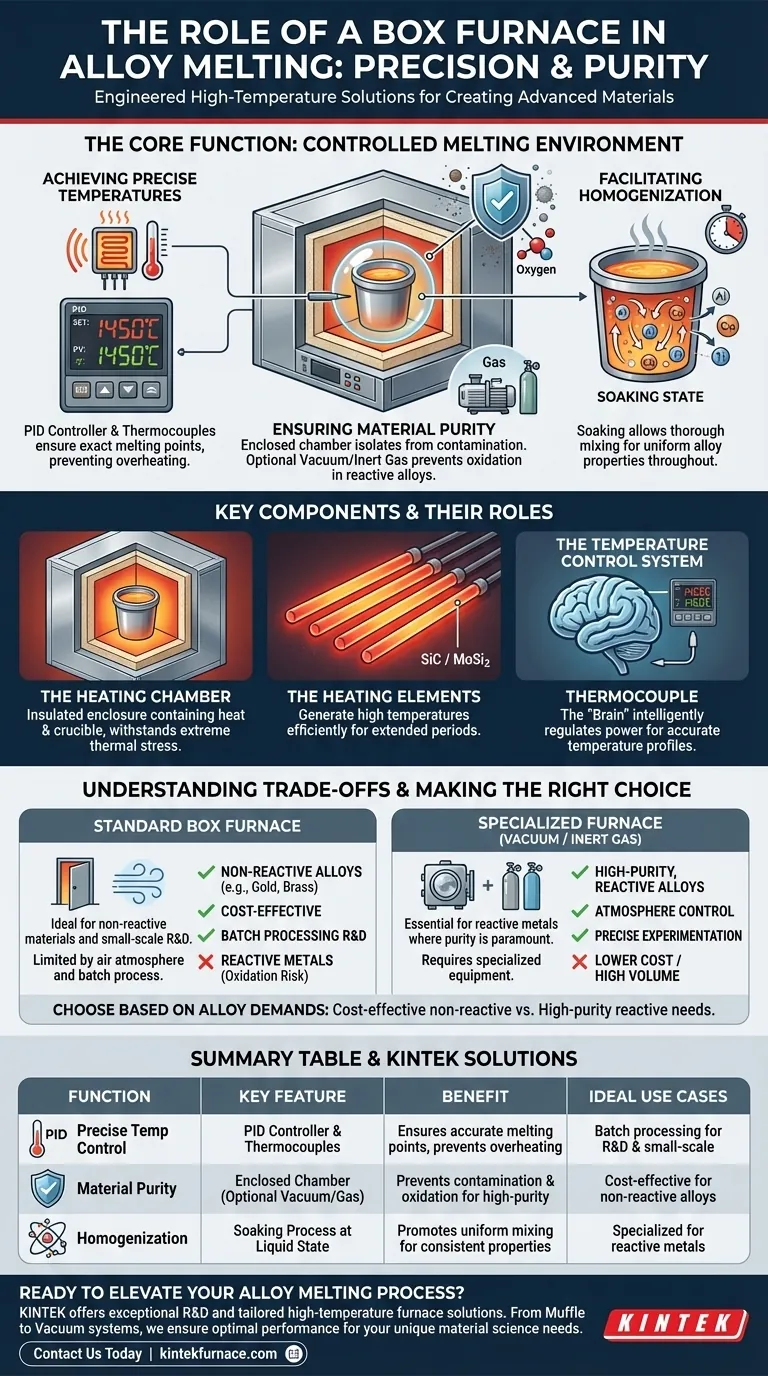

Die Kernfunktion: Eine kontrollierte Schmelzumgebung

Die erfolgreiche Herstellung einer Legierung hängt vollständig von der Kontrolle der Bedingungen ab, unter denen ihre Grundmetalle kombiniert werden. Ein Kammerofen bietet diese Kontrolle durch mehrere Schlüsselfunktionen.

Präzise Temperaturen erreichen

Das Temperaturkontrollsystem ist das Herzstück des Ofenbetriebs. Es verwendet Sensoren, wie Thermoelemente, um die Innentemperatur in Echtzeit zu messen.

Diese Daten ermöglichen einem Regler, die Leistung der Heizelemente präzise zu regulieren. Dies stellt sicher, dass der Ofen die spezifischen Schmelzpunkte, die für verschiedene Metallkombinationen erforderlich sind, erreichen und halten kann, wodurch ein unzureichendes Erhitzen oder schädliches Überhitzen verhindert wird.

Materialreinheit gewährleisten

Der Ofenkörper schafft eine geschlossene Kammer, die das geschmolzene Metall von der Außenumgebung isoliert. Dies ist entscheidend, um eine Kontamination durch Staub oder andere luftgetragene Partikel zu verhindern.

Für Legierungen, die mit reaktiven Metallen (wie Aluminium oder Titan) hergestellt werden, kann sogar der Sauerstoff in der Luft eine Verunreinigung sein, die unerwünschte Oxide bildet. In diesen Fällen wird ein spezieller Kammerofen verwendet, der ein Vakuum oder eine Inertgasatmosphäre ermöglicht, um eine reine, nicht-reaktive Umgebung zu schaffen.

Homogenisierung erleichtern

Das bloße Zusammenschmelzen der Metalle ist nicht ausreichend. Der Ofen muss die Mischung für einen bestimmten Zeitraum in flüssigem Zustand halten, ein Prozess, der als "Haltezeit" bekannt ist.

Dies ermöglicht den verschiedenen Atomen, sich gründlich zu diffundieren und zu vermischen, wodurch eine homogene Flüssigkeit entsteht. Ohne diesen Schritt könnte die endgültige erstarrte Legierung inkonsistente Eigenschaften in ihrer gesamten Struktur aufweisen.

Schlüsselkomponenten und ihre Rollen

Das Verständnis der Ofenkonstruktion verdeutlicht, wie er eine kontrollierte Schmelzumgebung erreicht.

Die Heizkammer

Dies ist das isolierte Gehäuse, das die Wärme und den Tiegel mit dem Metall enthält. Es ist typischerweise aus hochtemperaturbeständigen feuerfesten Materialien gebaut, die extremen thermischen Belastungen standhalten können, ohne zu zerfallen.

Die Heizelemente

Dies sind die Komponenten, die die Wärme erzeugen. Sie bestehen aus Materialien wie Siliziumkarbid oder Molybdändisilizid, die bei Stromdurchgang über lange Zeiträume bei sehr hohen Temperaturen betrieben werden können.

Das Temperaturregelsystem

Wie bereits erwähnt, ist dieses System das Gehirn des Ofens. Es besteht aus einem Thermoelement zur Temperaturmessung und einem PID-Regler (Proportional-Integral-Derivativ), der die Heizelemente intelligent anpasst, um ein programmiertes Temperaturprofil mit hoher Genauigkeit zu verfolgen.

Die Kompromisse verstehen

Obwohl vielseitig, ist ein Standard-Kammerofen nicht die Universallösung für alle Legierungsschmelzen. Das Verständnis seiner Grenzen ist entscheidend für seinen effektiven Einsatz.

Die Herausforderung der Atmosphäre

Ein einfacher Kammerofen arbeitet mit normaler Luftatmosphäre. Dies ist für nicht-reaktive Metalle wie Gold oder bestimmte Messingsorten vollkommen akzeptabel, führt aber bei empfindlicheren Legierungen zu erheblicher Oxidation und Verunreinigungen.

Einschränkungen der Chargenverarbeitung

Kammeröfen sind von Natur aus Chargenprozessoren. Sie eignen sich ideal für Forschung und Entwicklung, Prototypenbau oder Kleinserien, bei denen Präzision an erster Stelle steht.

Sie sind nicht für die hohe Volumen-, kontinuierliche Produktion geeignet, wie sie in großen industriellen Gießereien zu finden ist, wo Induktions- oder Lichtbogenöfen üblicher sind.

Wann ein Spezialofen zu wählen ist

Wenn Ihre Arbeit Metalle betrifft, die leicht mit Sauerstoff oder Stickstoff reagieren, ist ein Standard-Kammerofen das falsche Werkzeug. Sie müssen einen Vakuumofen oder einen Inertgasofen verwenden, um die Integrität des Materials während des Schmelzprozesses zu schützen.

Die richtige Wahl für Ihre Legierung treffen

Die Auswahl der korrekten Ofenkonfiguration ist entscheidend, um die gewünschten Materialeigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf dem kostengünstigen Schmelzen von nicht-reaktiven Legierungen liegt: Ein Standard-Atmosphären-Kammerofen mit präziser Temperaturregelung ist ein hervorragendes und zuverlässiges Werkzeug.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, reaktiver Legierungen liegt: Sie müssen in einen Ofen mit Atmosphärenkontrolle investieren, wie z.B. ein Vakuum- oder Inertgasmodell, um Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Forschung und Kleinserienexperimenten liegt: Ein vielseitiger Labor-Kammerofen bietet die ideale Plattform für die Entwicklung und Prüfung neuer Legierungszusammensetzungen mit hoher Präzision.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, die Umgebungsbedingungen der Ausrüstung an die chemischen Anforderungen Ihrer Legierung anzupassen.

Übersichtstabelle:

| Funktion | Hauptmerkmal | Vorteil |

|---|---|---|

| Präzise Temperaturregelung | PID-Regler und Thermoelemente | Gewährleistet genaue Schmelzpunkte und verhindert Überhitzung |

| Materialreinheit | Geschlossene Kammer mit optionalem Vakuum/Gas | Verhindert Kontamination und Oxidation für hochreine Legierungen |

| Homogenisierung | Halteprozess im flüssigen Zustand | Fördert gleichmäßiges Mischen für konsistente Legierungseigenschaften |

| Ideale Anwendungsfälle | Chargenverarbeitung für F&E und Kleinserien | Kostengünstig für nicht-reaktive Legierungen; spezialisiert für reaktive Metalle |

Bereit, Ihren Legierungsschmelzprozess zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die speziell auf materialwissenschaftliche Labore zugeschnitten sind. Unser Produktsortiment – einschließlich Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch starke Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie neue Legierungen entwickeln oder hochreine Ergebnisse sicherstellen möchten, unser Fachwissen garantiert optimale Leistung und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Bedürfnisse unterstützen und Innovationen in Ihrem Labor vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten