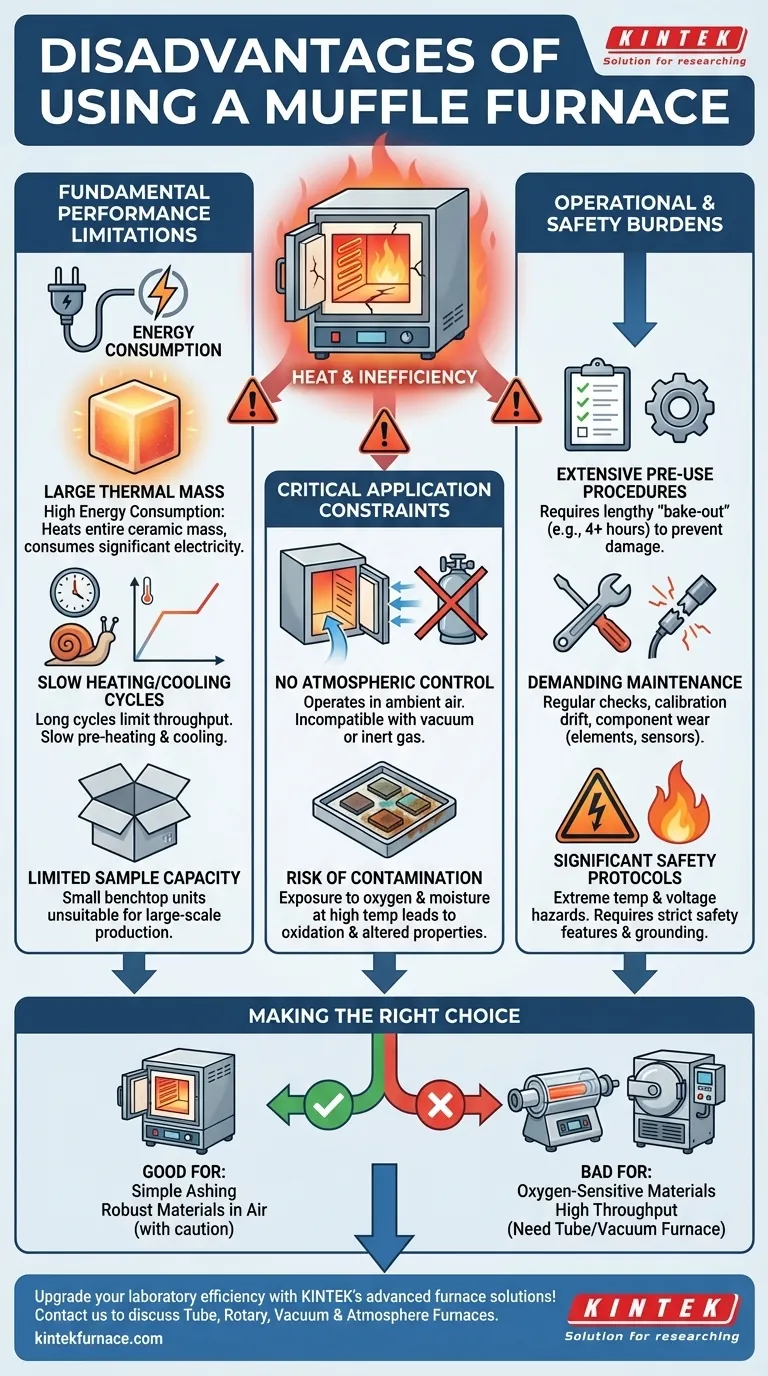

Im Grunde genommen ergeben sich die Nachteile eines Muffelofens aus seiner Konstruktion als einfache Hochtemperaturkammer. Zu den Haupteinschränkungen gehören hoher Energieverbrauch, inhärente Ineffizienz und fehlende atmosphärische Kontrolle, was ihn für viele empfindliche Anwendungen ungeeignet macht. Darüber hinaus erfordert sein Betrieb strenge Sicherheitsprotokolle und regelmäßige Wartung.

Obwohl er für einfache Hochtemperaturaufgaben in Umgebungsluft wirksam ist, machen ihn die Einschränkungen des Muffelofens in Bezug auf Effizienz, atmosphärische Kontrolle und Betriebsgeschwindigkeit zu einer schlechten Wahl für Prozesse, die Präzision, hohen Durchsatz oder eine nicht-reaktive Umgebung erfordern.

Grundlegende Leistungseinschränkungen

Das Design eines Muffelofens priorisiert das Erreichen hoher Temperaturen gegenüber Geschwindigkeit oder Effizienz. Dies führt zu mehreren wichtigen Leistungseinbußen, die berücksichtigt werden müssen.

Hoher Energieverbrauch

Der Ofen arbeitet, indem er Heizelemente erwärmt, die Wärme in eine Keramikkammer, den sogenannten „Muffel“, abstrahlen. Diese gesamte Keramikmasse muss auf Temperatur gebracht werden, ein Prozess, der besonders beim Start und bei Langzeitläufen erhebliche elektrische Energie verbraucht.

Langsame Heiz- und Abkühlzyklen

Da der Ofen auf die Erwärmung einer großen thermischen Masse (des Muffels) angewiesen ist, kann er die Temperatur nicht schnell ändern. Das anfängliche Vorheizen und die obligatorischen Trocknungsverfahren können Stunden dauern, und das Abkühlen ist ebenso langsam, was den Probendurchsatz begrenzt.

Begrenzte Probenkapazität

Die meisten Muffelöfen sind Tischgeräte, die für Laborarbeiten oder kleine Teile konzipiert sind. Ihre Innenkapazität ist oft begrenzt, was sie für jegliche Art von großtechnischer oder großvolumiger Produktion völlig ungeeignet macht.

Kritische Anwendungsbeschränkungen

Der bedeutendste Nachteil ist die Unfähigkeit des Ofens, seine innere Atmosphäre zu kontrollieren. Dieser eine Faktor disqualifiziert ihn für eine breite Palette moderner Materialverarbeitungsprozesse.

Inkompatibilität mit Vakuum oder kontrollierten Atmosphären

Ein Muffelofen ist nicht abgedichtet und arbeitet in Umgebungsluft. Er kann weder ein Vakuum halten noch mit einem Inertgas wie Argon oder Stickstoff befüllt werden. Dies macht ihn nutzlos für Anwendungen, bei denen Sauerstoff die Probe beschädigen würde, wie beim Sintern empfindlicher Keramiken oder beim Wärmebehandeln reaktiver Metalle. Hierfür wird ein Vakuumofen oder Rohrofen benötigt.

Risiko der Probenkontamination

Da die Kammer der Luft ausgesetzt ist, sind Proben bei hohen Temperaturen direkt Sauerstoff, Stickstoff und Feuchtigkeit ausgesetzt. Dies kann zu unerwünschter Oxidation und Kontamination führen, wodurch sich die chemischen oder physikalischen Eigenschaften des Materials, das Sie verarbeiten möchten, verändern.

Die Belastung durch Betrieb und Sicherheit verstehen

Über die Leistung hinaus bringt der Besitz und Betrieb eines Muffelofens eine erhebliche Verantwortung mit sich. Es handelt sich nicht um ein einfaches „Plug-and-Play“-Gerät.

Umfangreiche Vorkehrungen vor der Verwendung

Ein neuer Ofen oder ein Ofen, der unbenutzt war, erfordert ein langwieriges „Trocknungs“- oder „Ausbrenn“-Verfahren. Dies beinhaltet das langsame Erhitzen des Ofens über mehrere Stunden (z. B. vier Stunden von 200 °C auf 600 °C), um Feuchtigkeit aus der Keramikisolierung auszutreiben und Schäden zu verhindern.

Anspruchsvolle Wartungsanforderungen

Optimale Leistung erfordert regelmäßige Überprüfungen und mögliche Kalibrierungen. Schlüsselkomponenten wie Heizelemente, Thermoelemente (Temperatursensoren) und Steuerrelais unterliegen Verschleiß und Ausfall. Funktionen wie Kalibrierungsversatz existieren, weil sich die Temperaturgenauigkeit mit der Zeit verschieben kann.

Erhebliche Sicherheitsprotokolle

Muffelöfen arbeiten bei extremen Temperaturen und hohen Spannungen und stellen erhebliche Brand- und elektrische Gefahren dar. Ein sicherer Betrieb ist nicht verhandelbar und erfordert Funktionen wie Überhitzungsschutz, Fehlerstromschutzschalter und eine ordnungsgemäße Erdung an einen dedizierten Stromkreis. Die Nichteinhaltung dieser Protokolle kann katastrophale Folgen haben.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein Muffelofen das richtige Werkzeug ist, müssen Sie seine Einfachheit gegen seine erheblichen Einschränkungen abwägen.

- Wenn Ihr Hauptaugenmerk auf einfache Veraschung oder Wärmebehandlung robuster Materialien in Luft liegt: Ein Muffelofen ist ein kostengünstiges und geeignetes Werkzeug, vorausgesetzt, Sie befolgen alle Sicherheits- und Betriebsverfahren.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung sauerstoffempfindlicher Materialien, Polymere oder fortschrittlicher Keramiken liegt: Ein Muffelofen ist das falsche Werkzeug; Sie benötigen einen Rohrofen oder Vakuumofen zur atmosphärischen Kontrolle.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz oder schnellen Temperaturwechseln liegt: Der langsame thermische Zyklus eines Muffelofens macht ihn für Ihr Ziel sehr ineffizient.

Wenn Sie diese inhärenten Nachteile verstehen, stellen Sie sicher, dass Sie das richtige Instrument für Ihre spezifische Anwendung auswählen und so kostspielige Fehler und unsicheren Betrieb vermeiden.

Zusammenfassungstabelle:

| Nachteil | Auswirkung |

|---|---|

| Hoher Energieverbrauch | Erhöht die Betriebskosten und den ökologischen Fußabdruck |

| Langsame Heiz- und Abkühlzyklen | Reduziert den Durchsatz und die Effizienz |

| Begrenzte Probenkapazität | Nicht für die Großproduktion geeignet |

| Keine atmosphärische Kontrolle | Führt zu Probenkontamination und Oxidation |

| Hohe Wartungs- und Sicherheitsanforderungen | Erfordert strenge Protokolle und regelmäßige Instandhaltung |

Steigern Sie die Effizienz Ihres Labors mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E und hauseigener Fertigung liefern wir verschiedenen Laboren Hochtemperaturofen wie Muffel-, Rohr-, Drehrohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse verbessern und die Einschränkungen von Muffelöfen überwinden können!

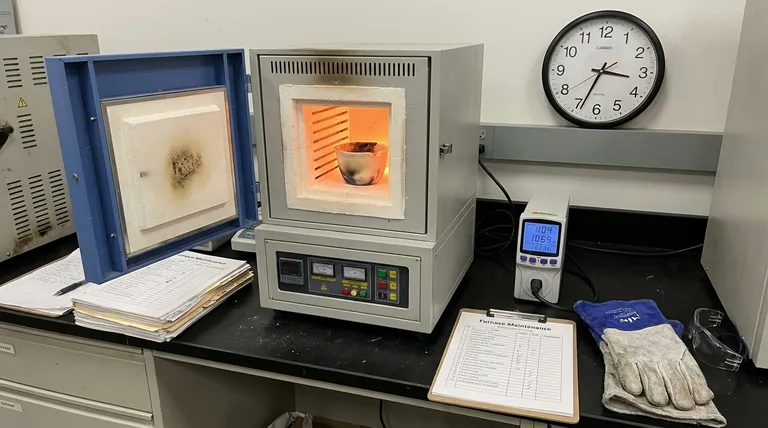

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen