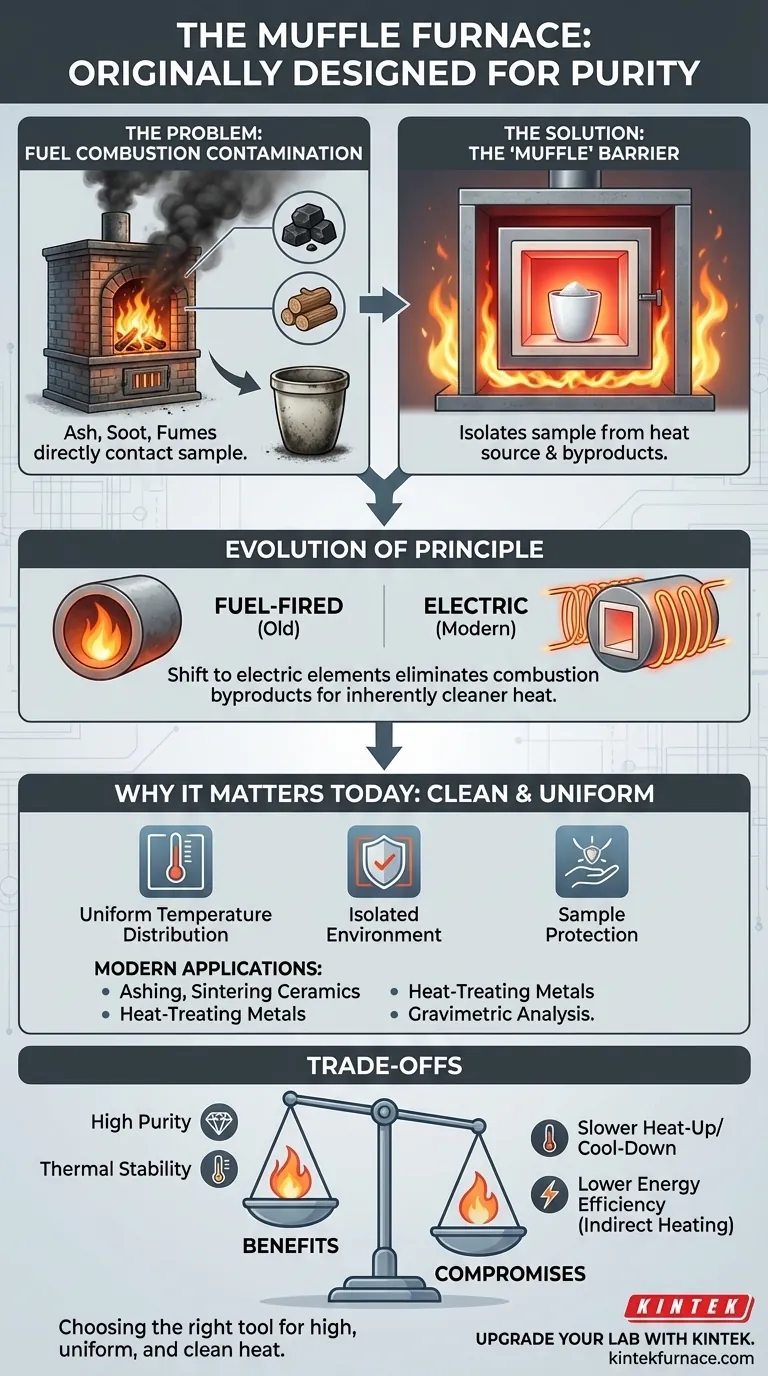

Im Kern wurde der Muffelofen erfunden, um ein einziges, kritisches Problem zu lösen: die Isolierung einer Probe von den Nebenprodukten des Brennstoffs, der zum Heizen verwendet wird. Bei frühen Hochtemperatur-Anwendungen, bei denen Kohle oder andere brennbare Brennstoffe verbrannt wurden, bestand für die verarbeitete Probe die ständige Gefahr, durch Asche, Ruß und chemische Dämpfe verunreinigt zu werden. Der Muffelofen wurde entwickelt, um eine Schutzbarriere zu schaffen und die Reinheit des Materials im Inneren zu gewährleisten.

Das definierende Merkmal eines Muffelofens ist nicht nur seine Fähigkeit, hohe Hitze zu erzeugen, sondern saubere Hitze zu liefern. Sein Design basiert auf dem Grundprinzip, eine physische Barriere – den „Muffel“ – zu schaffen, die die Prozesskammer von der direkten Wärmequelle und allen dabei entstehenden Verunreinigungen trennt.

Das ursprüngliche Problem: Kontamination durch Verbrennung

Um den Muffelofen zu verstehen, muss man zunächst die Herausforderungen der historischen Hochtemperaturarbeit kennen. Das Ziel war es, intensive Hitze zu erzeugen, aber die Methoden waren von Natur aus „schmutzig“.

Die Herausforderung früherer Wärmequellen

Frühe industrielle und Laboröfen erzeugten Hitze durch die Verbrennung von Materialien wie Kohle, Koks oder Holz. Dieser Verbrennungsprozess war effektiv bei der Erzeugung hoher Temperaturen, aber auch unkontrolliert und unordentlich.

Verunreinigungen: Asche, Ruß und Dämpfe

Die direkten Nebenprodukte der Verbrennung stellten ein erhebliches Problem dar. Aschepartikel, unverbrannter Kohlenstoff (Ruß) und verschiedene Gasdämpfe kamen unweigerlich mit jedem Material in Kontakt, das direkt in den Ofen eingebracht wurde, was dessen chemische Zusammensetzung und Reinheit veränderte.

Der „Muffel“ als Lösung

Die Lösung bestand darin, einen Ofen mit einer inneren Kammer oder einem „Muffel“ aus einem feuerfesten Material zu bauen, das extremen Temperaturen standhalten konnte. Der Brennstoff wurde außerhalb dieser Kammer verbrannt, wodurch die Wände des Muffels erhitzt wurden. Die Hitze strahlte dann in die Kammer ab und erhitzte die Probe ohne direkten Kontakt mit der Flamme oder deren Abgasen.

Wie sich das Prinzip mit der Technologie entwickelt hat

Obwohl das ursprüngliche Problem die Kontamination durch Verbrennung war, bleibt das Kernprinzip der Isolierung auch bei modernen, technologisch fortschrittlichen Öfen relevant.

Der Wandel hin zur elektrischen Beheizung

Die meisten modernen Muffelöfen verwenden elektrische Widerstandsheizelemente. Diese Spiralen sind um die Außenseite der Muffelkammer gewickelt und beseitigen die Verbrennungsnebenprodukte älterer, mit Brennstoff betriebener Modelle. Dies macht moderne Öfen von Natur aus sauberer.

Warum der Muffel immer noch wichtig ist

Auch bei einer sauberen elektrischen Wärmequelle ist die Muffelkammer von entscheidender Bedeutung. Sie bietet eine geschlossene, streng kontrollierte Umgebung, die eine gleichmäßige Temperaturverteilung um die Probe herum gewährleistet. Außerdem isoliert sie die Probe von potenziellen Verunreinigungen in der umgebenden Laboratmosphäre und schützt die elektrischen Heizelemente vor Dämpfen oder Ausgasungen, die von der Probe selbst erzeugt werden.

Moderne Hochtemperaturanwendungen

Diese Kombination aus hoher, gleichmäßiger und sauberer Hitze macht den Muffelofen heute für viele Prozesse unerlässlich. Zu den häufigen Anwendungen gehören das Veraschen organischer Materialien, das Sintern von Keramiken, das Wärmebehandeln von Metallen und die Durchführung von gravimetrischen Analysen, bei denen die Integrität der Probe von größter Bedeutung ist.

Verständnis der Kompromisse

Die Konstruktion des Muffelofens ist hochspezialisiert, was bestimmte betriebliche Kompromisse mit sich bringt, die es zu beachten gilt.

Fokus auf hohe, kontinuierliche Hitze

Diese Öfen sind für Hochtemperaturanwendungen ausgelegt und arbeiten typischerweise von mehreren hundert bis weit über 1000 °C. Sie sind nicht effizient oder geeignet für Prozesse mit niedriger Temperatur oder schnellen Zyklen.

Indirekte Erwärmung bedeutet langsamere Reaktion

Da die Hitze zuerst die Muffelkammer sättigen muss, bevor sie auf die Probe abstrahlt, weisen diese Öfen im Vergleich zu Direktbeheizungsmethoden im Allgemeinen langsamere Auf- und Abkühlraten auf. Dies gewährleistet eine ausgezeichnete thermische Stabilität, ist jedoch nicht ideal für Prozesse, die schnelle Temperaturänderungen erfordern.

Überlegungen zur Energieeffizienz

Die indirekte Art der Beheizung kann weniger energieeffizient sein als die direkte Beflammung oder andere Methoden. Wärme geht bei der Sättigung der Isolier- und Muffelmaterialien verloren – ein notwendiger Kompromiss, um das Hauptziel der Prozessreinheit zu erreichen.

Die richtige Wahl für Ihre Anwendung treffen

Das Verständnis des Gründungsprinzips des Muffelofens – der Schutz vor Kontamination – verdeutlicht seine Rolle und hilft Ihnen, das richtige Werkzeug für Ihre thermischen Verarbeitungsanforderungen auszuwählen.

- Wenn Ihr Hauptaugenmerk auf der Probenreinheit und der Vermeidung von Kontamination liegt: Der Muffelofen ist der definitive Standard, da seine gesamte Konstruktion auf dem Prinzip der Isolierung basiert.

- Wenn Ihr Prozess das Veraschen, Sintern oder Wärmebehandeln empfindlicher Materialien beinhaltet: Ein moderner elektrischer Muffelofen bietet die notwendige Kombination aus hoher, gleichmäßiger und sauberer Hitze, die für reproduzierbare Ergebnisse erforderlich ist.

- Wenn Ihre Priorität schnelles Aufheizen und maximale Energieeffizienz ist: Ein Direktbeheizungsofen könnte besser geeignet sein, aber nur, wenn potenzielle Kontaminationen durch die Wärmequelle für Ihr Material keine Rolle spielen.

Das Verständnis seines Ursprungs in der Reinheit offenbart seinen grundlegenden Zweck in jedem modernen Labor- oder Industrieumfeld.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Details |

|---|---|

| Ursprünglicher Zweck | Isolierung von Proben von Verbrennungsnebenprodukten wie Asche und Ruß zur Erhaltung der Reinheit. |

| Grundprinzip | Verwendet eine physische Barriere (Muffel), um die Wärmequelle von der Prozesskammer zu trennen. |

| Entwicklung | Umstellung von brennstoffbefeuert auf elektrisch beheizt für einen saubereren Betrieb und bessere Kontrolle. |

| Moderne Anwendungen | Veraschung, Sintern von Keramiken, Wärmebehandlung von Metallen und gravimetrische Analyse. |

| Kompromisse | Langsamere Wärmeabgabe und geringere Energieeffizienz aufgrund des indirekten Heizungsdesigns. |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK auf! Durch Nutzung hervorragender F&E und Eigenfertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum-, Atmosphärenöfen sowie CVD/PECVD-Systeme an, die auf Ihre einzigartigen experimentellen Anforderungen zugeschnitten sind. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Leistung für Anwendungen wie Veraschung und Sintern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Probenreinheit und Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie funktioniert ein Edelstahlreaktor in einem Muffelofen für die Umwandlung von PET in Graphen? Master Carbon Synthesis

- Wie trägt eine Muffelofen zur kaolinmodifizierten Biokohle bei? Optimierung der Pyrolyse & Mineralintegration

- Warum wird ein Muffelofen zur Bestimmung des Aschegehalts von Biokohle verwendet? Beherrschen Sie Ihre Materialreinheitsanalyse

- Welche Rolle spielt eine Muffelofen bei der Umwandlung von S-1@TiO2? Präzise Kalzinierung von Nanosphären erreichen

- Welche Rolle spielt eine Muffelofen bei der Analyse von Verbrennungsrückständen? Optimieren Sie Ihre Analyse von Verbundkohle