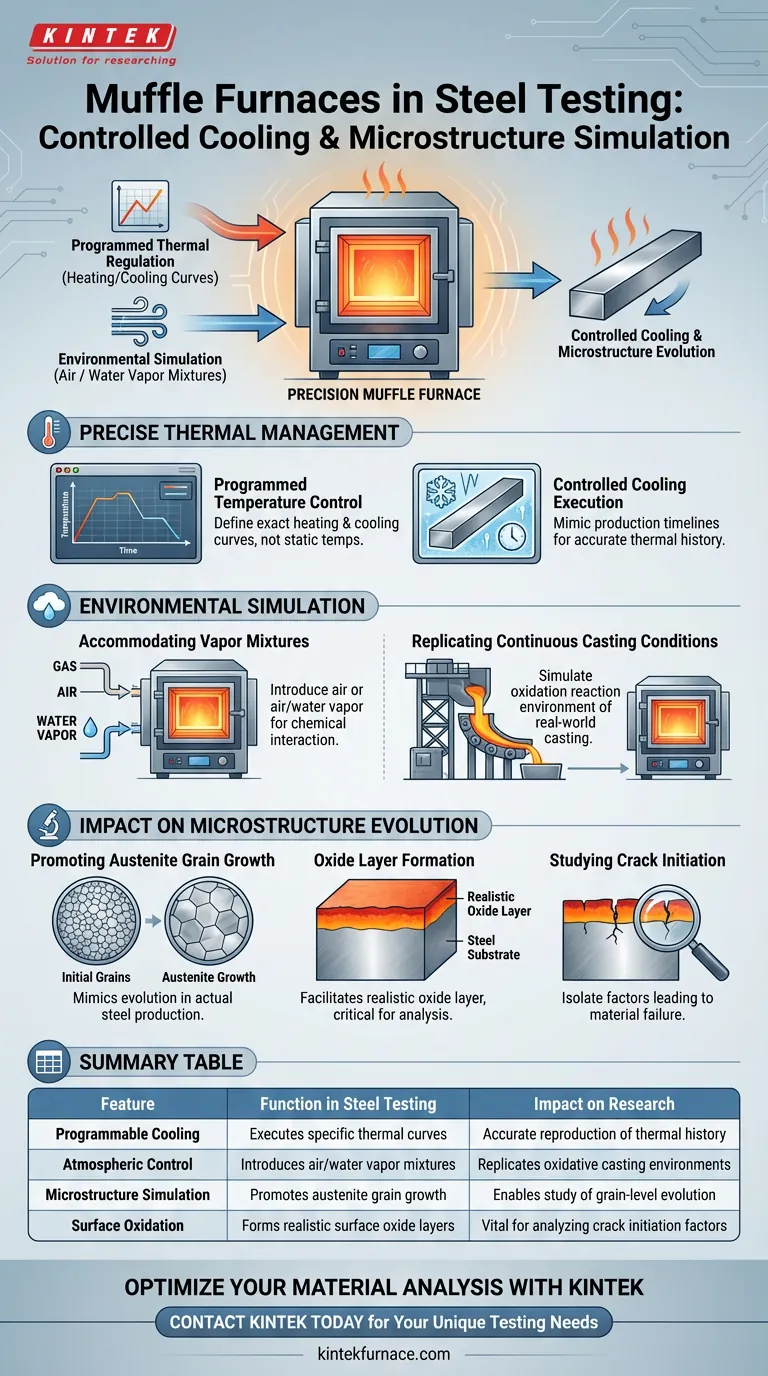

Muffelöfen fungieren als präzise Simulationswerkzeuge, die eine exakte, programmierbare Temperaturkontrolle zur Regulierung der Abkühlraten von Stahlproben bieten. Entscheidend ist, dass sie die Einführung von Luft oder Luft-/Wasserdampfgemischen ermöglichen, wodurch Forscher die spezifischen Umgebungsbedingungen und Oxidationsreaktionen nachbilden können, die für die industrielle Stranggießung charakteristisch sind.

Durch die gleichzeitige Steuerung von Abkühlraten und oxidativen Atmosphären ermöglichen Muffelöfen die genaue Reproduktion von Oberflächenoxidschichten und Austenitkorngrößenwachstum, was für das Verständnis von Rissinitiierungsmechanismen bei Stahl unerlässlich ist.

Präzises Thermomanagement

Programmierbare Temperaturregelung

Die Hauptfunktion eines Muffelofens in diesem Zusammenhang ist die programmierbare thermische Regelung.

Diese Funktion ermöglicht es den Bedienern, exakte Heiz- und Abkühlkurven zu definieren, anstatt sich auf statische Temperaturen zu verlassen.

Kontrollierte Kühlung

Während der Testphase führt der Ofen spezifische Kühlprotokolle aus, um Produktionszeitpläne nachzubilden.

Dies stellt sicher, dass die Probe die exakte thermische Historie durchläuft, die für eine genaue Untersuchung der Mikrostruktur-Entwicklung erforderlich ist.

Umgebungssimulation

Aufnahme von Dampfgemischen

Ein deutlicher Vorteil von Muffelöfen ist ihre Fähigkeit, Luft- oder Luft-/Wasserdampfgemische in der Heizkammer aufzunehmen.

Diese Fähigkeit ist entscheidend für die Schaffung einer Umgebung, die über einfache Wärmebehandlung hinausgeht und chemische Wechselwirkungen ermöglicht.

Nachbildung von Stranggießbedingungen

Die Einführung dieser spezifischen Gasmischungen ermöglicht es dem Ofen, die Oxidationsreaktionsumgebung zu simulieren, die in tatsächlichen Stranggießprozessen zu finden ist.

Diese Genauigkeit gegenüber der Produktionsumgebung stellt sicher, dass Laborergebnisse auf reale Fertigungsszenarien anwendbar sind.

Auswirkungen auf die Mikrostruktur-Entwicklung

Förderung des Austenitkorngrößenwachstums

Die spezifische Kombination aus Wärme und Atmosphäre, die der Ofen liefert, fördert das Austenitkorngrößenwachstum auf der Oberfläche der Probe.

Diese mikrostrukturelle Veränderung ahmt die Entwicklung nach, die während der tatsächlichen Stahlproduktion auftritt.

Bildung von Oxidschichten

Die kontrollierte Anwesenheit von Luft und Wasserdampf erleichtert die Bildung einer realistischen Oxidschicht auf der Stahloberfläche.

Die Reproduktion dieser Schicht ist entscheidend, da eine sterile oder Vakuumumgebung nicht die gleichen Oberflächeneigenschaften ergeben würde.

Untersuchung der Rissinitiierung

Das ultimative Ziel dieser kombinierten Funktionen ist die Ermöglichung der Untersuchung, wie die Oxidschicht die Rissinitiierung beeinflusst.

Durch die Nachbildung der exakten Oberflächenbedingungen der Produktion können Forscher die Faktoren isolieren, die zu Materialversagen führen.

Verständnis der Simulationsanforderungen

Die Notwendigkeit der Atmosphärenkontrolle

Um Oberflächenrisse genau zu untersuchen, ist eine Temperaturkontrolle allein nicht ausreichend.

Sie müssen einen Ofen verwenden, der in der Lage ist, die richtige oxidative Atmosphäre aufrechtzuerhalten, um gültige Daten zur Oberflächenintegrität zu generieren.

Korrelation zur Realität

Die Gültigkeit der Testergebnisse hängt stark von der Fähigkeit des Ofens ab, die Stranggießumgebung abzugleichen.

Jede Abweichung im Dampfgemisch oder im Kühlprofil kann zu Mikrostrukturen führen, die keine tatsächlichen Produktionsergebnisse widerspiegeln.

Die richtige Wahl für Ihr Ziel treffen

Um das geeignete Testprotokoll auszuwählen, gleichen Sie die Fähigkeiten des Ofens mit Ihren spezifischen Forschungszielen ab:

- Wenn Ihr Hauptaugenmerk auf der Reproduktion industrieller Bedingungen liegt: Stellen Sie sicher, dass der Ofen so programmiert ist, dass er Luft-/Wasserdampfgemische verwendet, die die Oxidationsumgebung des Stranggießens nachahmen.

- Wenn Ihr Hauptaugenmerk auf der Analyse von Fehlerursachen liegt: Priorisieren Sie die Simulation der Oxidschichtbildung, da dies der entscheidende Faktor ist, der die Oberflächenrissinitiierung beeinflusst.

Die Nutzung der dualen Fähigkeiten der thermischen Programmierung und Atmosphärenkontrolle bietet den genauesten Einblick, wie sich Stahl während des Herstellungsprozesses verhält.

Zusammenfassungstabelle:

| Merkmal | Funktion beim Stahltesten | Auswirkung auf die Forschung |

|---|---|---|

| Programmierbare Kühlung | Führt spezifische thermische Kurven aus | Genaue Reproduktion der thermischen Historie |

| Atmosphärenkontrolle | Führt Luft-/Wasserdampfgemische ein | Reproduziert oxidative Gießumgebungen |

| Mikrostruktur-Simulation | Fördert Austenitkorngrößenwachstum | Ermöglicht die Untersuchung der Kornentwicklungs-Evolution |

| Oberflächenoxidation | Bildet realistische Oberflächenoxidschichten | Unerlässlich für die Analyse von Rissinitiierungsfaktoren |

Optimieren Sie Ihre Materialanalyse mit KINTEK

Stellen Sie sicher, dass Ihre Forschung gültige, produktionsreife Daten liefert, indem Sie die fortschrittlichen thermischen Lösungen von KINTEK nutzen. Unterstützt durch Experten in F&E und Fertigung bieten wir hochpräzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen Anforderungen an oxidative Atmosphäre und Abkühlrate zu erfüllen.

Ob Sie Stranggießen simulieren oder Materialversagensmechanismen untersuchen, unsere Labor-Hochtemperaturöfen bieten die Kontrolle, die Sie für Ihren Erfolg benötigen. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Testanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Investigation on the Susceptibility to Surface Crack Formation in Continuous Casting by a New In Situ Bending Test. DOI: 10.1007/s11663-025-03649-x

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie schützt die Muffel in einem Muffelofen Proben? Gewährleistung von Reinheit und Gleichmäßigkeit bei der thermischen Verarbeitung

- Was macht Muffelöfen für Hochtemperaturanwendungen geeignet? Erzielen Sie saubere, kontrollierte Wärme für Reinheit

- Was ist die Funktion eines Labor-Programmierofens bei der Biomasse-Näherungsanalyse? Optimieren Sie Ihre Brennstoffcharakterisierung

- Was ist die Schlussfolgerung bezüglich der Verwendung von Muffelöfen? Wesentlich für saubere Hochtemperaturverarbeitung

- Welche Temperatur regelt ein Muffelofen? Von 100°C bis über 1800°C für Ihren spezifischen Prozess

- Welche Kernrollen spielt eine Muffelofen beim Kristallwachstum von NaNbO3:Pr3+? Verbessern Sie Ihre Materialsynthese

- Was sind die allgemeinen Anwendungen eines Muffelofens?Wesentliche Verwendungszwecke in Labor und Industrie

- Welche Rolle spielt eine Muffelofen bei der endgültigen Bildung einer Verbund-Photoanode? Beherrschen Sie die Synthese von Heteroübergängen