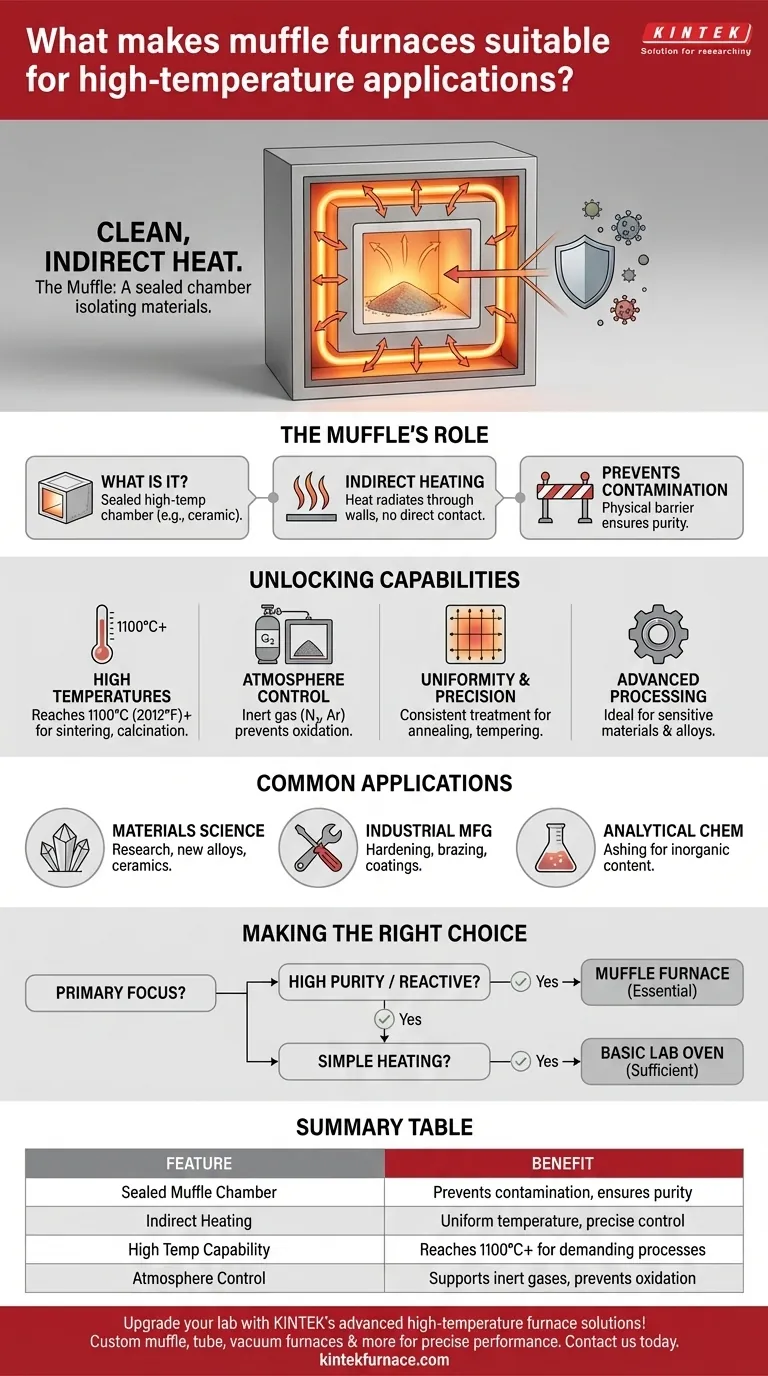

Im Kern eignet sich ein Muffelofen aufgrund seines einzigartigen Designs für Hochtemperaturanwendungen. Er verwendet eine versiegelte Innenkammer, die „Muffel“, um Materialien von den Heizelementen und der äußeren Atmosphäre zu isolieren. Diese indirekte Heizmethode ermöglicht nicht nur das Erreichen sehr hoher Temperaturen, sondern verhindert auch Kontaminationen und gewährleistet die Reinheit des Prozesses.

Der entscheidende Vorteil eines Muffelofens ist nicht nur seine Fähigkeit, heiß zu werden, sondern auch seine Fähigkeit, saubere Wärme zu liefern. Sein Design trennt das zu verarbeitende Material grundsätzlich von der Wärmequelle und ermöglicht hochreine Ergebnisse, die in einem Standardofen unmöglich sind.

Das entscheidende Merkmal: Die Rolle der Muffel

Die Fähigkeiten eines Muffelofens wurzeln in seinem Kernbestandteil: der Muffel selbst. Das Verständnis dieser Kammer ist entscheidend, um ihren Wert zu erfassen.

Was ist eine Muffel?

Eine Muffel ist eine versiegelte, umschlossene Kammer, die aus einem hochtemperaturbeständigen Material, oft einer Keramikart, besteht. Diese Kammer befindet sich im Inneren des Ofens und nimmt die zu erhitzenden Materialien auf.

Das Prinzip der indirekten Erwärmung

Die Heizelemente des Ofens erwärmen die Außenseite der Muffel. Die Wärme strahlt dann durch die Wände der Muffel und erwärmt die Materialien im Inneren gleichmäßig. Das Material kommt niemals direkt mit den Heizelementen oder Verbrennungsprodukten in Kontakt.

Verhinderung von Kontamination

Diese Trennung ist entscheidend. Bei vielen Hochtemperaturprozessen kann der direkte Kontakt mit Heizelementen oder der Brennstoffverbrennung Verunreinigungen verursachen. Die Muffel fungiert als physische Barriere und stellt sicher, dass die Probe in einer reinen, kontrollierten Umgebung verbleibt.

Erschließung fortschrittlicher Materialverarbeitung

Das Muffeldesign ermöglicht mehrere Fähigkeiten, die für die moderne Wissenschaft und Industrie unerlässlich sind.

Erreichen hoher Temperaturen

Muffelöfen sind so konstruiert, dass sie Temperaturen von 1100 °C (2012 °F) oder höher erreichen können, oft mit schnellen Aufheizzeiten. Dies macht sie ideal für Aufgaben, die intensive thermische Energie erfordern, wie Sintern, Kalzinieren und die Analyse von Metallen.

Atmosphärenkontrolle für empfindliche Materialien

Da die Muffel eine versiegelte Kammer ist, kann die interne Atmosphäre präzise gesteuert werden. Luft kann entfernt und durch ein Inertgas wie Stickstoff oder Argon ersetzt werden. Dies ist entscheidend, um Oxidation und andere unerwünschte chemische Reaktionen bei der Wärmebehandlung spezieller Legierungen, Superlegierungen oder hochschmelzender Metalle zu verhindern.

Gewährleistung von Gleichmäßigkeit und Präzision

Das Design fördert eine außergewöhnliche Temperaturgleichmäßigkeit in der gesamten Kammer. Diese präzise und gleichmäßige Erwärmung ist entscheidend für Prozesse wie Glühen, Anlassen und Brennen von Keramiken, bei denen eine konsistente thermische Behandlung erforderlich ist, um die gewünschten Materialeigenschaften zu erzielen.

Häufige Anwendungen und Anwendungsfälle

Die einzigartige Kombination aus hoher, sauberer und kontrollierter Wärme macht Muffelöfen in verschiedenen Bereichen unverzichtbar.

Materialwissenschaft und Forschung

Forscher verwenden Muffelöfen zur Herstellung hochreiner Materialien, zum Testen der thermischen Beständigkeit und zur Entwicklung neuer Legierungen und Keramiken.

Industrielle Fertigung

Anwendungen sind weit verbreitet, darunter das Härten von Metallwerkzeugen, das Hartlöten von Komponenten, die Herstellung von Emailbeschichtungen auf Kochgeschirr und die Produktion technischer Keramiken für die Elektronik- und Luft- und Raumfahrtindustrie.

Analytische Chemie

In analytischen Labors werden Muffelöfen zum Veraschen eingesetzt – dem Prozess des Abbrennens organischer Substanzen, um den anorganischen Gehalt einer Probe zu bestimmen. Die kontaminationsfreie Umgebung gewährleistet die Genauigkeit der Ergebnisse.

Die richtige Wahl für Ihre Anwendung treffen

Um festzustellen, ob ein Muffelofen das richtige Werkzeug ist, berücksichtigen Sie die spezifischen Anforderungen Ihres Prozesses.

- Wenn Ihr Hauptaugenmerk auf hochreinen Ergebnissen liegt: Der Muffelofen ist unerlässlich, da seine Isolation eine Kontamination durch die Heizelemente oder die Verbrennung verhindert.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Metalle oder Materialien liegt: Die Möglichkeit, eine kontrollierte, inerte Atmosphäre einzuführen, um Oxidation zu verhindern, macht ihn zur idealen Wahl.

- Wenn Ihr Hauptaugenmerk lediglich auf dem Erhitzen eines unempfindlichen Materials liegt: Ein einfacherer Laborofen kann eine ausreichende und kostengünstigere Lösung sein.

Letztendlich ist die Wahl eines Muffelofens eine Entscheidung, die Qualität und Reinheit der Heizumgebung über das bloße Erreichen einer hohen Temperatur zu stellen.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Abgedichtete Muffelkammer | Verhindert Kontamination und gewährleistet die Materialreinheit |

| Indirekte Erwärmung | Ermöglicht eine gleichmäßige Temperaturverteilung und präzise Steuerung |

| Hochtemperaturfähigkeit | Erreicht bis zu 1100 °C oder höher für anspruchsvolle Prozesse |

| Atmosphärenkontrolle | Unterstützt Inertgase zur Verhinderung von Oxidation und unerwünschten Reaktionen |

| Häufige Anwendungen | Umfasst Sintern, Veraschen, Glühen und Materialprüfung |

Verbessern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Dank außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bieten wir Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unsere tiefgreifende Anpassung gewährleistet präzise Leistung für Materialwissenschaften, industrielle Prozesse und analytische Anwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere zuverlässige, kontaminationsfreie Heizung Ihre Ergebnisse und Effizienz verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen